Изобретение относится к молочной промышленности и может быть использовано при производстве сливочного масла.

Целью является улучшение консистенции масла за счет получения мелкокристаллической структуры жировой фазы.

Способ осуществляют следующим образом. Сливки жирностью 35±2% и кислотностью не выше 20°Т пастеризуют при 85-95°С и сепарируют, получая высокожирные сливки с массовой долей жира 65-76%. Затем в них вносят раствор карбоксиметилкрахмала (КМК), предварительно смешивая его с необходимым для нормализации количеством горячей пахты (в соответствии с действующей технологической инструкцией по производству крестьянского и бутербродного масла). Полученную смесь направляют в маслообразователь, где под воздействием термомеханической обработки преобразуют в масло. Температура продукта на выходе из аппарата составляет 12-18°С.

Раствор КМК готовят следующим образом.

КМК в количестве 0,2-0,3% от массы готового продукта заливают водой в соотношение 1:(3-4) и оставляют при 15-20°С для набухания в течение 7-8 ч. Затем после перемешивания полученный раствор КМК вносят в горячую пахту (85-90°С), получаемую непосредственно в процессе производства (использование пахты с температурой 85- 90°С исключает дополнительную операцию пастеризации), перемешивают до получения однородной массы и вносят в высокожирные сливки при 70-85°С.

Выбор параметров обусловлен следующим.

Использование КМК в качестве стабилизатора при производстве крестьянекого (бу- тербродного)масла:

внесение менее 0,2% практически не оказывает влияния на структуру и консистенцию, так как количество КМК не обеспеЁ

Os

О

о

ON Os CJ

чивает интенсификации процесса кристаллизации молочного жира;

внесение более 0,3% затрудняет приготовление водного раствора; чем больше содержится в масле КМ К, тем больше требуется воды для его растворения, что нежелательно для производства (ведет к повышению энергозатрат, повышению ручного труда, повышению себестоимости и др.);

внесение более 0,3% ухудшает вкус масла вследствие образования специфического привкуса стабилизатора или невыраженного пустого вкуса.

Таким образом 0,2-0,3 % является оптимальным количеством для получения продукта с мелкокристаллической структурой.

Влияние количества воды при приготовлении раствора КМК:

внесение воды менее 1:3 для набухания КМК увеличивает продолжительность процесса, что нежелательно и ухудшает набуха- емость. При растворении образуются нерастворимые комочки КМК, ухудшающие консистенцию масла.

Недостаточная набухаемость КМК снижает активность действия стабилизатора в процессе формирования структуры.

Поставленная цель активизации процесса кристаллизации глицеридов при этом не достигается,

Внесение более 1 :4 воды требует соответствующего повышения массовой доли жира в высокожирных сливках, усложняя соответственно процессы сепарирования и нормализации. Таким образом, соотношение 1:(3-4) является оптимальным.

Влияние массовой доли жира в высокожирных сливках:

содержание жира в высокожирных сливках менее 3,5%, чем в готовом продукте, не обеспечивает условий их нормализации (до требуемой жирности) соответствующим количеством пахты. Уменьшение количества пахты с растворенным в ней КМК при этом не обеспечивает удовлетворительного распределения частиц стабилизатора в продукте и соответственно снижает его активность действия в процессе маслообра- зования, формировании структуры и консистенции;

содержание в высокожирных сливках жира более 5%, чем в готовом масле, приводит к повышению затрат труда при нормализации высокожирных сливок.

Таким образом, получение высокожирных сливок с массовой долей жира на 3.5- 5% выше, чем в готовом масле, является оптимальным.

Данный способ производства сливочного масла пригоден для использования

при выработке масла с массовой долей жира 61,5-72,5%, обеспечивая получение готового продукта с пластичной консистенцией.

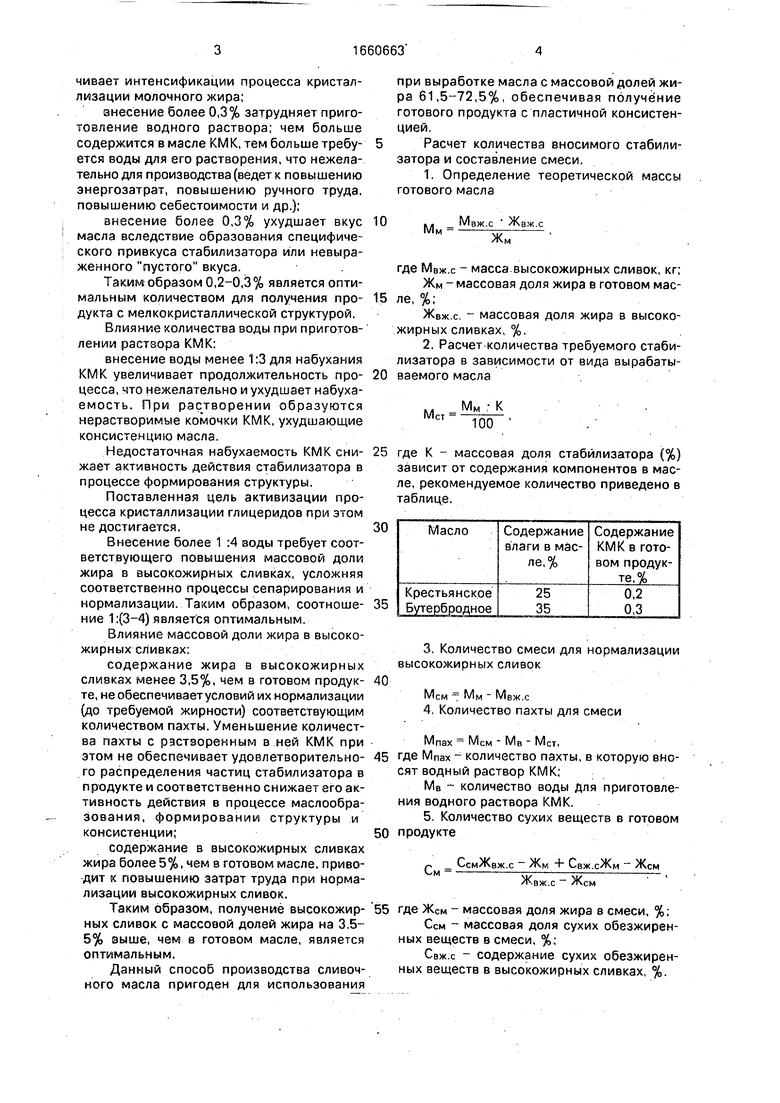

Расчет количества вносимого стабилизатора и составление смеси.

1. Определение теоретической массы готового масла

Мм

МР

Жв

Жм

где Мвж с - масса высокожирных сливок, кг; Жм - массовая доля жира в готовом мас- ле, %;

ЖВж с - массовая доля жира в высокожирных сливках, %.

2. Расчет количества требуемого стабилизатора в зависимости от вида вырабаты- ваемого масла

Мет

Мм К 100

25 где К - массовая доля стабилизатора (%) зависит от содержания компонентов в масле, рекомендуемое количество приведено в таблице.

3.Количество смеси для нормализации высокожирных сливок

МСм Мм- Мвж с

4.Количество пахты для смеси

Мпах Мсм - Мв - Мет,

где Мпах - количество пахты, в которую вносят водный раствор КМК;

Мв количество воды для приготовления водного раствора КМК,

5 Количество сухих веществ в готовом продукте

Жм + Сеж сЖм - Жсм

Ж

вж с

-ж

.см

где Жсм - массовая доля жира в смеси, %;

Сем - массовая доля сухих обезжиренных веществ в смеси, %;

Свж с содержание сухих обезжиренных веществ в высокожирных сливках, %.

t

6.Количество сухих обезжиренных ве-Приготовление водного раствора КМК. ществ в высокожирных сливках, %Рассчитывают требуемое количество

КМК для вырабатываемого продукта г (1Ш-Жеж.с)-СОМОи

100 5 м - 843-0.3 MCT--щ--2,53кг

7.Количество сухих обезжиренных веществ в смеси, %и растворяют в воде в соотношении 1:4

(10,1 кг воды), получают 20%-ный водный

Мпах СОМОпах + МСт СетЮ раствор КМК, который оставляют на 7-8 ч

смМсм для набухания.

Содержание компонентов в готовом

где СОМОпах - количество сухих веществ в масле: жир 61,5%, сухие обезжиренные ве- пахте, %;щества 3.54%, влага 35%.

Сем - количество сухих веществ в КМК, 15 П р и м е р 2. Выработка крестьянского % (Сем 80%).масла.

Пример. Выработка бутербродногоИз пастеризованных сливок в количестмасла.ве 1450 кг жирностью 36% получают 681,9

Из пастеризованных сливок в количест- кг высокожирных сливок с массовой долей ве 1450 кг жирностью 36% в результате 20 жира 76% и 768,1 кг пахты, сепарирования получают 798,1 кг высоко-Теоретическая масса готового продукта

жирных сливок с массовой долей жира 65% (масла) и 651,9 кг пахты. Теоретическая масса готового масла составляет Мм 714.8кг.

798.1-65

61,5 очо,о к .Для нормализации высокожирных сливок используют смесь 32,9 кг

Для нормализации высокожирных сливок используют 45,5 кг смеси30МСм 714,8-681,9 32,9 кг.

Мсм 843,6 - 798,1 45,5 кг.Рассчитывают количество пахты, необходимое для нормализации, в которую вноРассчитывают количество пахты, необ- сят25% водного раствора КМК ходимое для нормализации, в которую вно- 35 сят 25% водного раствора КМ КМПах 32.9 - 4,29 - 1,43 27,2 кг.

Мпах 45,5-7,59-2,53 35,4 кг.После этого смесь пахты и раствора

КМК вносят в высокожирные сливки (при

После этого смесь пахты и раствора40 70-85°С) для нормализации до жирности КМК вносят в высокожирные сливки (при 72,5% и преобразовывают в масло. Темпе- 70-85°С) для их нормализации до жирности ратура масла на выходе из аппарата 14- 61,5%. Нормализованную смесь в масло- 18°С. Массовая доля сухих обезжиренных

изготовителе подвергают термомеханиче-, веществ в готовом масле,

ской обработке. Температура масла на45 выходе из аппарата 12-16°С. с Ссм(76- 72,5) + Свж.с(72.5 - 0.5) „

Количество сухих обезжиренных ве-м76-0,5

ществ в готовом продукте

- - 2,51%,

Р Ссм(65-61.5) + йж.с(61.5-0.5)50

С Г354% ев-ДБ-с.ШЦЗШ.,.

г()-8.5 g 27,2-8.5 + 1.43-80

Свж.е .98%,55Сем-286312,07%.

г 35,4-8,5 + 2,53 -80 „.,Содержание компонентов в готовомжи см37,9313.3%.ре: жир 72,5%, сухие обезжиренные вещества 2,51%, влага 25%.

Приготовление водного раствора КМК: рассчитывают требуемое количество КМК для вырабатываемого продукта,

Мст

714,8-0.2 100

1,43 кг

и растворяют его в воде в соотношении 1:3 (4,29 кг воды), получают 25%-ный водный раствор КМК, который оставляют 7-8 ч для набухания.

Проверка способа производства масла с повышенным содержанием молочной плазмы подтверждает положительную роль, используемой в качестве стабилизатора структуры КМК в активации процесса кристаллизации глицеридов жировой фазы в виде мелкокристаллических образований, что способствует улучшению консистенции масла.

Механизм действия КМК заключается в следующем.

При смешивании водного раствора КМК с пахтой набухшие молекулы КМК, связывая свободную влагу, образуют большие глобу- лы, которые, равномерно распределяясь в массе высокожирной дисперсии, локально концентрируют жировую фазу, обусловливая этим повышение вязкости системы. В момент обращения фаз жировой дисперсии М/В в В/М частицы КМК могут выполнять роль центров кристаллизации, интенсифицируя процесс кристаллизации глицеридов

молочного жира и обуславливают формирование мелкокристаллической структуры.

Для образцов масла, выработанных с использованием КМК в качестве стабилизатора структуры, по сравнению с известным способом характерны мелкокристаллическая структура жировой фазы, повышенная твердость, улучшенные термоустойчивость и восстанавливаемость структуры. Консистенция опытных образцов масла оценена на 1-1,5 балла выше контрольных. Энергозатраты при использовании КМК практически не увеличиваются.

Формула изобретения Способ производства сливочного масла с повышенным содержанием молочной плазмы, включающий нормализацию высокожирных сливок раствором карбоксиметилк- рахмала в качестве стабилизатора структуры из расчета содержания его в масле 0,2-0,3% в смеси с молочными продуктами и последующее преобразование молочно-жировой дисперсии в масло, отличающийся тем. что, с целью улучшения консистенции масла за счет получения мелкокристаллической структуры жировой фазы, используют высокожирные сливки с массовой долей жира на 3,5-5% выше, чем в готовом масле, а водный раствор карбоксиметилкрахмала берут с концентрацией от 20 до 25%, при этом в качестве молочного продукта используют пахту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОНИЖЕННОЙ МАССОВОЙ ДОЛЕЙ ЖИРА | 2001 |

|

RU2219775C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1989 |

|

RU2061381C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ТИПА СЛИВОЧНОГО МАСЛА | 2002 |

|

RU2242134C2 |

| СПОСОБ ПРОИЗВОДСТВА АНАЛОГА СЛИВОЧНОГО МАСЛА | 1992 |

|

RU2054264C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА | 2000 |

|

RU2198527C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО БЕЛКОВО-ЖИРОВОГО ПРОДУКТА БУТЕРБРОДНОГО НАЗНАЧЕНИЯ | 1996 |

|

RU2112390C1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО | 2002 |

|

RU2289263C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1989 |

|

RU2032348C1 |

Изобретение относится к молочной промышленности и может быть использовано при производстве сливочного масла. Цель изобретения - улучшение консистенции масла за счет получения мелкокристаллической структуры жировой фазы. Нормализуют высокожирные сливки с массовой долей жира на 3,5-5% выше, чем в готовом масле, водным раствором карбоксиметилкрахмала с концентрацией от 20 до 25% в смеси с пахтой. 1 табл.

| Вышемирский Ф.А | |||

| и др | |||

| Повышение эффективности использования НИОКР на мясомолочных предприятиях в новых условиях хозяйствования | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - Каунас, 1988, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-07-07—Публикация

1989-08-07—Подача