Изобретение относится к молочной промышленности, а именно к способам производства мороженого на молочной основе.

Задачей настоящего изобретения является разработка способа производства с использованием цельного молока, хранения и подготовки к реализации мороженого на молочной основе: пломбира, сливочного, молочного, молочно-растительного, растительно-молочного, снижение удельных затрат труда, материальных, сырьевых ресурсов и энергии, повышение биологической ценности продукции, ее качества и показателей санитарно-биологической безупречности.

Уровень техники

Известен способ производства, хранения и подготовки к реализации мороженого, предусматривающей доставку основного сырья, его приемку, разгрузку, сортировку, взвешивание, охлаждение, отгрузку на переработку, приготовление смеси, состоящей из основного сырья, вкусового наполнителя, стабилизатора и подсластителя, фильтрование смеси, ее пастеризацию, гомогенизацию, охлаждение, хранение, фризерование, внесение добавок и закаливание, упаковку готового продукта в тару и загрузку в контейнеры, складирование контейнеров, хранение и транспортировку в торговую сеть (технологическая инструкция по производству мороженого, М.: Агропромиздат, 1988, стр.24-120).

Наиболее близким к изобретению по своей сущности является способ производства мороженого, предусматривающий приготовление в емкости смеси, содержащей рецептурные компоненты: основное сырье, в том числе жидкие, сыпучие растворимые и нерастворимые компоненты, включающие сахаросодержащий компонент, вкусовой наполнитель и стабилизатор, фильтрование полученной смеси, пастеризацию, гомогенизацию, охлаждение, фризерование, закаливание и расфасовку (RU 2155495 С1, 30.09.99).

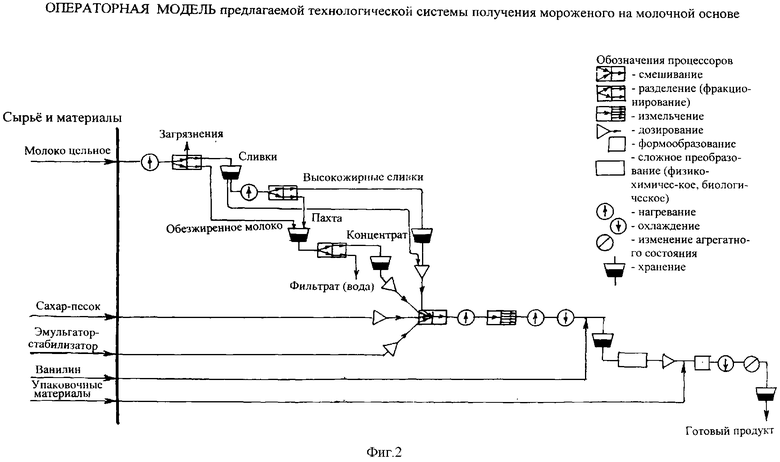

К недостаткам указанных способов следует отнести многооперационность технологических процессов, большие удельные затраты в целом материальных ресурсов и энергии, недостаточно высокую биологическую ценность и качество продукции с потерей части первичных нативных свойств молочных компонентов - жира и белка, сложность достижения показателей санитарно-эпидемиологической безупречности продукции. Кроме того, тепловая обработка смеси водяным паром с температурой выше 100°С, который применяют в качестве теплоносителя, вызывает денатурирование и усиленный пригар белков смеси на поверхностях теплообменных аппаратов, что приводит к потерям части готовой смеси, повышенному расходу тепловой энергии и необходимости периодического прерывания технологического процесса для удаления пригара, в том числе с разборкой теплообменных аппаратов (фиг.1).

Раскрытие изобретения.

При осуществлении предлагаемого способа не происходит существенных физико-химических изменений исходных нативных составляющих частей молока, так как фазовые переходы белковых веществ и лактозы из жидкого состояния в сухое и затем обратно в жидкое отсутствуют в данном случае при составлении смеси. Жировая часть молока также сохраняется в нативном состоянии, так как не переводится сначала из жидкого состояния в твердое - масло с соответствующим изменением свойств молочного жира от эмульсии типа «масло в воде» к эмульсии типа «вода в масле» с повторным растворением масла в горячей смеси в ходе приготовления смеси мороженого. Органолептические свойства молока как биологического природного «живого» продукта при этом также сохраняются неизменными вследствие применения щадящих режимов его переработки в едином и не разорванном во времени и пространстве технологическом процессе в довольно короткий период времени с начала получения свежевыдоенного молока. Исключается опасность биологической порчи - прогоркания молочного жира и развития плесени, многократно снижается вероятность приобретения посторонних привкусов и запахов.

Предлагаемая технологическая система обработки основывается на том факте, что молоко как биологически активный продукт обладает наивысшими показателями качества в момент его получения (выдаивания), а производимые с молоком последующие технологические операции способны либо в наибольшей степени сохранить исходные нативные биологические и вкусовые качества, либо минимизировать потери исходного вкуса, качества и количества.

Молочный жир, содержащийся в молоке в виде мелкодисперсной фазы, сконцентрированный затем в масле животном (сливочном) посредством фазового преобразования из жидкого в твердое состояние - носитель вкуса в мороженом, придает стабильность структуре мороженого, создает мягкий полноценный вкус, ощущение сливочности, густоты, высокой вязкости, тающей консистенции во рту при употреблении, предотвращает такой порок мороженого, как водянистость. Обратное фазовое преобразование молочного жира из твердого состояния в жидкое с его диспергированием в процессе выработки мороженого, например, при гомогенизации, не восстанавливает полностью его первичных нативных свойств и вкуса в связи с потерей сливками тиксотропных свойств при выработке масла.

Белки и лактоза, содержащиеся в обезжиренном молоке, стабилизируют структуру, связывают воду, способствуют эмульгированию и адсорбируют воздух, оказывают сопротивление таянию, формируют тело продукта. Такие молочные белки, как альбумин и глобулины, теряют свои нативные свойства (денатурируются) в процессе получения сухого молока и становятся впоследствии, после фазового превращения во время сушки, не растворимыми в воде, а основной белок казеин частично изменяет свой вкус при сушке с аналогичным ухудшением повторной растворимости в воде.

Витамины молока разрушаются тем сильнее, чем выше параметры тепловой обработки и повторяемость нагреваний до температур пастеризации.

По этим причинам, применение масла животного (сливочного) и сухих молочных продуктов в процессе приготовления смеси мороженого, не в состоянии обеспечить наивысшее качество готового продукта, формируемого на молочной основе.

Существенное снижение затрат достигается за счет рационального использования жировой и белковой составляющих молока, доля стоимости которых в готовом продукте составляет более половины стоимости затрат всего сырья, в исходном жидком нативном и технологически удобном состоянии, в короткое время, с минимально необходимыми технологическими операциями и соответствующими им минимальными потерями исходного сырья непосредственно в месте выпуска готовой продукции.

Техническим результатом предлагаемого способа производства мороженого с технологически более щадящими параметрами обработки является заметное сокращение времени производственного цикла, материально-денежных затрат на аппаратурное оформление процесса, снижение текущих производственных расходов, улучшение использования всех составляющих частей молока и структуры мороженого, существенное сокращение потерь исходного сырья. При этом повышение вкусовых свойств готовой продукции происходит за счет сохранения первичного вкуса свежего молока и меньшего количества преобразований компонентов, входящих в его состав, при осуществлении способа получения продукта способом, воплощающим изобретение.

Технический результат достигается за счет того, что предложен способ производства мороженого на молочной основе, преимущественно пломбира, сливочного, молочного, молочно-растительного, растительно-молочного, яичного, предусматривающий приемку цельного молока, проведение анализов его качества, сепарирование с одновременной очисткой от загрязнений и приготовление в емкости смеси, содержащей рецептурные компоненты: основное сырье, в том числе жидкие, сыпучие растворимые и нерастворимые компоненты, включающие сахаросодержащий компонент, вкусовой наполнитель и стабилизатор, фильтрование полученной смеси, пастеризацию, гомогенизацию, охлаждение, фризерование, закаливание и расфасовку, отличающийся тем, что цельное молоко разделяют на сливки с содержанием молочного жира 35÷42% и обезжиренное молоко, раздельно хранят их до внесения в смесь по рецептуре, причем часть сливок направляют на получение высокожирных сливок с содержанием жира выше 61,5% и пахты, которую вносят в обезжиренное молоко, перемешивают и вначале концентрируют обезжиренное молоко с внесенной в него пахтой обратным осмосом, или безмембранным осмосом до содержания сухих веществ 13÷22%, после чего смесь готовят в соответствии с рецептурой на основе указанных свежеприготовленных компонентов молока, а все процессы тепловой обработки проводят в мягком режиме горячей водой с температурой 92÷97°С, при этом воду используют с циркуляцией ее по замкнутому контуру, хранят в термоизолированном баке-аккумуляторе и поддерживают температуру воды в указанных пределах.

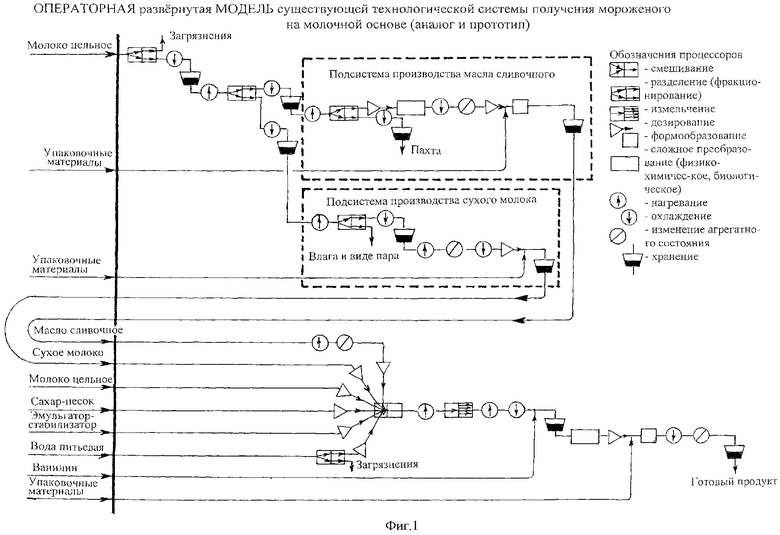

Положительный эффект при осуществлении данного способа выражается в формировании целостного, а не разорванного технологического потока с сокращением числа и сложности технологических операций, упрощении системы входного контроля компонентов, улучшении вкусовых свойств мороженого и консистенции смеси при его выработке, лучшем сохранении нативных качественных свойств исходного молока, уменьшении пригара на поверхностях и пластинах теплообменных аппаратов, снижении потерь молочного сырья, материальных, энергетических и трудовых затрат (фиг.2).

Фиг.1 - операторная развернутая модель существующей технологической схемы производства мороженого на молочной основе.

Фиг.2 - операторная модель технологической схемы по предлагаемому способу производства мороженого на молочной основе.

На предприятие можно принимать и перерабатывать парное неохлажденное молоко в бактерицидной фазе не позднее двух часов с момента выдаивания.

Молоко на сепарирование может быть подано в пульсирующем режиме с частотой 2÷9 пульсаций в сек.

Свекловичный сахар может быть доставлен в виде сахарного сиропа концентрацией 65÷75%, или сахарный сироп концентрацией 75÷80% готовят перед внесением его в смесь и вносят свежеприготовленным горячим, а содержание сухих веществ в концентрате обезжиренного молока с внесенной в него пахтой увеличивают в мороженом пломбир, крем-брюле, шоколадном на 1,5%, в остальных видах мороженого - на 1%.

До 30% свекловичного сахара допускается заменять патокой мальтозной или крахмальной.

Пастеризацию смеси можно проводить в тонком слое с использованием скребкового пастеризатора.

При производстве мороженого из стабилизаторов используют эмульгатор-стабилизатор, выбранный из группы: Шерекс, Мейпрожен, Палсгаард, Кремодан, Альгинад, каррагенан, гуаровую и ксантановую камедь и др., который предварительно смешивают с сахаром в пропорции 1:1.

При приготовлении смеси пломбирной могут быть использованы сливки свежие высокожирные с содержанием молочного жира 61,5%, сливки с содержанием жира 40%, концентрат обезжиренного молока с внесенной в него пахтой с содержанием сухих веществ 17,0%, в качестве сахаросодержащего компонента используют песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, ванилин, стабилизатор-эмульгатор, при следующем содержании на 1000 кг сырья (не менее), кг:

При приготовлении смеси сливочной используют также свежие сливки с содержанием молочного жира 40%, концентрат обезжиренного молока с содержанием сухих веществ 15,0%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75% ванилин, эмульгатор-стабилизатор при следующем содержании на 1000 кг сырья (не менее), кг:

Для смеси сливочной ароматизированной могут быть использованы свежие сливки с содержанием молочного жира 61,5%, концентрат обезжиренного молока с содержанием сухих веществ 15,0%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, эмульгатор-стабилизатор, ароматизатор жидкий натуральный или идентичный натуральному, краситель жидкий натуральный или идентичный натуральному, при следующем содержании на 1000 кг сырья (не менее), кг:

При приготовлении смеси пломбирной и сливочной крем-брюле необходимых вкусовых качеств достигают тем, что вначале в смесительной емкости составляют смесь (в расчете на 1000 кг мороженого) из сахара-песка в количестве 120 кг и концентрата обезжиренного молока с внесенной в него пахтой (17% концентрации для пломбира и 15% концентрации для сливочного), перемешивают и выдерживают ее при температуре 92-95°С в течение 3-6 часов до появления характерного выраженного вкуса и кремового цвета, после чего вносят оставшуюся часть сахара, указанных составляющих и остальные компоненты по рецептурам и продолжают ведение технологических операций.

Для пломбира крем-брюле общее содержание на 1000 кг смеси (не менее), кг:

Для сливочного крем-брюле общее содержание на 1000 кг смеси (не менее), кг:

В процессе приготовления смеси сливочной шоколадной используют свежие сливки с содержанием молочного жира 40%, концентрат обезжиренного молока с содержанием сухих веществ 16,0%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, какао-порошок с содержанием сухих веществ 94%, эмульгатор-стабилизатор при следующем содержании на 1000 кг сырья (не менее), кг:

Смесь молочную готовят с использованием свежих сливок с содержанием молочного жира 40%, концентрата обезжиренного молока с содержанием сухих веществ 13,0%, песка сахарного с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, ванилина, эмульгатора-стабилизатора при следующем содержании на 1000 кг сырья (не менее), кг:

При приготовлении смеси для молочно-растительного мороженого, например смеси владимирской различной жирности, наряду со сливками используют кокосовое масло с содержанием жира не меньше 99,90%, причем содержание кокосового масла составляет 10-50% требуемого по рецептуре количества молочного жира.

Для производства мороженого кофейного используют свежие сливки с содержанием молочного жира 40%, концентрат обезжиренного молока с внесенной в него пахтой с содержанием сухих веществ 17,5%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, эмульгатор-стабилизатор, при этом кофе вводят в смесь в виде водной вытяжки при следующем содержании на 1000 кг сырья (не менее), кг:

В ходе выработки мороженого яичного используют свежие сливки с содержанием молочного жира 40%, концентрат обезжиренного молока с внесенной в него пахтой с содержанием сухих веществ 15,0%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, эмульгатор-стабилизатор, при этом содержимое куриных яиц вносят в ванну при тщательном перемешивании смеси с температурой не выше 30°С при следующем содержании на 1000 кг сырья (не менее), кг:

Вырабатывая ореховое мороженое, используют свежие сливки с содержанием молочного жира 40%, концентрат обезжиренного молока с внесенной в него пахтой с содержанием сухих веществ 14,0%, песок сахарный с содержанием свекловичного сахара 99,75% и сухих веществ 99,75%, ядра орехов обжаренные с содержанием сухих веществ 97%, эмульгатор-стабилизатор, при этом орехи вносят в молочную основу в виде пасты с сахаром и содержанием не менее 6% орехов в протертом виде по отношению к массе готового мороженого при следующем содержании на 1000 кг сырья (не менее), кг:

При производстве мороженого с витамином С или β-каротином, используют водный раствор витамина С или β-каротина, который вносят в охлажденную смесь непосредственно перед фризерованием из расчета 399÷401 г на 1000 кг мороженого.

Готовая охлажденная смесь может быть разлита по 20-50 кг в герметично закрывающиеся термоизолированные транспортные емкости, фризерование смеси и ее расфасовку проводят в местах непосредственного потребления готового продукта.

При выработке смеси для мороженого белковая составляющая молока в жидком состоянии может быть вначале выделена из обезжиренного молока ультрафильтрацией до концентрации 15÷20% для облегчения и ускорения последующего процесса проведения обратного осмоса и внесена в смесь в количестве 5% сухой массы белка, а фильтрат после процесса ультрафильтрации, содержащий лактозу и минеральные соли, концентрируют обратным осмосом до содержания сухих веществ 16÷25%, после чего вносят в смесь по одной из принятых рецептур.

Осуществление изобретения. Предлагаемый способ применим ко всем рецептурам мороженого на молочной основе, включая мороженое пломбир, сливочное, яичное, молочно-растительное и растительно-молочное. Внесение компонентов по любой рецептуре на любой стадии способа не меняет ни последовательности его осуществления, ни основных технологических параметров производства.

Пример 1 производства мороженого сливочного

Перед началом рабочей смены на предприятии проверяют качество санитарной обработки оборудования, молокопроводов и продуктопроводов (если был перерыв в работе оборудования более 3-х часов подряд), закрыты ли запорные устройства на линиях подачи моющих растворов в оборудование, на молокопроводах и продуктопроводах.

После анализа качества поступившего молока во флягах, или автомолцистернах, его принимают в танк сырого молока через счетчик. Принятое молоко подогревают в потоке до 38÷42°С и подают насосом на жидкостной герметичный сепаратор-сливкоотделитель, где разделяют его на сливки жирностью 40% с распределенным в них молочным жиром в виде мелкодисперсных жировых шариков, а также обезжиренное молоко; одновременно в процессе работы сепаратора очищают разделяемые компоненты от взвешенных веществ, загрязнений и слизи. Сливки в потоке направляют через счетчик в смесительную емкость в количестве, необходимом для составления смеси по рецептуре. Излишки сливок резервируют в танке и охлаждают до температуры +10÷+9°С. Часть сливок направляют на получение высокожирных сливок с содержанием жира 61,5% и пахты.

Обезжиренное молоко после сепарирования и добавления в него пахты концентрируют на мембранной установке обратного осмоса при давлении 1,2÷2,5 МПа до содержания сухих веществ 15÷17,5%, при этом фильтрат с показателем БПК менее 250 мг·экв./л удаляют, а концентрат по счетчику направляют в емкость для приготовления смеси. Безмембранный осмос осуществляют разделением фаз при добавлении в обезжиренное молоко полисахарида. Концентрат обезжиренного молока, который сразу не используют для составления смеси, охлаждают до температуры +6÷+8°С и хранят в термоизолированном танке.

Смесь сливок и концентрата обезжиренного молока подогревают до 60°С (при ее непрерывном перемешивании) через стенку смесительной емкости горячей циркулирующей водой с температурой 92÷97°С.

Эмульгатор-стабилизатор смешивают в равных долях с сахаром и вносят в смесь сливок и обезжиренного молока при непрерывном интенсивном перемешивании.

Затем в смесь при указанной температуре вносят при интенсивном перемешивании сахар-песок или сахарный сироп. Полученную смесь разогревают до температуры 70÷74°С при непрерывном перемешивании в смесительной емкости, затем подают насосом через фильтр на гомогенизацию.

Гомогенизируют горячую смесь при давлении 10,0÷12,5 МПа, после чего в потоке направляют в скребковый пастеризатор, в рубашке которого также циркулирует горячая вода с температурой ее 92÷98°С. Смесь пастеризуют в тонком слое при температуре 80÷85°С в соответствии с технологической инструкцией, после чего направляют на двухступенчатое охлаждение: вначале в пластинчатый охладитель, где смесь в режиме противотока передает тепло питьевой воде с начальной температурой +8÷+12°С, нагревая ее до температуры 60°С (что позволяет резервировать и использовать полученную горячую питьевую воду для последующей санитарной обработки технологической линии и других производственных нужд предприятия), а затем по ходу процесса - в скребковый охладитель, в рубашку которого подают в циркуляционном режиме ледяную воду с температурой 0÷+2°С.

Охлажденную в скребковом охладителе в тонком слое смесь с температурой +4÷+6°С подают в танк для созревания, где ее хранят в течение 2÷6 часов и аналитическим путем определяют окончание созревания. Созревшая смесь имеет вязкую однородную консистенцию без признаков синерезиса, с ярко выраженным вкусом натуральных сливок.

Созревшую смесь направляют на фризерование, в ходе которого ее взбивают с воздухом (взбитость составляет 60÷120%) и одновременно в процессе взбивания охлаждают во фризере непрерывного действия до -3,5÷6,0°С, затем в потоке фасуют в тару, или укладывают послойно с последующим разделением на весовые порции, без промедления направляют в закалочную камеру, где обдувают холодным воздухом с температурой -25÷-40°С в течение 20÷40 минут. Температура каждой порции закаленного мороженого не должна быть выше -10°С.

Закаленное мороженое упаковывают в картонные короба и транспортируют в охлаждаемую камеру, где его выдерживают при температуре окружающего воздуха не выше -24°С в течение 24÷36 часов до реализации.

По завершении технологического процесса, аппараты и трубопроводы подвергают мойке горячими растворами моющих средств и дезинфицируют.

Пример 2 производства мороженого яичного

Перед началом рабочей смены на предприятии проверяют качество санитарной обработки оборудования, молокопроводов и продуктопроводов (если был перерыв в работе оборудования более 3-х часов подряд), закрыты ли запорные устройства на линиях подачи моющих растворов в оборудование, на молокопроводах и продуктопроводах.

После анализа качества поступившего молока во флягах, или автомолцистернах, его принимают в танк сырого молока через счетчик. Принятое молоко подогревают в потоке до 38÷42°С и подают насосом на жидкостной герметичный сепаратор-сливкоотделитель, где разделяют его на сливки жирностью 40% с распределенным в них молочным жиром в виде мелкодисперсных жировых шариков, а также обезжиренное молоко; одновременно в процессе работы сепаратора очищают разделяемые компоненты от взвешенных веществ, загрязнений и слизи. Сливки в потоке направляют через счетчик в смесительную емкость в количестве, необходимом для составления смеси по рецептуре, где их подогревают до температуры 60°С. Излишки сливок резервируют в танке и охлаждают до температуры +10÷+9°С. Часть сливок направляют на получение высокожирных сливок с содержанием жира 61,5% и пахты.

Из обезжиренного молока после сепарирования и добавления в него пахты отделяют белковую составляющую в жидком состоянии на ультрафильтрационной мембранной установке при давлении 0,3÷0,5 МПа до содержания в ней 15% белка и направляют в емкость для приготовления смеси, где также подогревают до температуры 60°С.

Прошедший сквозь ультрафильтрационную установку фильтрат в количестве 0,8 объема исходного обезжиренного молока с содержанием в нем лактозы 4,5÷5,1% концентрируют на мембранной установке обратного осмоса при давлении 1,2÷2,5 МПа до содержания сухих веществ 15÷17,5%, при этом фильтрат (воду) с показателем БПК менее 250 мг·экв./л удаляют, а концентрат резервируют при температуре не выше 30°С.

Сырые куриные яйца средним весом 60 г каждое просматривают на овоскопе и отбраковывают негодные (потемневшие и с посторонними темными включениями внутри). Затем их моют в специальном растворе на моечной машине, ополаскивают чистой питьевой водой и подают на машину для разбивки яиц, которую регулируют для процесса боя без разделения на белок и желток. Содержимое яиц направляют в специальную небольшую емкость, которую устанавливают на весах. Полученную в соответствии с рецептурой по весу яичную массу вносят в резервированный концентрат лактозы с температурой не выше 30°С и тщательно все перемешивают до достижения полной однородности всей массы, после чего все направляют насосом в емкость для приготовления смеси, которую постоянно подогревают до 60°С (при непрерывном перемешивании) через стенку смесительной емкости горячей циркулирующей водой с температурой 92÷97°С.

Эмульгатор-стабилизатор смешивают в равных долях с сахаром и вносят в находящуюся в емкости смесь сливок, белкового концентрата, концентрата лактозы, яичной массы при непрерывном интенсивном перемешивании.

Затем в смесь при указанной температуре вносят при интенсивном перемешивании сахар-песок или сахарный сироп. Полученную по рецептуре готовую смесь разогревают до температуры 70÷74°С при непрерывном перемешивании в смесительной емкости, затем подают насосом через фильтр на гомогенизацию.

Гомогенизируют горячую смесь при давлении 10,0÷12,5 МПа, после чего в потоке направляют в скребковый пастеризатор, в рубашке которого также циркулирует горячая вода с температурой ее 92÷98°С. Смесь пастеризуют в тонком слое при температуре 80-85°С в соответствии с технологической инструкцией, после чего направляют на двухступенчатое охлаждение: вначале в пластинчатый охладитель, где смесь в режиме противотока передает тепло питьевой воде с начальной температурой +8÷+12°С, нагревая ее до температуры 60°С (что позволяет резервировать и использовать полученную горячую питьевую воду для последующей санитарной обработки технологической линии и других производственных нужд предприятия), а затем по ходу процесса - в скребковый охладитель, в рубашку которого подают в циркуляционном режиме ледяную воду с температурой 0÷+2°С.

Охлажденную в скребковом охладителе в тонком слое смесь с температурой +4÷+6°С подают в танк для созревания, где ее хранят в течение 2÷6 часов и аналитическим путем определяют окончание созревания. Созревшая смесь имеет вязкую однородную консистенцию без признаков синерезиса, с ярко выраженным вкусом натуральных сливок и легким яичным привкусом.

Созревшую смесь направляют на фризерование, в ходе которого ее взбивают с воздухом (взбитость составляет 60÷120%) и одновременно в процессе взбивания охлаждают во фризере непрерывного действия до -3,5÷-6,0°С, затем в потоке фасуют в тару, или укладывают послойно с последующим разделением на весовые порции, без промедления направляют в закалочную камеру, где обдувают холодным воздухом с температурой -25÷-40°С в течение 20÷40 минут. Температура каждой порции закаленного мороженого не должна быть выше -10°С.

Закаленное мороженое упаковывают в картонные короба и транспортируют в охлаждаемую камеру, где его выдерживают при температуре окружающего воздуха не выше -24°С в течение 24÷36 часов до реализации.

По завершении технологического процесса, аппараты и трубопроводы подвергают мойке горячими растворами моющих средств и дезинфицируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОНИЖЕННОЙ МАССОВОЙ ДОЛЕЙ ЖИРА | 2001 |

|

RU2219775C2 |

| Способ производства сливочного масла с повышенным содержанием молочной плазмы | 1989 |

|

SU1660663A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО БЕЛКОВО-ЖИРОВОГО ПРОДУКТА БУТЕРБРОДНОГО НАЗНАЧЕНИЯ | 1996 |

|

RU2112390C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1972 |

|

SU360059A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ТИПА СЛИВОЧНОГО МАСЛА | 2002 |

|

RU2242134C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С РАСТИТЕЛЬНО-БЕЛКОВОЙ ДОБАВКОЙ | 1999 |

|

RU2178647C2 |

| СПОСОБ ПРОИЗВОДСТВА АНАЛОГА СЛИВОЧНОГО МАСЛА | 1992 |

|

RU2054264C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "ДЕСЕРТНОЕ" (ВАРИАНТЫ) | 1997 |

|

RU2124842C1 |

Изобретение может быть использовано в молочной промышленности. Цельное молоко после доставки и проведения анализов его качества принимают, сепарируют с одновременной очисткой от загрязнений и разделяют на сливки с содержанием молочного жира 35-42% и обезжиренное молоко, раздельно хранят их до внесения в смесь по рецептуре. Причем часть сливок направляют на получение высокожирных сливок с содержанием жира выше 61,5% и пахты, которую вносят в обезжиренное молоко, перемешивают и вначале концентрируют обезжиренное молоко с внесенной в него пахтой обратным осмосом, или безмембранным осмосом до содержания сухих веществ 16-22%, после чего смесь готовят в соответствии с рецептурой на основе указанных свежеприготовленных компонентов молока. Смесь фильтруют, пастеризуют, гомогенизируют, охлаждают. Проводят фризерование, закаливание и расфасовку. А тепловую обработку всей смеси проводят в мягком режиме горячей водой с температурой 92-97°С, при этом воду используют с циркуляцией ее по замкнутому контуру, хранят в термоизолированном баке-аккумуляторе и поддерживают температуру воды в указанных пределах. Способ позволяет сформировать целостный, а не разорванный технологический поток с сокращением числа и сложности технологических операций, упростить систему входного контроля компонентов, улучшить вкусовые свойства мороженого и консистенции смеси при его выработке, лучше сохранить нативные свойства исходного молока, уменьшить пригар на поверхностях и пластинах теплообменных аппаратов, существенно уменьшить удельные затраты сырья, энергии, трудозатраты, снизить потери молочного сырья. 19 з.п. ф-лы, 2 ил.

для сливочного крем-брюле общее содержание на 1000 кг смеси (не менее), кг:

| RU 2155495 C1, 30.09.1999 | |||

| RU 2073457 C1, 20.02.1997 | |||

| RU 99120461 A, 10.11.2001. |

Авторы

Даты

2006-12-20—Публикация

2002-01-03—Подача