Изобретение относится к автоматическому управлению потенциально опасными экзотермическими процессами в предаварийных режимах и может быть использовано в химической, нефтехимической и других смежных отраслях промышленности.

Целью изобретения является снижение потерь продукта за счет уменьшения числа аварийных остановок процесса.

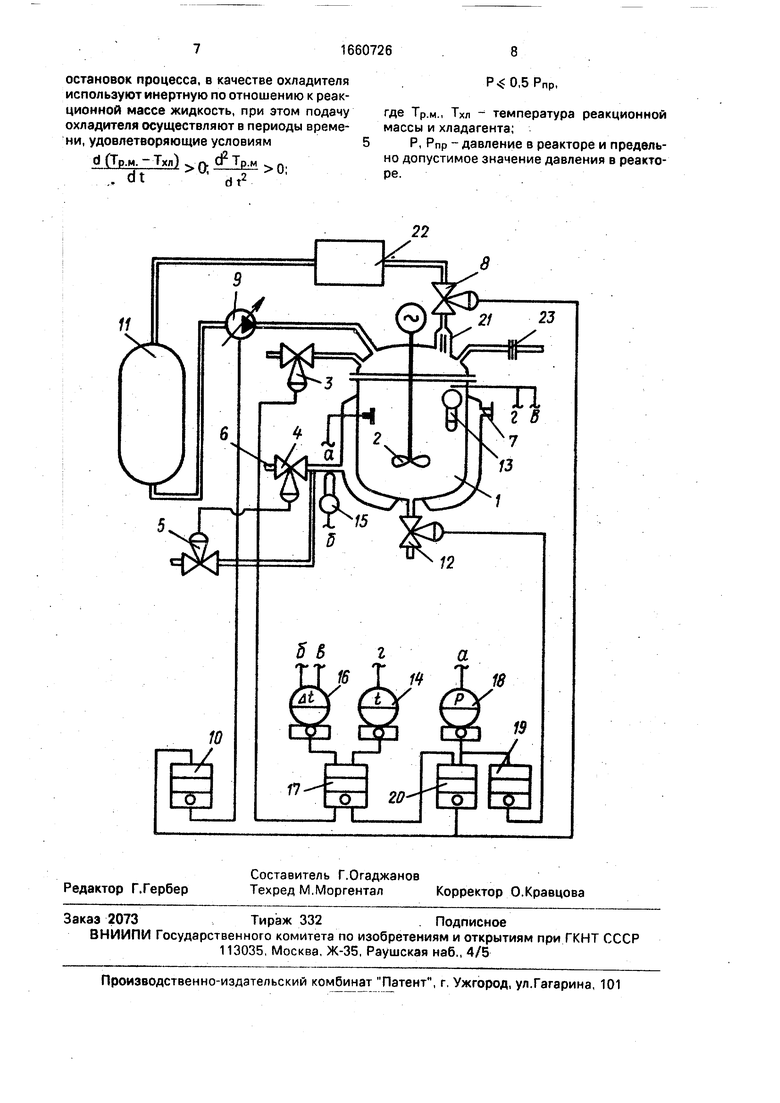

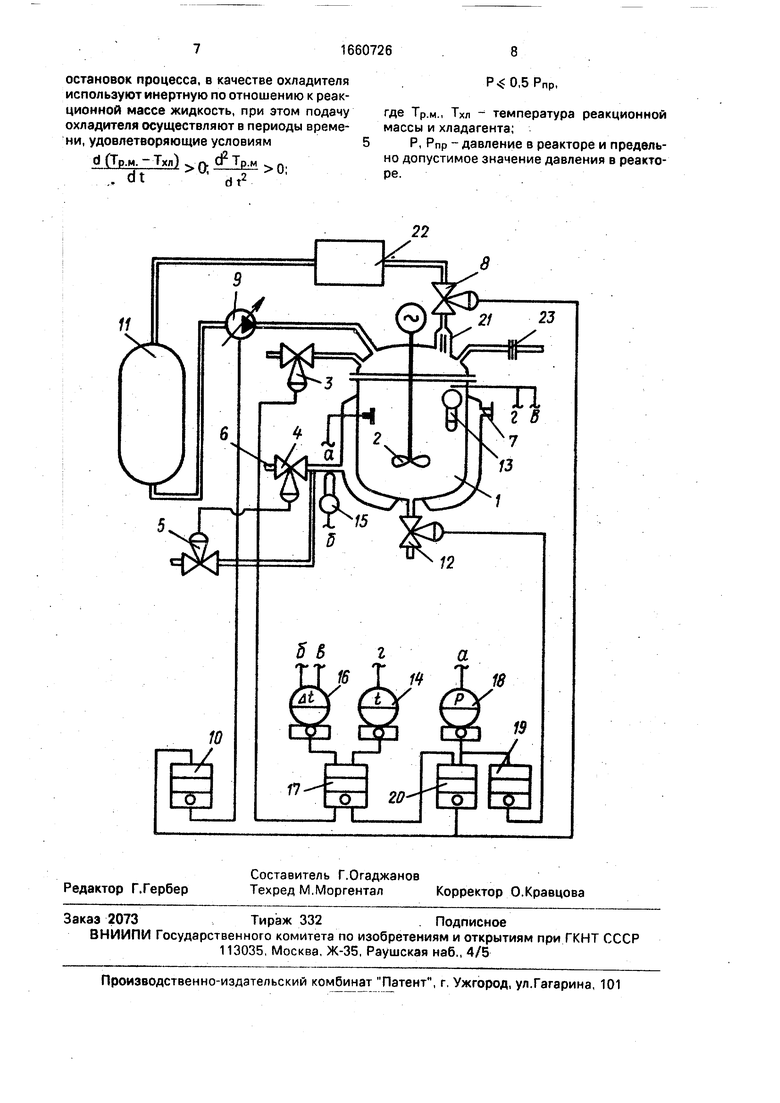

На чертеже приведена функциональная схема реализации способа.

Потенциально опасный процесс проводится на установке, которая состоит из реактора 1 с рубашкой и мешалкой 2, снабженного люком (не показан) и исполнительным устройством для подачи ингредиентов реакций, клапан 3 с дистанционным управлением, клапаном 4 для охлаждения реактора потоком жесткого хладагента и клапаном 5 для нагрева содержимого реактора потоком теплоносителя через входной патрубок 6, рубашку реактора и выходной патрубок 7. Крышка реактора соединена трубопроводом с клапаном 8, который связан трубопроводом с обратным холодильником, имеющим связь с атмосферой (не показана). Охлажденное, инертное по отношению к реакционной массе вещество, в случае необходимости подается в реактор по трубопроводу дозатором 9, который реализует аналого-частотный принцип

О

о о

ч|

го

регламентации подачи с помощью преобразователя 10.

Дозатор смонтирован на трубопроводе, соединяющем емкость 11 для хранения охлажденного инертного охладителя, с поло- 5 стью реактора. На днище реактора смонтировано исполнительное устройство 12 (клапан) для сброса реакционной массы. Управляющая часть автоматической системы защиты реактора состоит из первого дат- 10 чика 13 температуры (например, двойной термопары), контролирующего состояние опасного технологического параметра, соединенного с ним линией связи преобразователя 14 сигнала датчика в сигнал, удобный 15 для дальнейшего использования; второго датчика 15 температуры, который дифференциально связан с первым датчиком температуры с целью измерения разности температур реакционной массы и хладаген- 20 та, соединенного с первым и вторым датчиками температуры, усилителя 16 постоянного тока со стандартным выходом; вычислительного блока 17; преобразователя 18 давления, выход которого связан с 25 входом позиционного регулятора 19 и с вторым входом логического блока 20, выполняющего функции позиционного регулятора. Трубопровод, связывающий крышку реактора с клапаном 8, снабжен устройством 30 (разделителем)21 разделения жидкой и газообразной фаз. Клапан 8 связан с обратным холодильником 22, выход которого соединен с емкостью 11, На крышке смонтирован также трубопровод с разрывной 35 мембраной 23.

П р и м е р 1. Способ для процесса нитрования 2-метилимидазола (2-МИ) осуществляется следующим образом. В реактор 1 емкостью 10 л через люк, не 40 показанный на схеме, помещают 4,5 л 80 - 82%-ной черной кислоты и к ней при перемешивании и охлаждении через тот же люк присыпают 1,5 кг 2-МИ. Один из исходных т.е. ингредиентов реакции подается в реактор 1 45 постепенно по ходу процесса через клапан

3с дистанционным управлением. При присыпании 2-МИ с помощью системы автоматического регулирования температуру стабилизируют на уровне 25 - 40°С. По 50 окончании растворения 2-МИ в кислоте раствор подогревают путем изменения задания автоматической системе регулирования температуры до 105 ± 2°С. При этом клапан

4прикрывается, а клапан 5 наоборот приот- 55 крывается. После того, как в растворе установится заданная температура, включают подачу 2,5 л азотной кислоты через клапан

3 с расходом 0,8 - 1 л/ч. В случае, если автоматическая система регулирования

тем лаж дан 3°С скор

мас клю шал (азо

пото 6, ру тем свер указ 9 с а вклю (на дите щей (Тки про кры реа При ной ине зада 110° ден кисл чае Рпр тель ден про техн пла d (Т

тем

ного ные упр щим тем онн (дво пре ного

ры в пре ное авт

т.е.

температуры исчерпает свои ресурсы охлаждения, например, при повышении заданной температуры реакционной массы на 3°С (110°С) или при превышении значения скорости роста температуры реакционной

массы - Р 0,5° С/мин ,имеет место отключение от реактора 1 с рубашкой и мешалкой 2 линии подачи исходного реагента (азотной кислоты) с помощью клапана 3.

Одновременно клапаном 4 открывается поток жесткого хладагента через патрубок 6, рубашку реактора и патрубок 7. Вместе с тем, если в реакторе не повышено давление сверх допустимого и не имеют место нижеуказанные тепловые условия, то дозатором 9 с аналого-частотным преобразователем 10 включается подача из емкости 11 в реактор (на его дно) охлажденного инертного охладителя - трифторуксусной кислоты, имеющей температуру кипения более низкую (Ткип 74°С), чем регламентная температура проведения процесса, одновременно открывается клапан 8, связывающий полость реактора с обратным холодильником 22. При этом за счет выкипания трифторуксусной кислоты обеспечивается мощный малоинерционный теплосъем и поддержание заданного температурного режима 105 - 110°С, Пары трифторуксусной кислоты конденсируют в обратном холодильнике 22, и кислота возвращается в емкость 11. В случае повышения давления свыше 0,5 РПр, где Рпр - давление срабатывания предохранительной мембраны, подача инертного конденсата прекращается, она не производится также, если по ходу химико- технологического процесса производится плановый нагрев реакционной массы, т.е. d (Тр м ТХл)

dt температуры реакционной массы падает,

0, и, если скорость роста

d2 Тр м dt

0

т.е.

Сигнал с второго выхода вычислительного блока 17 при этом равен нулю. Входные сигналы на автоматическую систему управления по параметрам, прогнозирующим наступление предаварийной ситуации: температуре и тепловой мощности реакционного процесса,поступают от датчиков 13 (двойная термопара) и 15 (термопара) через преобразователь 14 и усилитель 16 постоянного тока.

Таким образом, повышение температуры в реакторе сверх заданного регламентом предмаксимального значения или аналогичное повышение ее производной вызывает автоматическое управляющее защитное

воздействие первой ступени, приостанавливающее процесс путем отсечки подачи исходного реагента, одновременно усиления подачи хладагента в рубашку реактора и (при наличии перечисленных выше уело- вий) подачи охлажденного инертного охладителя - трифторуксусной кислоты в реакционную смесь на дно реактора. В качестве указанных управляющих воздействий служат сигналы с вычислительного блока 17 на клапаны 4 и 5 с одной стороны и на дозатор 9 и клапан 8 с другой.

Сигнал с вычислительного блока 17 на дозатор 9 через аналого-частотный преобразователь 10 проходит только в том слу- чае, если давление в реакторе, измеряемое посредством преобразователя 18, не превышает заданного значения. Унос вспенивающейся реакционной массы при бурном испарении и барботаже исклю- чается с помощью разделителя 21 жидкости и газообразной среды. В случае недостаточности защитного воздействия первой ступени повышение давления сверх заданного регламентом максимального значения вы- зывает управляющее воздействие второй ступени, ликвидирующее процесс путем сброса реакционной массы через клапан 12 в аварийную емкость. В качестве управляющего воздействия второй ступени использу- ется сигнал с регулятора 19.

П р и м е р 2, Поясняет возможность использования предлагаемого способа на процессе с иным химизмом.

В реакторе 1 емкостью 10 л описанной выше (в первом примере) установки помещают 5 ± 0,5 л 20%-ного олеума и к нему при 95 ± 5 °С дозируют в течение двух часов заранее приготовленный раствор 1 кг мета- нитробензойной кислоты в 2,5 л концентри- рованной азотной кислоты. Регулирование температуры в предаварийном режиме осуществляют так же, как и в первом примере с использованием подачи охлажденной трифторуксусной кислоты в реакционную массу на дно реактора.

П р и м е р 3. Поясняет возможность использования охлажденного инертного конденсата (например, жидкого азота) для реализации предлагаемого способа.

В реактор 1 емкостью 1,2 л, смонтированный вместо десятилитрового реактора на описанной выше установке, помещают суспензию 240,3 г пиридона и 10,8 г мочевины в 735 мл уксусного ангидрида. Затем к этой суспензии, подогретой до 40°С, в течение часа дозируют 100 мл 98%-ной азотной кислоты. По ходу дозировки имитируются Отказы системы дозирования, выражающиеся в увеличении расхода азотной кислоты. При нормальном дозировании поддержание температуры в реакторе на регламентном уровне (40 - 45°С) осуществляется только изменением температуры воды в рубашке и змеевике реактора. Во время имитации отказов системы дозирования (при увеличении регламентного расхода в 2 раза), традиционная система стабилизации температуры, осуществляющая теплосъем через стенки рубашки и змеевика, не может выполнять свою функцию; температура повышается свыше 50°С и, также как и в первом примере, в реактор подается охладитель, в данном случае, жидкий азот, имеющий температуру 195,8°С. Подача последнего строго регламентируется описанной выше системой управления, реализующей алгоритм, представленный в формуле изобретения. В результате подачи охладителя в реакционную массу (на дно реактора) температура последней возвращается в регламентные пределы 40 - 45°С, а пары азота барботируют и уходят в атмосферу.

Предлагаемое техническое решение позволяет повысить надежность управления, так как снижает вероятность перехода пред- аварийных режимов в аварийные и повышает экономичность ведения процесса за счет уменьшения числа аварийных остановов, при которых имеют место потеря продукта реакции и рост непроизводительных трудозатрат.

Использование предлагаемого способа позволяет также интенсифицировать ряд процессов (увеличить их производительность на 10 - 15%) путем увеличения первой уставки опасного параметра и соответствующего приближения регламентного режима к границе неустойчивости.

Использование предлагаемого способа позволяет проводить быстропротекающие процессы в реакторах с мешалками, которые обычными способами вообще не представляется возможным реализовать.

Формула изобретения

Способ автоматического управления потенциально опасным химико-технологическим процессом в предаварийном режиме путем подачи хладагента через рубашку реактора, охладителя непосредственно в реакционную смесь и прекращения подачи исходного реагента в реактор при превышении температуры или скорости роста температуры реакционной массы заданного значения, измерения давления в реакторе и температуры хладагента, отличающий- с я тем, что, с целью снижения потерь продукта путем уменьшения числа аварийных

остановок процесса, в качестве охладителя используют инертную по отношению к реакционной массе жидкость, при этом подачу охладителя осуществляют в периоды времени, удовлетворяющие условиям

d (Тр.м. - Тхл) Q. сг Тр.м Q,

. d t

dt

0,5 РПр,

где Тр.м., Тхл - температура реакционной массы и хладагента;

Р, Рпр - давление в реакторе и предельно допустимое значение давления в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом нитрования в установке полунепрерывного действия | 1988 |

|

SU1634659A1 |

| Способ автоматической защиты потенциально опасных химико-технологических процессов | 1977 |

|

SU644521A1 |

| СПОСОБ ПРОТИВОАВАРИЙНОЙ ЛОКАЛИЗАЦИИ АНОМАЛЬНЫХ РЕЖИМОВ ПРОЦЕССОВ НИТРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2082706C1 |

| Устройство автоматической защиты процесса нитрования | 1988 |

|

SU1685500A1 |

| Устройство автоматического управления экзотермическим процессом в реакторе полунепрерывного действия | 1989 |

|

SU1690840A1 |

| БЕЗОПАСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ПОЛИНИТРАТОВ СПИРТОВ В ПРОМЫШЛЕННЫХ УСЛОВИЯХ | 2014 |

|

RU2567236C1 |

| Способ автоматической защиты процесса нитрования | 1980 |

|

SU891138A1 |

| Устройство для автоматической защиты процесса нитрования | 1984 |

|

SU1194862A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Способ автоматического управления процессом полимеризации пропилена | 1976 |

|

SU651006A1 |

Изобретение относится к области автоматического управления потенциально опасными экзотермическими процессами в предаварийных режимах, может быть использовано в химической и других смежных отраслях промышленности и позволяет снизить потери продукта за счет уменьшения числа аварийных остановок процесса. Способ предусматривает подачу хладагента через рубашку реактора, инертного по отношению к реакционной массе охладителя, непосредственно в реактор и прекращение подачи исходного реагента в реактор при превышении температуры или скорости роста температуры реакционной массы заданного значения, при этом подачу охладителя осуществляют в периоды времени, удовлетворяющие условиям. Когда скорость роста разности температур реакционной массы и хладагента больше нуля, вторая производная по времени температуры реакционной массы больше нуля, и давление в реакторе меньше или равно предельному значению. 1 ил.

//

| Способ отвода тепла химической реакции из реакционной зоны аппарата с полным перемешиванием компонентов | 1972 |

|

SU740269A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обновленский П.А | |||

| и др | |||

| Системы защиты потенциально опасных процессов химической технологии | |||

| - Л., 1978, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| - | |||

Авторы

Даты

1991-07-07—Публикация

1988-12-13—Подача