Изобретение относится к технике разделения порошков на крупный и мелкий продукты относительно граничного размера частиц и может быть использовано во всех областях народного хозяйства, связанных с переработкой порошкообразных материалов.

Цель изобретения - повышение эффективности разделения порошков с частицами неправильной формы за счет снижения попадания их в мелкий продукт.

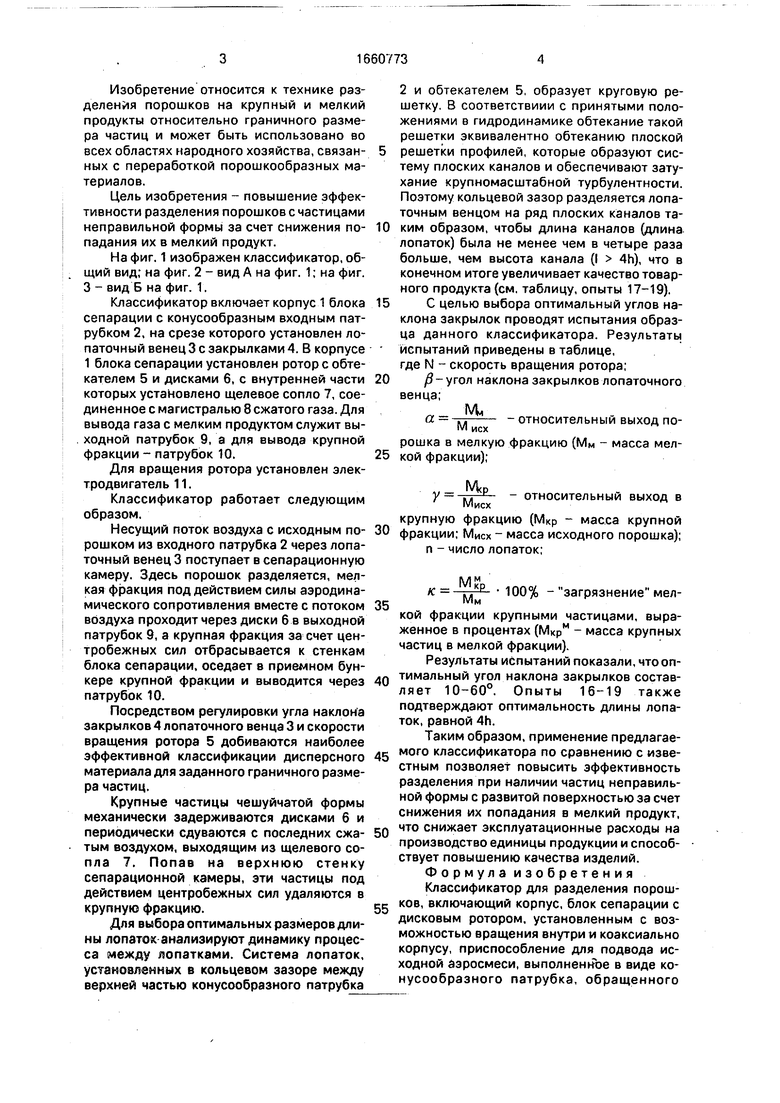

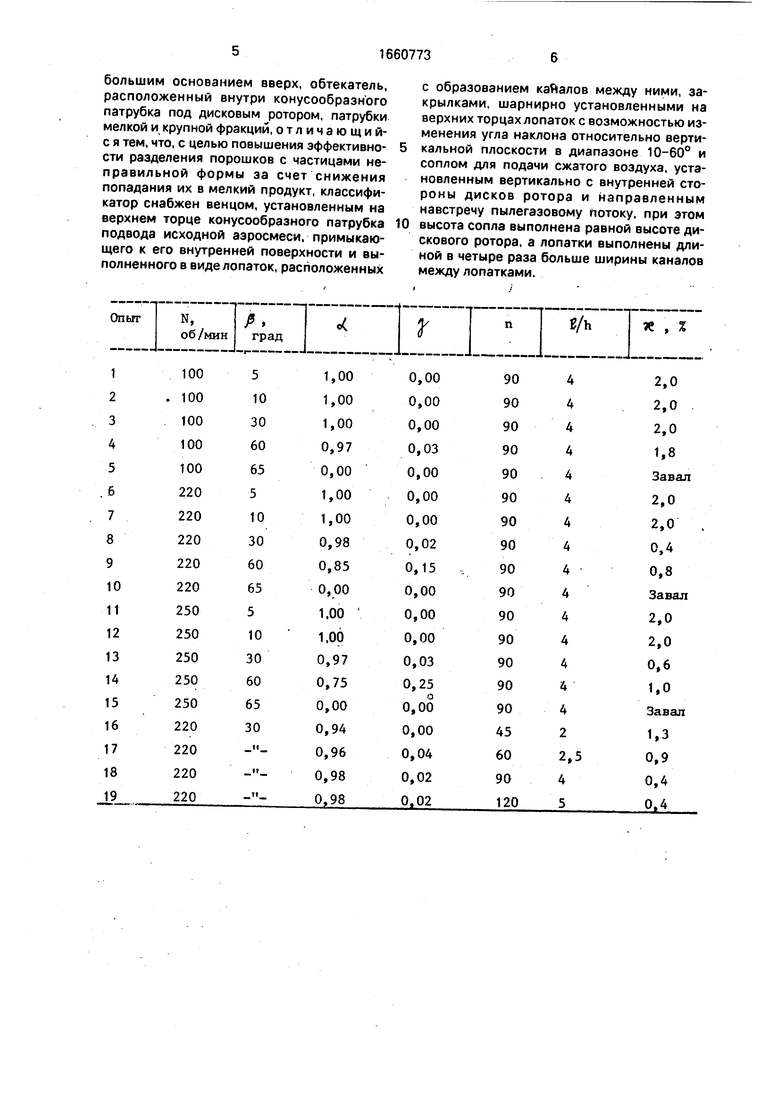

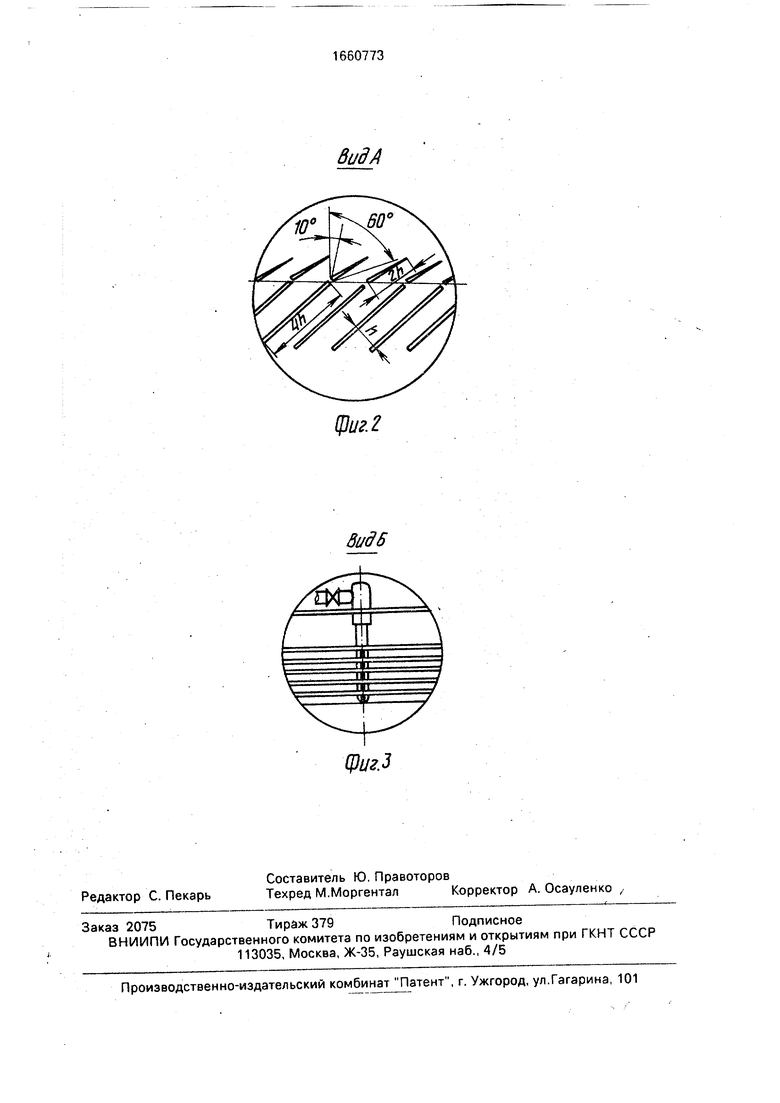

На фиг. 1 изображен классификатор, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Классификатор включает корпус 1 блока сепарации с конусообразным входным патрубком 2, на срезе которого установлен лопаточный венец 3 с закрылками 4. В корпусе 1 блока сепарации установлен ротор с обтекателем 5 и дисками 6, с внутренней части которых установлено щелевое сопло 7, соединенное с магистралью 8 сжатого газа. Для вывода газа с мелким продуктом служит выходной патрубок 9, а для вывода крупной фракции - патрубок 10.

Для вращения ротора установлен электродвигатель 11.

Классификатор работает следующим образом.

Несущий поток воздуха с исходным порошком из входного патрубка 2 через лопаточный венец 3 поступает в сепарационную камеру. Здесь порошок разделяется, мелкая фракция под действием силы аэродинамического сопротивления вместе с потоком воздуха проходит через диски б в выходной патрубок 9, а крупная фракция за счет центробежных сил отбрасывается к стенкам блока сепарации, оседает в приемном бункере крупной фракции и выводится через патрубок 10.

Посредством регулировки угла наклона закрылков 4 лопаточного венца 3 и скорости вращения ротора 5 добиваются наиболее эффективной классификации дисперсного материала для заданного граничного размера частиц.

Крупные частицы чешуйчатой формы механически задерживаются дисками 6 и периодически сдуваются с последних сжатым воздухом, выходящим из щелевого сопла 7. Попав на верхнюю стенку сепарационной камеры, эти частицы под действием центробежных сил удаляются в крупную фракцию.

Для выбора оптимальных размеров длины лопаток анализируют динамику процесса между лопатками. Система лопаток, установленных в кольцевом зазоре между верхней частью конусообразного патрубка

2 и обтекателем 5, образует круговую решетку. В соответствиии с принятыми положениями в гидродинамике обтекание такой решетки эквивалентно обтеканию плоской

решетки профилей, которые образуют систему плоских каналов и обеспечивают затухание крупномасштабной турбулентности. Поэтому кольцевой зазор разделяется лопаточным венцом на ряд плоских каналов таким образом, чтобы длина каналов (длина лопаток) была не менее чем в четыре раза больше, чем высота канала (I 4h), что в конечном итоге увеличивает качество товарного продукта (см. таблицу, опыты 17-19).

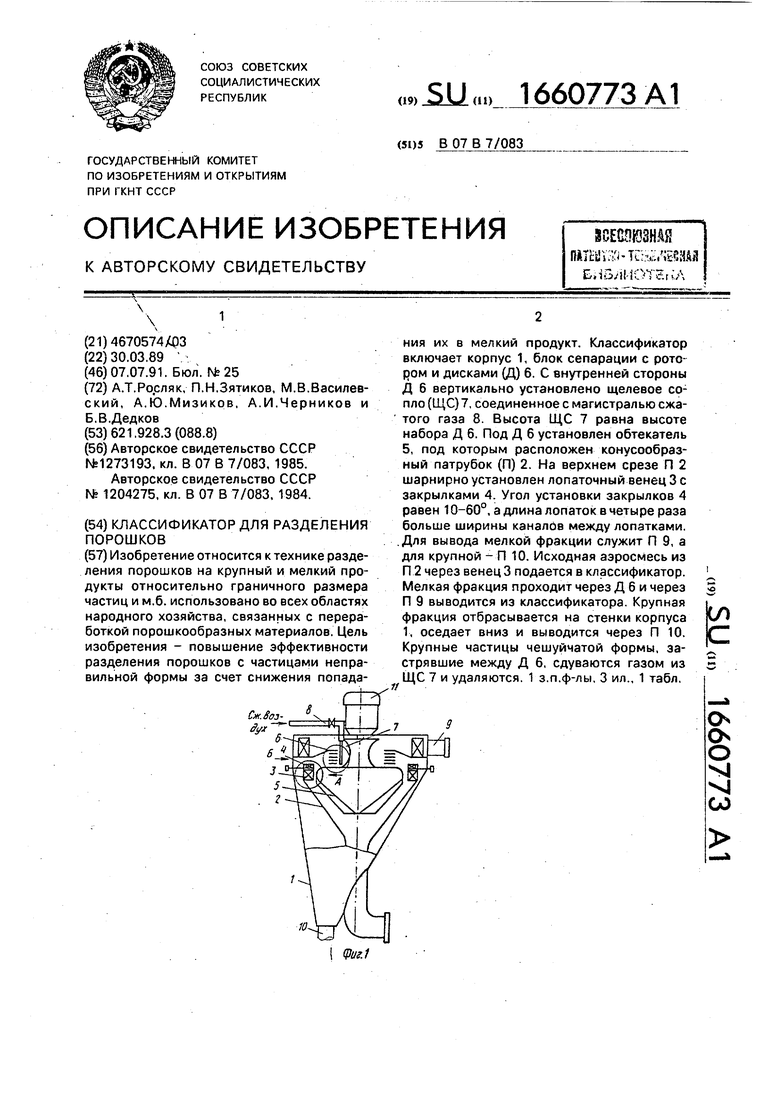

С целью выбора оптимальный углов наклона закрылок проводят испытания образца данного классификатора. Результаты

испытаний приведены в таблице, где N - скорость вращения ротора;

/ - угол наклона закрылков лопаточного венца;

Мл

а - -rj - относительный выход поIV исх

рошка в мелкую фракцию (Мм - масса мел- кой фракции);

ч исх

- относительный выход в

крупную фракцию (МКр - масса крупной 30 фракции; Мисх - масса исходного порошка); п - число лопаток;

5

0

5

0

5

к 100% - загрязнение мелкой фракции крупными частицами, выраженное в процентах (МКрм - масса крупных частиц в мелкой фракции).

Результаты испытаний показали, что оптимальный угол наклона закрылков составляет 10-60°. Опыты 16-19 также подтверждают оптимальность длины лопаток, равной 4h.

Таким образом, применение предлагаемого классификатора по сравнению с известным позволяет повысить эффективность разделения при наличии частиц неправильной формы с развитой поверхностью за счет снижения их попадания в мелкий продукт, что снижает эксплуатационные расходы на производство единицы продукции и способствует повышению качества изделий.

Формула изобретения

Классификатор для разделения порошков, включающий корпус, блок сепарации с дисковым ротором, установленным с возможностью вращения внутри и коаксиально корпусу, приспособление для подвода исходной аэросмеси, выполненное в виде конусообразного патрубка, обращенного

большим основанием вверх, обтекатель, расположенный внутри конусообразного патрубка под дисковым ротором, патрубки мелкой и крупной фракций, отличающий- с я тем, что, с целью повышения эффективности разделения порошков с частицами неправильной формы за счет снижения попадания их в мелкий продукт, классификатор снабжен венцом, установленным на верхнем торце конусообразного патрубка подвода исходной аэросмеси, примыкающего к его внутренней поверхности и выполненного в виде лопаток, расположенных

с образованием каЯалов между ними, закрылками, шарнирно установленными на верхних торцах лопаток с возможностью изменения угла наклона относительно вертикальной плоскости в диапазоне 10-60° и соплом для подачи сжатого воздуха, установленным вертикально с внутренней стороны дисков ротора и направленным навстречу пылегаэовому потоку, при этом

высота сопла выполнена равной высоте дискового ротора, а лопатки выполнены длиной в четыре раза больше ширины каналов между лопатками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| ВОЗДУШНО-ДИНАМИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2259893C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНО-ПРОХОДНОЙ КЛАССИФИКАТОР | 2000 |

|

RU2201811C2 |

| КЛАССИФИКАТОР | 1996 |

|

RU2094135C1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| Воздушно-центробежный классификатор порошкообразных материалов | 1986 |

|

SU1346275A2 |

Изобретение относится к технике разделения порошков на крупный и мелкий продукты относительно граничного размера частиц и м.б. использовано во всех областях народного хозяйства, связанных с переработкой порошкообразных материалов. Цель изобретения - повышение эффективности разделения порошков с частицами неправильной формы за счет снижения попадания их в мелкий продукт. Классификатор включает корпус 1, блок сепарации с ротором и дисками (Д) 6. С внутренней стороны Д 6 вертикально установлено щелевое сопло (ЩС) 7, соединенное с магистралью сжатого газа 8. Высота ЩС 7 равна высоте набора Д 6. Под Д 6 установлен обтекатель 5, под которым расположен конусообразный патрубок (П) 2. На верхнем срезе П 2 шарнирно установлен лопаточный венец 3 с закрылками 4. Угол установки закрылков 4 от 10 до 60°, а длина лопаток в четыре раза больше ширины каналов между лопатками. Для вывода мелкой фракции служит П 9, а для крупной - П 10. Исходная аэросмесь из П 2 через венец 3 подается в классификатор. Мелкая фракция проходит через Д 6 и через П 9 выводится из классификатора. Крупная фракция отбрасывается на стенки корпуса 1, оседает вниз и выводится через П 10. Крупные частицы чешуйчатой формы, застрявшие между Д 6, сдуваются газом из ЩС 7 и удаляются. 1 з.п. ф-лы, 3 ил.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Щи г. 2

/бЙГч

Вид А

Видб

| Способ пневматической сепарации порошкообразных материалов и устройство для его осуществления | 1985 |

|

SU1273193A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для классификации порошкообразных материалов | 1984 |

|

SU1204275A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-30—Подача