Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из фосфатных смесей, отверждаемых тепловой сушкой.

Цель изобретения - повышение живучести смесей и ее газопроницаемости.

Смесь содержит огнеупорный наполнитель, связующее, соединение на основе полиглицеринов и аминосодержащую добавку.

В качестве огнеупорного наполнителя используют кварцевый песок марки 06К02А/Б по ГОСТ 2138-84.

.Связующим является алюмохромфос- фат(АХФС), представляющий собой кислую фосфорнокислую соль трехвалентного алюминия и хрома с ортофосфорной кислотой. Связующее используется в виде технического продукта по ТУ 6-18-166-83 плотностью 1,55-1,65 г/см3.

Соединение на основе полиглицеринов- кубовый остаток от дистилляции синтетического глицерина, получаемого при взаимодействии алилхлорида с хлорноватистой кислотой с последующим гидролизом образующегося эпихлоргидрина, - является многотонажным отходом производства. Внешний вид: густая малоподвижная жидкость темно-коричневого цвета без посторонних включений, вязкость 70%-ого раствора (водного) по вискозиметру ВЗ/4 при 20° С равна 60-100 с, плотность при

о о о

со со

о

20°С составляет 1,32 г/см3, имеет следующий химический состав, мас.%:

Глицерин4-5

Диглицерин4-5

Тетраглицерин12-13

ВодаОстальное

Аминосодержащая добавка представляет собой олигосилоксан с концевыми аминогруппами на основе у- аминопропил- триэтоксисилана и диэтиленгликоля, синтезированный следующим образом. В трех- горлую колбу, снабженную механической мешалкой, термометром, дефлегматором, верхний конец которого насадкой Вюрца соединен с нисходящим холодильником, помещают у-аминопропилтриэтоксисилан и диэтиленгликоль. Мольное соотношение 2:1. При интенсивном перемешивании реакционную массу медленно нагревают до 140°С Реакция сопровождается выделением этилового спирта. Смещение равновесия в сторону обазования олигосилоксана с концевыми аминогруппами осуществляют путем удаления из сферы реакции выделяющегося этилового спирта. При обычном давлении отгоняют 95% от теоретически рассчитанного количества этилового спирта. Затем установку присоединяют к работающему водоструйному насосу и отсасывают оставшееся количество этилового спирта. Олигомер следующей формулы

ОС2Н5ОС2Н5

)3SiO(CH2)20(CH2)2OSi(CH2)3NH2 ОС2Н5ОС2Н5

представляет собой бесцветную подвижную жидкость с молекулярной массой 491, ,1468, по20 1,4382, характеристичеекая вязкость составляет 0,18 дл/г.

При введении в состав смеси аминосо- держащей добавки процесс затвердевания смеси делится на два этапа. Первый этап обеспечивает сырую прочность смеси, второй - высокие прочностные показатели после тепловой сушки.

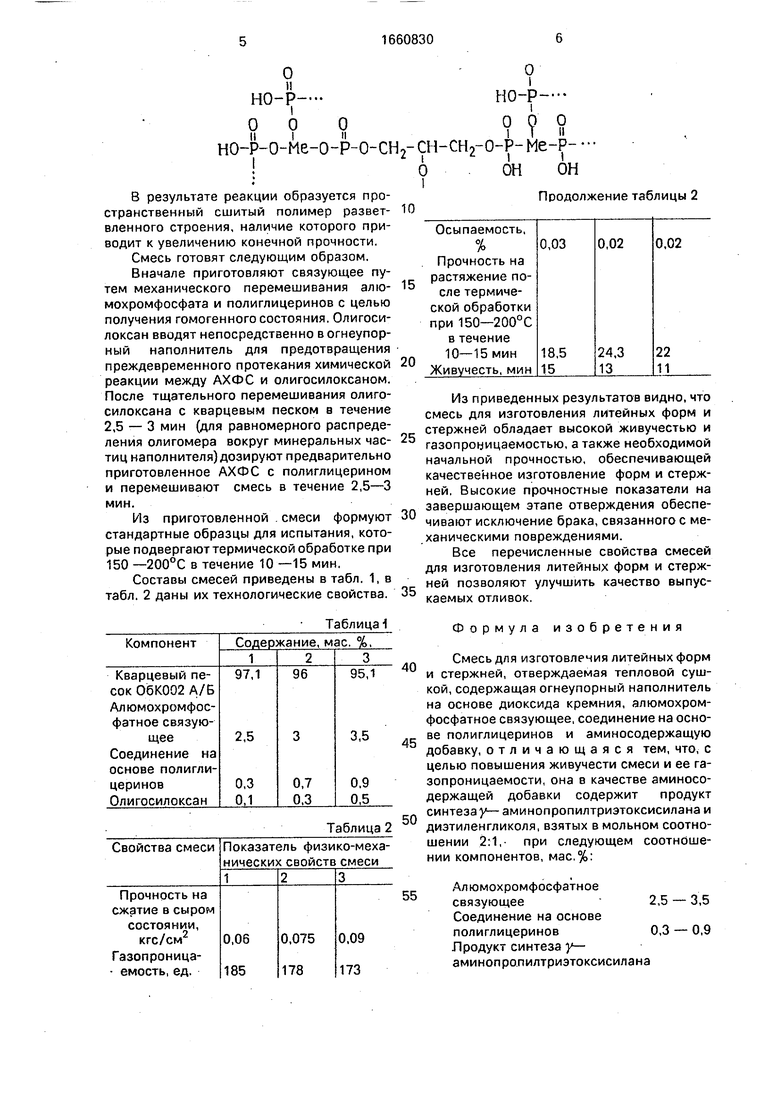

Повышение начальной прочности происходит за счет реакции взаимодействия алюмохромфосфата с олигосилоксаном, которая происходит с небольшим экзотермическим эффектом по следующей схеме

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1523244A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1999 |

|

RU2162384C2 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2003 |

|

RU2241571C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2020024C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1998 |

|

RU2146982C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из фосфатных смесей, отверждаемых тепловой сушкой. Цель изобретения - повышение живучести смеси. Смесь содержит, мас.%: алюмохромфосфатное связующее 2,5 - 3,5

соединение на основе полиглицеринов 0,3 - 0,9

олигосилоксан 0,1 ... 0,5

огнеупорный наполнитель на основе диоксида кремния остальное. При этом олигосилоксан получен путем синтеза γ-аминопропилтриэтоксисилана и диэтиленгликоля при мольном соотношении 2:1. Введение в состав смеси олигосилоксана способствует образованию сшитого полимера разветвленного строения, наличие которого приводит к увеличению конечной прочности. Кроме того, олигосилоксан содержит меньшее количество реакционноспособных аминных групп, поэтому скорость его взаимодействия с алюмохромфосфатным связующим значительно меньше, вследствии этого повышается живучесть смеси. 2 табл.

Н

но-р оно-р-он

ОН О ОНОС2Н5ОС2Н5ОН О ОН

0 Р-0-Ме-0-Р 0+Н2К(СН2)з510(СН2120 Н2)(СН2)зШз- 0 Р-0-Ме-0-Р 0

ОН

он

ОС2Н5

ос,н

2П5

о

О

ОС2Н5ОС2Н5

Н(СНг)з5Ю(СН2)20(СН2)2ОЗЦСН2)зМНз

ОС2Н5

где Me - AI, Сг.

В результате получается сетчатый полимер, в котором фрагменты кремнийсо- держащего олигомера с концевыми группировками связаны с алюмохромфос- фатом с помощью анионокоординацион- ной связи.

но-р-он

он о он но-сн I I II i

о Р-о-ме- о-Р о+но-сн

. онон но-сн2

ос,н

2П5

о

О

ОС2Н5

0

Алюмохромфосфатное связующее на первом этапе реагирует частично, остальное его количество взаимодействует с соединениями на основе полиглицеринов на втором этапе твердения при температурном нагреве. Происходит реакция этерифика- ции между многоатомными спиртами жирного ряда и алюмохромфосфатом по следующей схеме

О

il

НО-Р- 000

но-р-о-ке-о-Р-о-сн28 результате реакции образуется пространственный сшитый полимер разветвленного строения, наличие которого приводит к увеличению конечной прочности.

Смесь готовят следующим образом.

Вначале приготовляют связующее путем механического перемешивания алю- мохромфосфата и полиглицеринов с целью получения гомогенного состояния. Олигоси- локсан вводят непосредственно в огнеупорный наполнитель для предотвращения преждевременного протекания химической реакции между АХФС и олигосилоксаном. После тщательного перемешивания олиго- силоксана с кварцевым песком в течение 2,5 - 3 мин (для равномерного распределения олигомера вокруг минеральных частиц наполнителя) дозируют предварительно приготовленное АХФС с полиглицерином и перемешивают смесь в течение 2,5-3 мин.

Из приготовленной смеси формуют стандартные образцы для испытания, которые подвергают термической обработке при 150 -200°С в течение 10-15 мин.

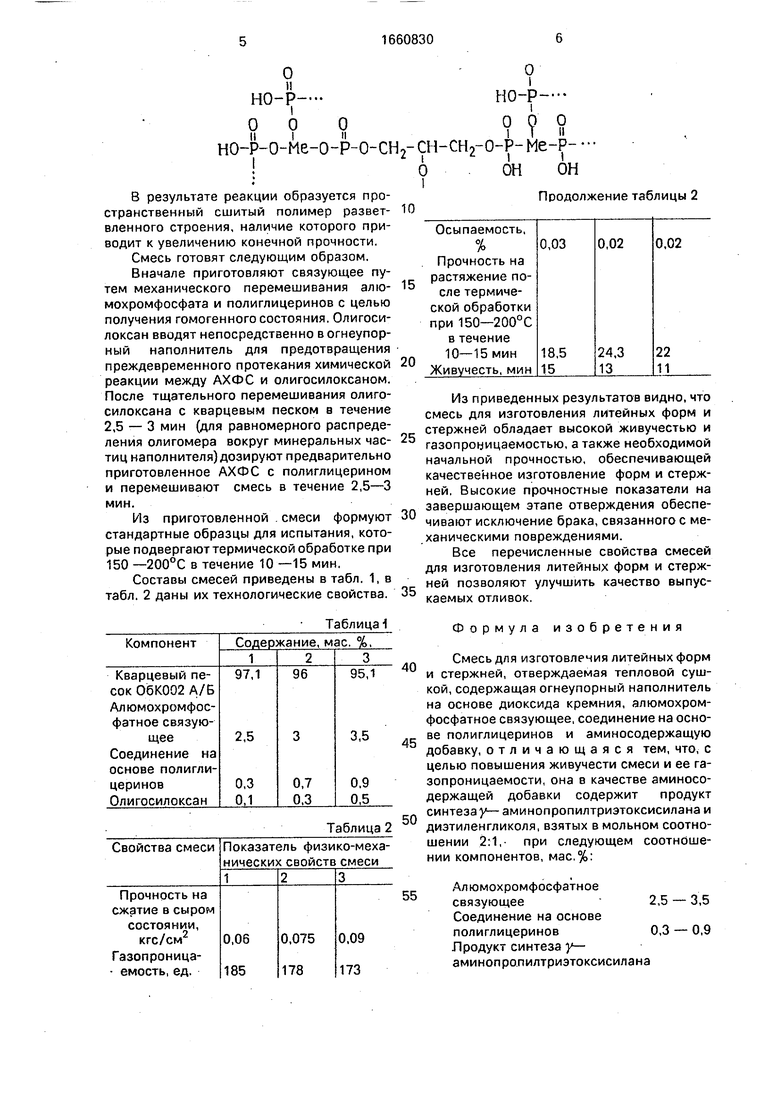

Составы смесей приведены в табл. 1, в табл. 2 даны их технологические свойства.

Таблица 1

Таблица 2

0 НО-Р9

СН-СНо-О-Р-Ме-Р--

оон он

10

Продолжение таблицы 2

15

20

5

0

5

0

5

0

5

Из приведенных результатов видно, что смесь для изготовления литейных форм и стержней обладает высокой живучестью и газопроницаемостью, а также необходимой начальной прочностью, обеспечивающей качественное изготовление форм и стержней. Высокие прочностные показатели на завершающем этапе отверждения обеспечивают исключение брака, связанного с механическими повреждениями.

Все перечисленные свойства смесей для изготовления литейных форм и стержней позволяют улучшить качество выпускаемых отливок.

Формула изобретения

Смесь для изготовления литейных форм и стержней, отверждаемая тепловой сушкой, содержащая огнеупорный наполнитель на основе диоксида кремния, алюмохром- фосфатное связующее, соединение на основе полиглицеринов и аминосодержащую добавку, отличающаяся тем, что, с целью повышения живучести смеси и ее газопроницаемости, она в качестве аминосо- держащей добавки содержит продукт синтеза у-аминопропилтриэтоксисиланаи диэтиленгликоля, взятых в мольном соотношении 2:1,- при следующем соотношении компонентов, мас.%:

Алюмохромфосфатное

связующее2,5 - 3,5

Соединение на основе

полиглицеринов0,3 - 0,9

Лродукт синтеза у-

аминопропилтриэтоксисилана

и диэтиленгликоля, взятыхОгнеупорный наполнитель

в мольном соотношениина основе диоксида

2:10,1 - 0,5кремнияОстальное

| Связующее для изготовления литейных форм и стержней теплового отверждения | 1983 |

|

SU1159716A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Смесь для изготовления литейных форм и стержней теплового отверждения | 1987 |

|

SU1423252A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-09—Подача