Изобретение относится к области литейного производства, а именно к составам стержневых смесей, отверждаемых тепловой сушкой.

Известна смесь для изготовления форм и стержней, отверждаемых тепловой сушкой, которая содержит в своем составе глину формовочную, алюмохромфосфатное связующее. Лигносульфонаты, крепитель КО и огнеупорный наполнитель. Применение такой смеси позволяет получить образцы с высокими прочностными показателями (σp после сушки достигает 20 кгс/см2) и низкой осыпаемостью (не более 0,02%). Однако стержни и формы из данной смеси требуют длительного цикла сушки (180-200oC в течение 3-6 часов) и кроме того, при тепловом воздействии в результате взаимодействия лигносульфонатов и КО в атмосферу выделяется бензопирен и акролеин, которые являются сильнодействующими ядами (авторское свидетельство N 954137, кл. В 22 С 1/16, 1982).

Известно связующее для изготовления литейных форм и стержней теплового отверждения, включающее алюмохромфосфатное связующее и соединения на основе полиглицеринов (авторское свидетельство СССР N1159716, кл. В 22 С 1/18, 1983). Применение такого связующего в составе смеси позволяет улучшить качество форм и стержней за счет повышения их прочности. Однако живучесть такой смеси не превышает 30 мин, что создает дополнительные трудности в массовом производстве стержней. Наиболее близкой к заявляемой по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней теплового отверждения, содержащая огнеупорный наполнитель, фосфорно-кислое соединение, материал на основе полиглицерина (авторское свидетельство N 1423252, кл. В 22 С 1/16, 1988).

К недостаткам следует отнести недостаточно высокие физико-механические свойства известной смеси.

Изобретение направлено на расширение ассортимента смесей для изготовления литейных стержней, отверждаемых тепловой сушкой, с улучшенными технологическими характеристиками.

Использование в составе смеси H3PO4 в сочетании с АХФС и отходом переработки глицерина, при определенном способе ее приготовления позволяет получить технический результат, выражающийся в обеспечении стабильности свойств смеси в течение 6 часов с момент ее приготовления. Реализация указанного технического результата гарантирует получение качественного отпечатка стержня за счет повышения живучести до 6 часов и наличия сырой прочности в пределах 0,10-0,14 кгс/см2.

Для достижения указанного технического результата предлагается смесь для изготовления литейных стержней, отверждаемых тепловой сушкой, содержащая огнеупорный наполнитель, фосфорно-кислое соединение и материал на основе полиглицерина, содержит в качестве фосфорно-кислого соединения ортофосфорную кислоту и алюмохромфосфатное связующее в соотношении 1:6, а в качестве материала на основе полиглицерина - отход переработки глицерина с содержанием хлорида натрия 14-15%, при следующих соотношениях ингредиентов, мас.%:

Фосфорно-кислое соединение - 3,5 - 4,0

Отходы переработки глицерина - 0,5-0,7

Огнеупорный наполнитель - Остальное

Алюмохромфосфатное связующее представляет собой кислую фосфорно-кислую соль трехвалентного хрома и алюминия (ТУ 6-18-166-83). Исходная плотность 1,55-1,65 г/см3. Ортофосфорная кислота 85%-ной концентрации, исходная плотность 1,68 г/см3. Отход переработки глицерина (ТУ 6-01-023314-92-89) представляет собой жидкость темно-коричневого цвета следующего состава, мас.%: хлорид натрия 14-15: вода 36-40: полиглицерин 40-50. Полиглицерин содержит, мас. %: глицерин 4-5; триглицерин 4-5; тетраглицерин 12-13; вода 5-6; диглицерины остальное.

Фосфорно-кислое соединение готовят путем механического перемешивания алюмохромфосфатного связующего с ортофосфорной кислотой в соотношении 6:1. Указанное соотношение является оптимальным, позволяющим получить необходимые физико-механические показатели смеси.

Для получения оптимальных физико-механических свойств смеси для заявляемого состава предлагается следующий способ приготовления: в огнеупорный наполнитель добавляют отход переработки глицерина и перемешивают 2,0-2,5 мин, затем при постепенном дозировании добавляют фосфорно-кислое соединение и тщательно перемешивают в течение 6,0-6,5 мин. Такой способ приготовления обеспечивает равномерное распределение отхода переработки глицерина вокруг поверхности зерна наполнителя. Жидкая композиция, после ее дозирования в смеситель, обволакивает зерно наполнителя, пропитанное отходом переработки глицерина и при механическом воздействии (при давлении катков смешивающих бегунов) образуется равномерно распределенная пленка на поверхности зерна кварца, при этом содержание влаги в ней уменьшается на 8-12% за счет первоначального взаимодействия ортофосфорной кислоты с хлоридом натрия, присутствующего в отходах переработки глицерина.

Сущность предлагаемого изобретения заключается в следующем. Ортофосфорная кислота в сочетании с алюмохромфосфатным связующим снижает ее вязкость и придает более высокую текучесть, что, во-первых, обеспечивает более тщательное распределение вокруг зерен наполнителя, а во-вторых, что самое главное, замедляет процесс взаимодействия гидрофосфатов хрома и алюминия непосредственно с самим полиглицерином, что позволяет сохранить первоначальные свойства смеси в течение 6 часов. Процесс прохождения химической реакции, а именно реакции этерификации между алюмохромфосфатным связующим и полиглицерином происходит только при температурном воздействии. В данном случае рекомендуемый режим обработки стержней - температура в пределах 120-150oC в течение 15-30 мин.

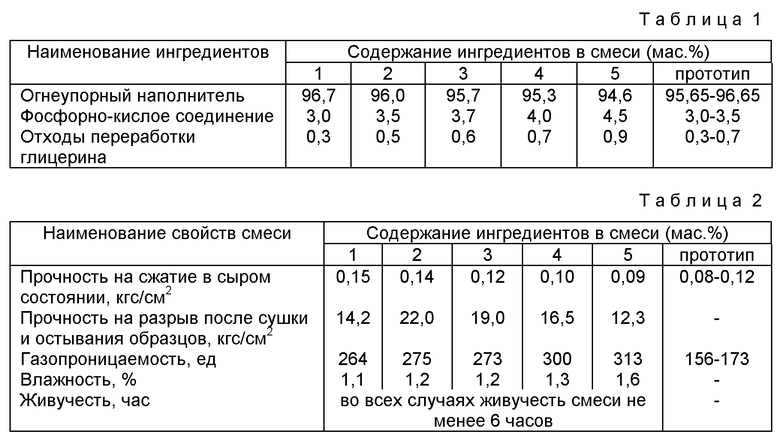

Отличием предлагаемой смеси является наличие в составе отхода переработки глицерина хлорида натрия, который при первоначальном взаимодействии с ортофосфорной кислотой, способствует снижению влажности смеси, а следовательно и повышению сырой прочности. В табл. 1 и 2 приводятся составы и свойства известного и предлагаемого состава смеси. Предлагаемый количественный состав смеси является оптимальным. При уменьшении содержания составляющих смеси (табл. 2, состав 1) снижаются конечные прочностные показатели, а увеличение содержания тех же составляющих (табл. 1, состав 5) приводит к понижению начальной прочности смеси и повышению ее влажности.

Как видно из табл. 2 заявляемый состав смеси обладает высокими прочностными показателями, необходимой газопроницаемостью и низкой влажностью. Предлагаемый состав смеси и способ ее приготовления обеспечивает наличие сырой прочности в пределах 0,10-0,14 кгс/см2 без содержания в составе смеси формовочной глины. Кроме того, заявляемый состав смеси гарантирует ее живучесть в пределах 6 часов, что в совокупности позволяет получить качественный отпечаток стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2167022C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1660830A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1998 |

|

RU2146982C1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1523244A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Связующее для изготовления литейных форм и стержней | 1985 |

|

SU1276422A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2004 |

|

RU2267376C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней, отверждаемых тепловой сушкой. Смесь содержит, мас. %: фосфорно-кислое соединение 3,5 - 4,0, отход переработки глицерина 0,5 - 0,7, огнеупорный наполнитель остальное. В качестве фосфорно-кислого соединения используется ортофосфорная кислота и алюмохромфосфатное связующее в соотношении 1:6. В качестве материала на основе полиглицерина смесь содержит отход переработки глицерина. Отход переработки глицерина имеет следующий состав, мас. %: хлорид натрия 14,0 - 15,0, вода 36,0 - 40,0, полиглицерин 40,0 - 50,0. Использование в составе смеси ортофосфорной кислоты в сочетании с алюмохромфосфатным связующим и отходом переработки глицерина, позволяет обеспечить стабильность свойств смеси, повысить ее живучесть и сырую прочность и, следовательно, получить качественный отпечаток стержня. 1 з.п. ф-лы, 2 табл.

Фосфорно-кислое соединение - 3,5 - 4,0

Отход переработки глицерина - 0,5 - 0,7

Огнеупорный наполнитель - Остальное

2. Смесь по п.1, отличающаяся тем, что отход переработки глицерина имеет следующий состав, мас.%:

Хлорид натрия - 14,0 - 15,0

Вода - 36,0 - 40,0

Полиглицерин - 50,0 - 40,0

| Способ определения влажности жидких сред в потоке | 1985 |

|

SU1423952A1 |

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1355348A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1983 |

|

SU1138228A1 |

| Суспензия для изготовления керамических литейных форм | 1978 |

|

SU766729A1 |

Авторы

Даты

2001-01-27—Публикация

1999-04-13—Подача