Изобретение относится к обработке материалов резанием, а именно к устройствам для центрирования приспособлений-спутников и деталей на металлорежущих станках,

Целью изобретения является повышение точности центрирования, надежности работы и расширение технологических возможностей путем центрирования нескольких соосно установленных деталей.

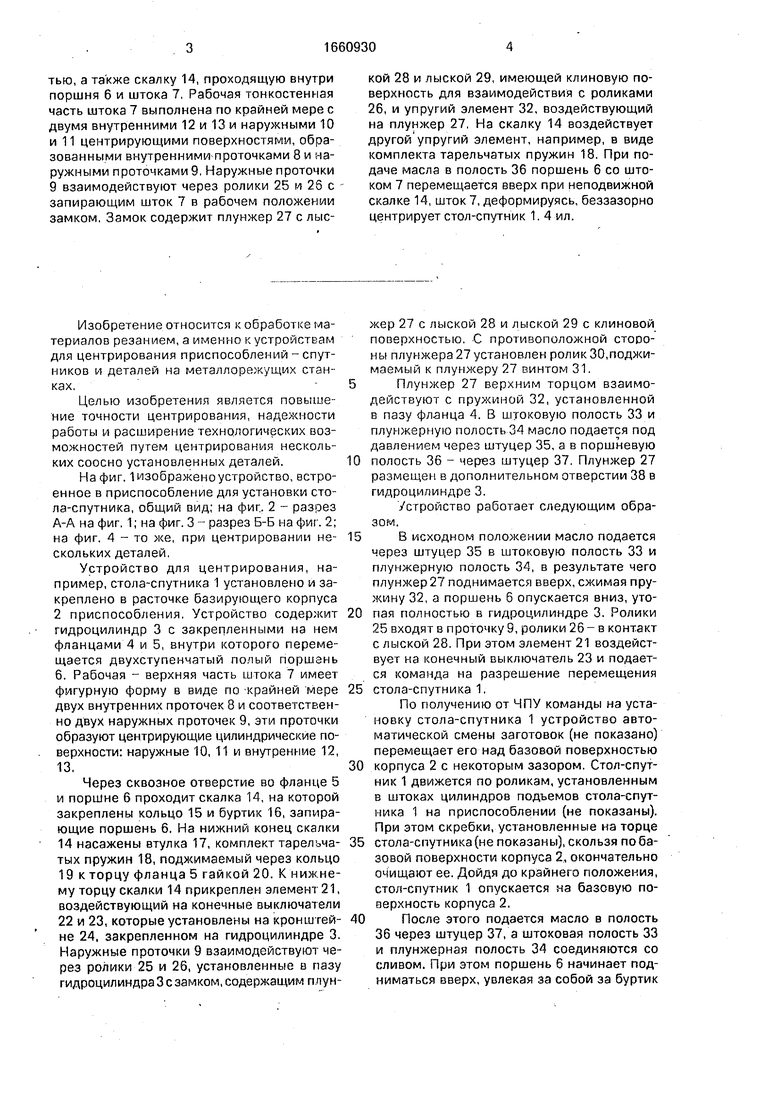

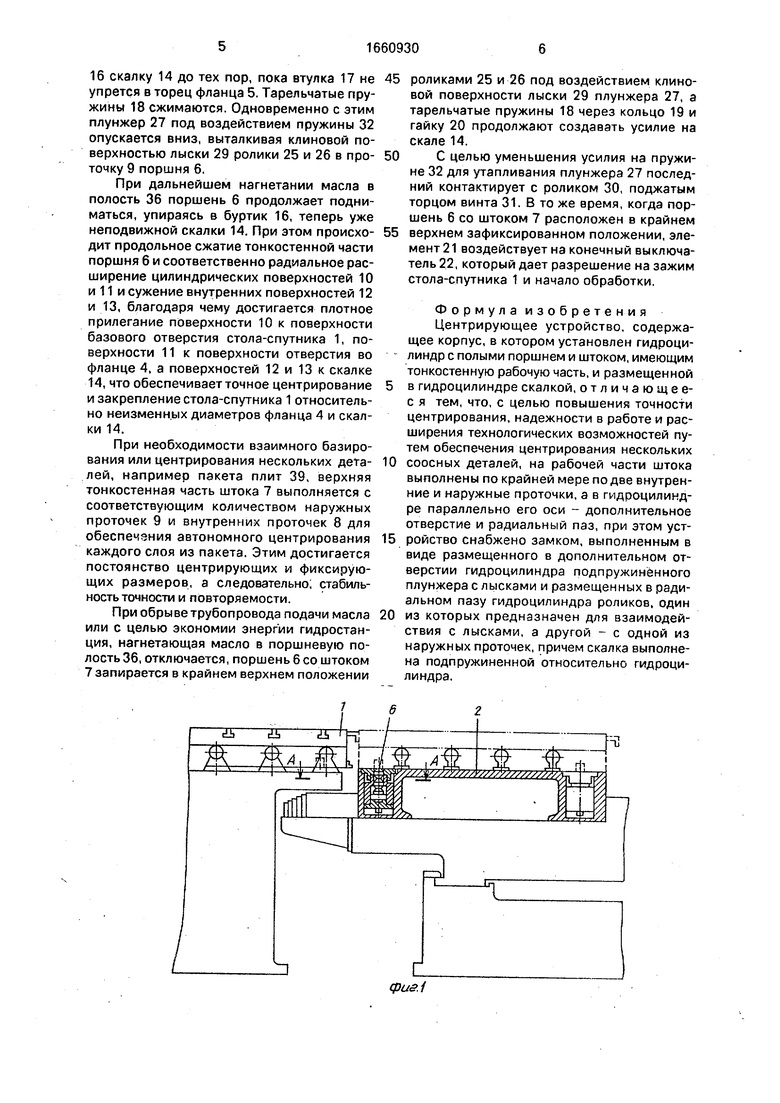

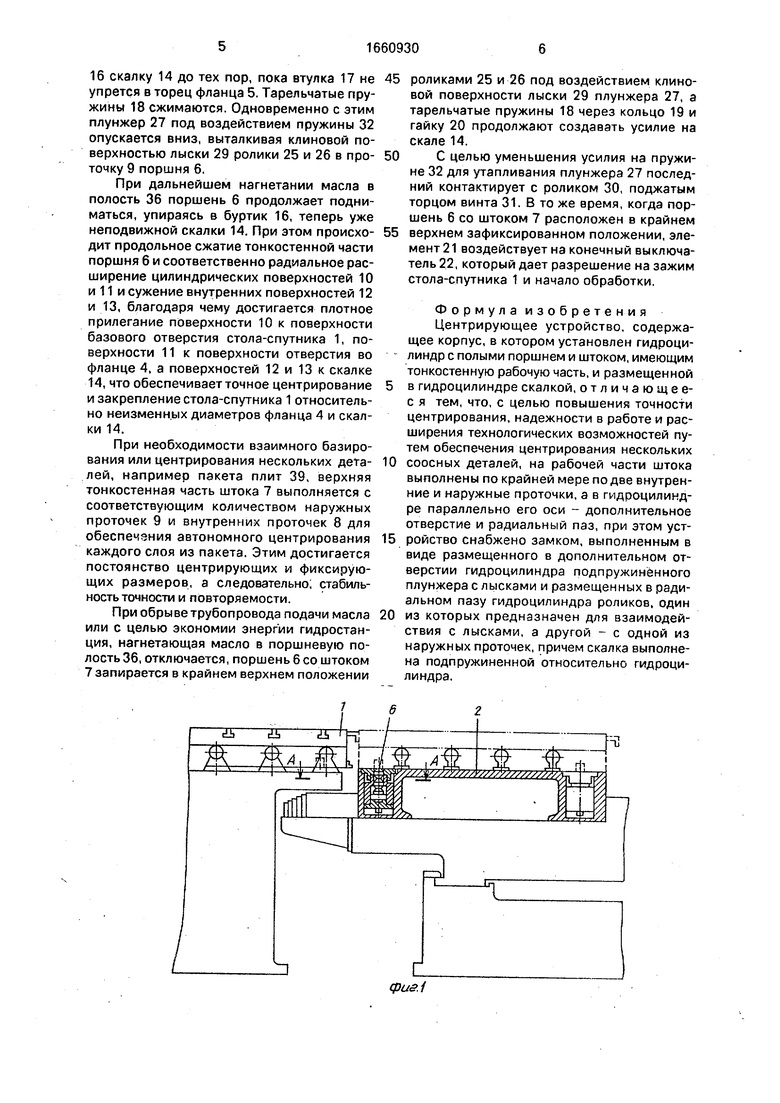

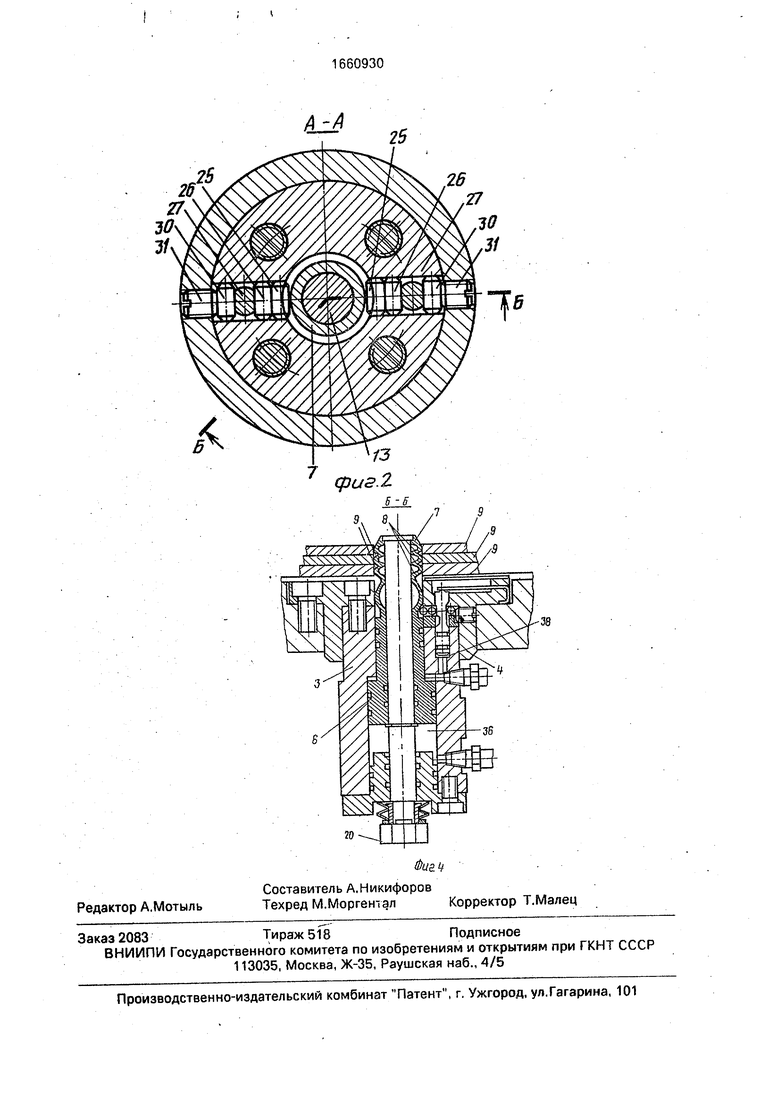

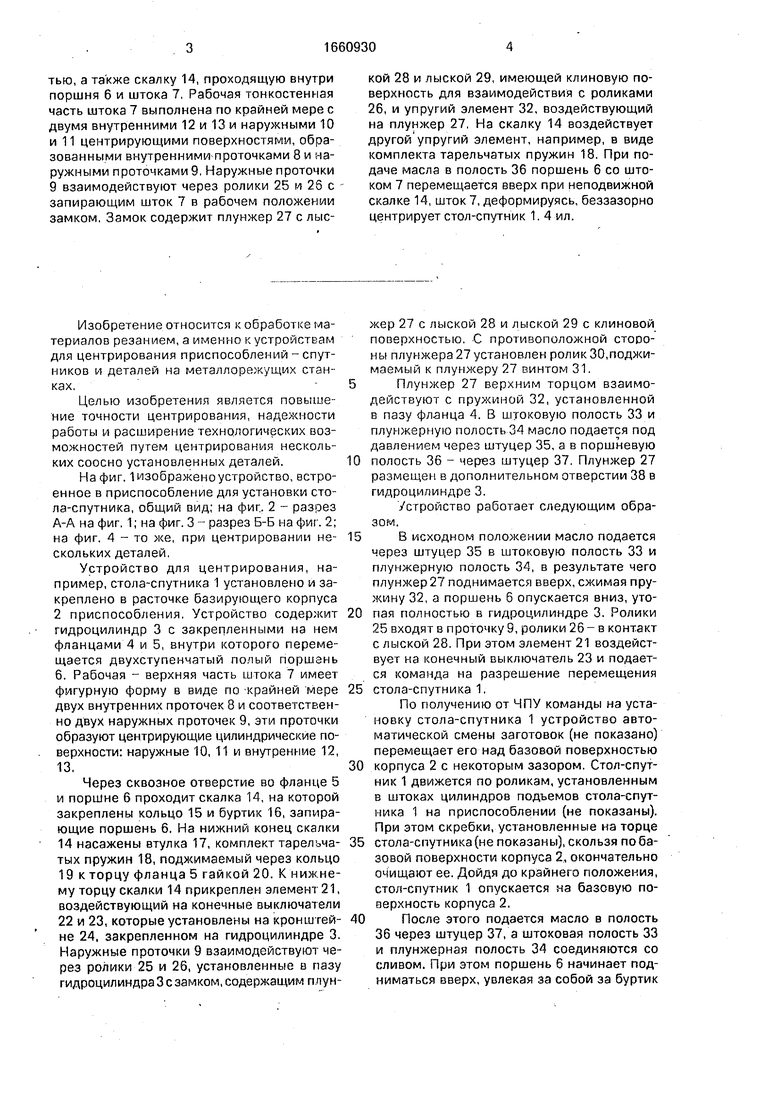

На фиг. 1 изображено устройство, встроенное в приспособление для установки стола-спутника, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг, 4 - то же, при центрировании нескольких деталей,

Устройство для центрирования, например, стола-спутника 1 установлено и закреплено в расточке базирующего корпуса 2 приспособления. Устройство содержит гидроцилиндр 3 с закрепленными на нем фланцами 4 и 5, внутри которого перемещается двухступенчатый полый поршань 6. Рабочая - верхняя часть штока 7 имеет фигурную форму в виде по -крайней мере двух внутренних проточек 8 и соответственно двух наружных проточек 9, эти проточки образуют центрирующие цилиндрические поверхности: наружные 10, 11 и внутренние 12, 13,

Через сквозное отверстие во фланце 5 и поршне 6 проходит скалка 14, на которой закреплены кольцо 15 и буртик 16, запирающие поршень 6. На нижний конец скалки 14 насажены втулка 17, комплект тарельчатых пружин 18, поджимаемый через кольцо 19 к торцу фланца 5 гайкой 20. К нижнему торцу скалки 14 прикреплен элемент 21, воздействующий на конечные выключатели 22 и 23, которые установлены на кронштейне 24, закрепленном на гидроцилиндре 3. Наружные проточки 9 взаимодействуют через ролики 25 и 26, установленные в пазу гидроцилиндра 3 с замком, содержащим плунжер 27 с лыской 28 и лыской 29 с клиновой поверхностью. С противоположной стороны плунжера 27 установлен ролик 30,поджимаемый к плунжеру 27 винтом 31.

Плунжер 27 верхним торцом взаимодействуют с пружиной 32, установленной в пазу фланца 4. В штоковую полость 33 и плунжерную полость 34 масло подается под давлением через штуцер 35, а в поршневую

полость 36 - через штуцер 37. Плунжер 27 размещен в дополнительном отверстии 38 в гидроцилиндре 3.

Устройство работает следующим образом.

В исходном положении масло подается

через штуцер 35 в штоковую полость 33 и плунжерную полость 34, в результате чего плунжер 27 поднимается вверх, сжимая пружину 32, а поршень 6 опускается вниз, утопая полностью в гидроцилиндре 3. Ролики 25 входят в проточку 9, ролики 26 - в контакт с лыской 28. При этом элемент 21 воздействует на конечный выключатель 23 и подается команда на разрешение перемещения

стола-спутника 1.

По получению от ЧПУ команды на установку стола-спутника 1 устройство автоматической смены заготовок (не показано) перемещает его над базовой поверхностью

корпуса 2 с некоторым зазором. Стол-спутник 1 движется по роликам, установленным в штоках цилиндров подъемов стола-спутника 1 на приспособлении (не показаны). При этом скребки, установленные на торце

стола-спутника (не показаны), скользя по базовой поверхности корпуса 2, окончательно очищают ее. Дойдя до крайнего положения, стол-спутник 1 опускается на базовую поверхность корпуса 2.

После этого подается масло в полость 36 через штуцер 37, а штоковая полость 33 и плунжерная полость 34 соединяются со сливом. При этом поршень 6 начинает подниматься вверх, увлекая за собой за буртик

16 скалку 14 до тех пор, пока втулка 17 не упрется в торец фланца 5. Тарельчатые пружины 18 сжимаются. Одновременно с этим плунжер 27 под воздействием пружины 32 опускается вниз, выталкивая клиновой поверхностью лыски 29 ролики 25 и 26 в про- точку 9 поршня 6.

При дальнейшем нагнетании масла в полость 36 поршень б продолжает подниматься, упираясь в буртик 16, теперь уже неподвижной скалки 14. При этом происхо- дит продольное сжатие тонкостенной части поршня 6 и соответственно радиальное расширение цилиндрических поверхностей 10 и 11 и сужение внутренних поверхностей 12 и 13, благодаря чему достигается плотное прилегание поверхности 10 к поверхности базового отверстия стола-спутника 1, поверхности 11 к поверхности отверстия во фланце 4, а поверхностей 12 и 13 к скалке 14, что обеспечивает точное центрирование и закрепление стола-спутника 1 относительно неизменных диаметров фланца 4 и скалки 14.

При необходимости взаимного базирования или центрирования нескольких дета- лей, например пакета плит 39, верхняя тонкостенная часть штока 7 выполняется с соответствующим количеством наружных проточек 9 и внутренних проточек 8 для обеспечения автономного центрирования каждого слоя из пакета. Этим достигается постоянство центрирующих и фиксирующих размеров, а следовательно, стабильность точности и повторяемости.

При обрыве трубопровода подачи масла или с целью экономии энергии гидростанция, нагнетающая масло в поршневую полость 36, отключается, поршень 6 со штоком 7 запирается в крайнем верхнем положении

роликами 25 и 26 под воздействием клиновой поверхности лыски 29 плунжера 27, а тарельчатые пружины 18 через кольцо 19 и гайку 20 продолжают создавать усилие на скале 14.

С целью уменьшения усилия на пружине 32 для утапливания плунжера 27 последний контактирует с роликом 30, поджатым торцом винта 31. В то же время, когда поршень 6 со штоком 7 расположен в крайнем верхнем зафиксированном положении, элемент 21 воздействует на конечный выключатель 22, который дает разрешение на зажим стола-спутника 1 и начало обработки.

Формула изобретения Центрирующее устройство, содержащее корпус, в котором установлен гидроцилиндр с полыми поршнем и штоком, имеющим тонкостенную рабочую часть, и размещенной в гидроцилиндре скалкой, отличающее- с я тем, что, с целью повышения точности центрирования, надежности в работе и расширения технологических возможностей путем обеспечения центрирования нескольких соосных деталей, на рабочей части штока выполнены по крайней мере по две внутренние и наружные проточки, а в гидроцилиндре параллельно его оси - дополнительное отверстие и радиальный паз, при этом устройство снабжено замком, выполненным в виде размещенного в дополнительном отверстии гидроцилиндра подпружиненного плунжера с лысками и размещенных в радиальном пазу гидроцилиндра роликов, один из которых предназначен для взаимодействия с лысками, а другой - с одной из наружных проточек, причем скалка выполнена подпружиненной относительно гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР И СПОСОБ ЕГО РАБОТЫ | 2012 |

|

RU2506414C1 |

| Силовой цилиндр зажимного устройства | 1987 |

|

SU1407748A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ РАБОЧЕГО ОРГАНА | 1992 |

|

RU2042489C1 |

| Устройство для сварки трением | 1984 |

|

SU1326415A1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ РЕЗАК | 1997 |

|

RU2121433C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ПЛАВУЧЕГО ПРИБОРА НА ГЕРМЕТИЧНЫЕ ОТСЕКИ | 2019 |

|

RU2705722C1 |

| ПРОБООТБОРНИК ДЛЯ ВЫСОКОВЯЗКОЙ НЕФТИ | 2014 |

|

RU2573658C1 |

| НАТЯЖНОЕ УСТРОЙСТВО | 2005 |

|

RU2388952C2 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для центрирования приспособлений - спутников и деталей. Изобретение позволяет повысить точность центрирования и надежность работы, а также расширить технологические возможности путем обеспечения центрирования нескольких деталей. Устройство содержит гидроцилиндр 3, полый поршень 6 и полый шток 7 с тонкостенной рабочей частью, а также скалку 14, проходящую внутри поршня 6 и штока 7. Рабочая тонкостенная часть штока 7 выполнена по крайней мере с двумя внутренними 12 и 13 и наружными 10 и 11 центрирующими поверхностями, образованными внутренними проточками 8 и наружными проточками 9. Наружные проточки 9 взаимодействуют через ролики 25 и 26 с запирающим шток 7 в рабочем положении замком. Замок содержит плунжер 27 с лыской 28 и лыской 29, имеющей клиновую поверхность для взаимодействия с роликами 26, и упругий элемент 32, воздействующий на плунжер 27. На скалку 14 воздействует другой упругий элемент, например, в виде комплекта тарельчатых пружин 18. При подаче масла в полость 36 поршень 6 со штоком 7 перемещается вверх при неподвижной скалке 14, шток 7, деформируясь, беззазорно центрирует стол-спутник 1. 4 ил.

ы

(риг.2

10

| Ходовой аппарат для отделки тканей в расправку | 1949 |

|

SU88874A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-04-04—Подача