Изобретение относится к машиностроению, а именно к сварке трением, и может быть использовано, например, для изготовления теплообменной аппаратуры при ввар- ке труб в трубные доски.

Целью изобретения является улучшение качества сварного соединения путем обеспечения постоянства усилия прижима в местах соприкосновения поверхностей по всей длине окружности охватывающей детали, а также расширение технологических возможностей путем обеспечения возможности вварки в трубную решетку труб с различной толпдиной стенки, труб (7-об- разной формы, обоих концов трубы в две решетки.

Кроме того, расширение технологических возможностей обеспечивается за счет регулировки усилия прижима до заданной величины, необходимой для сварки детален при изменении их размеров.

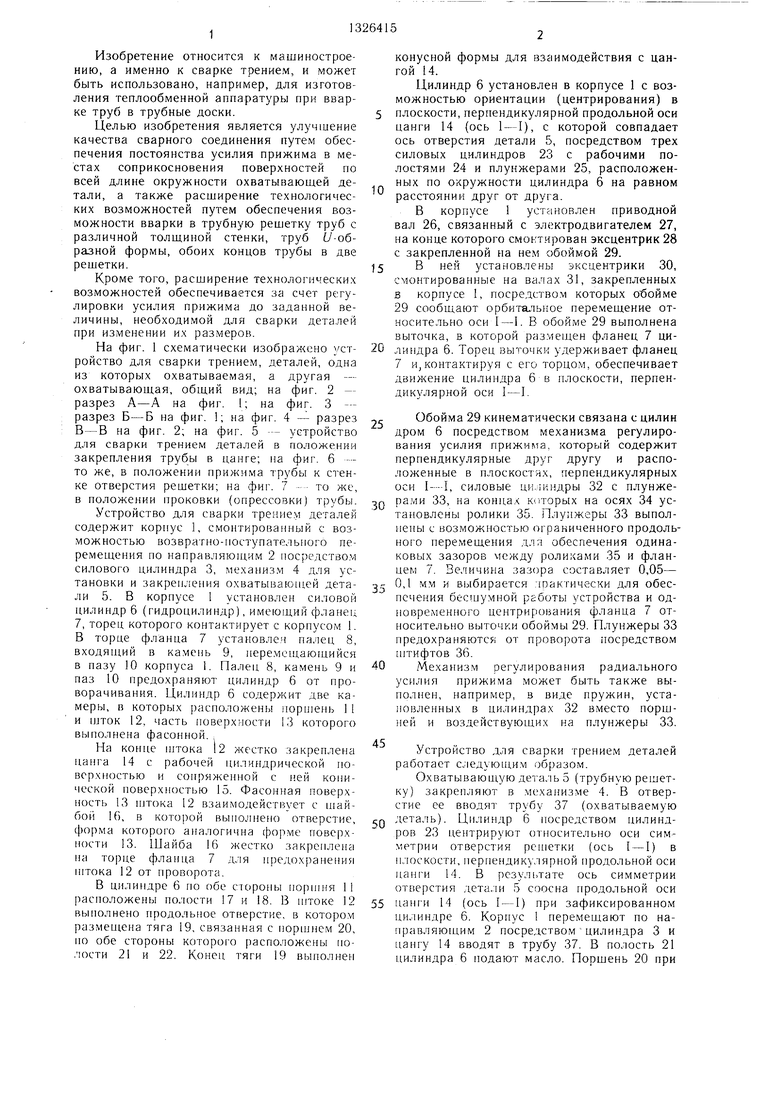

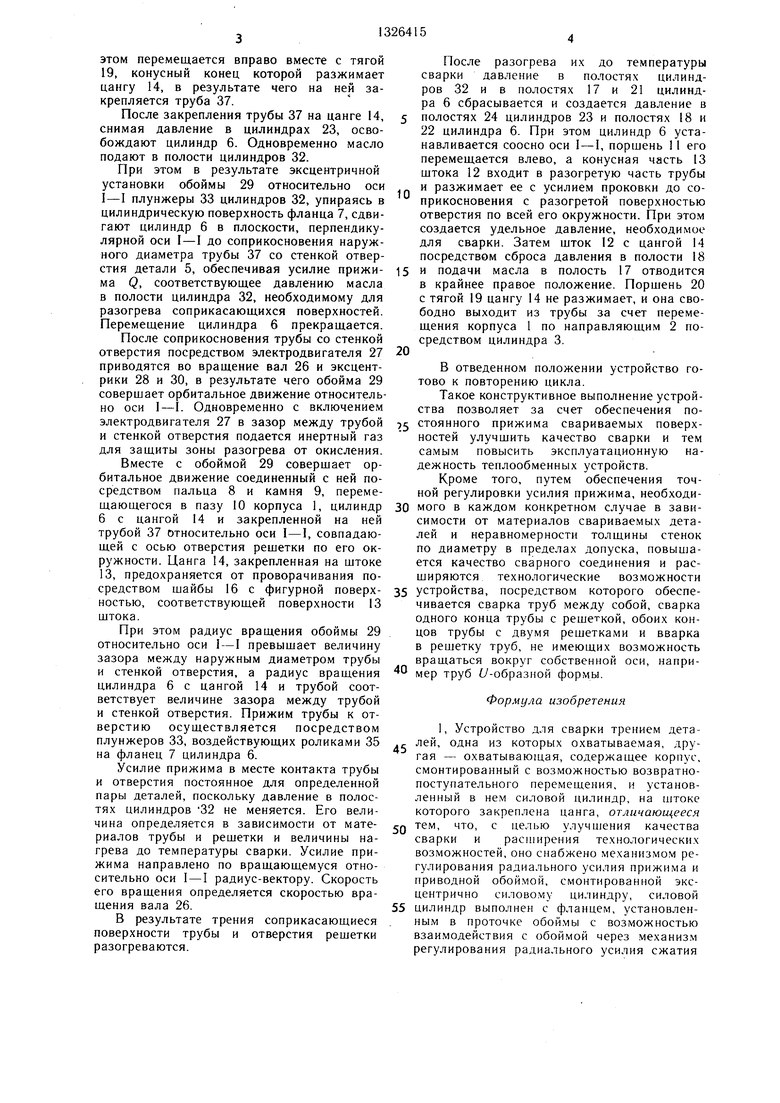

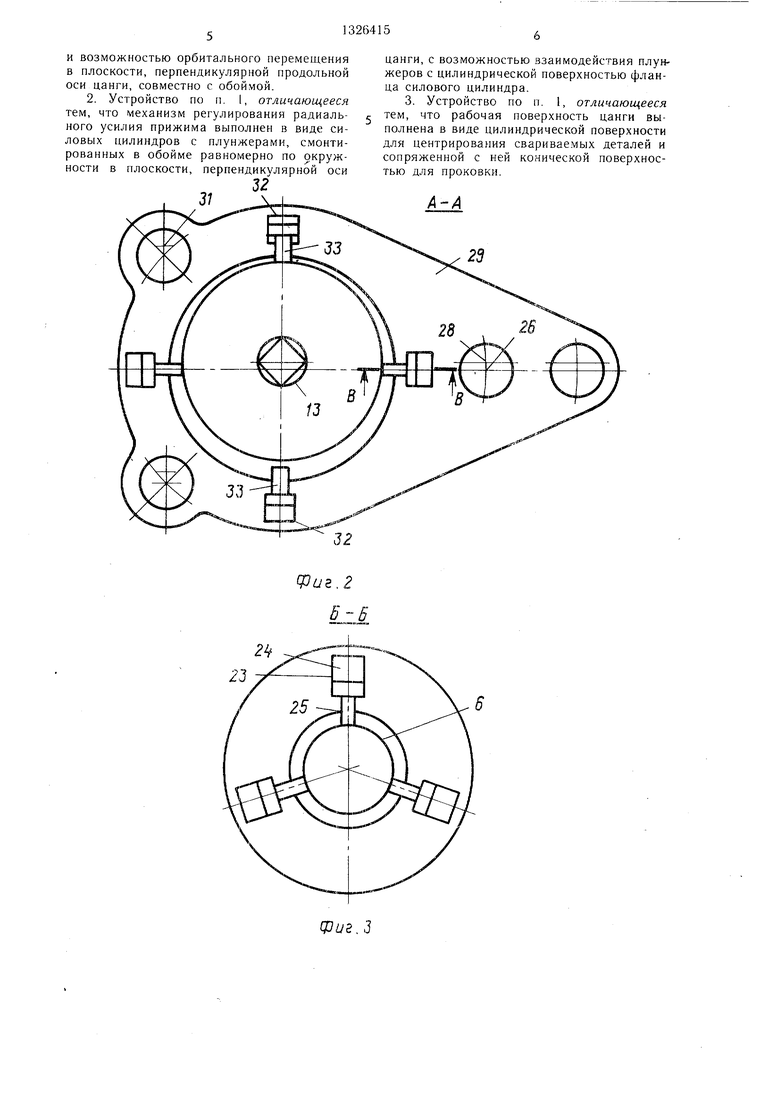

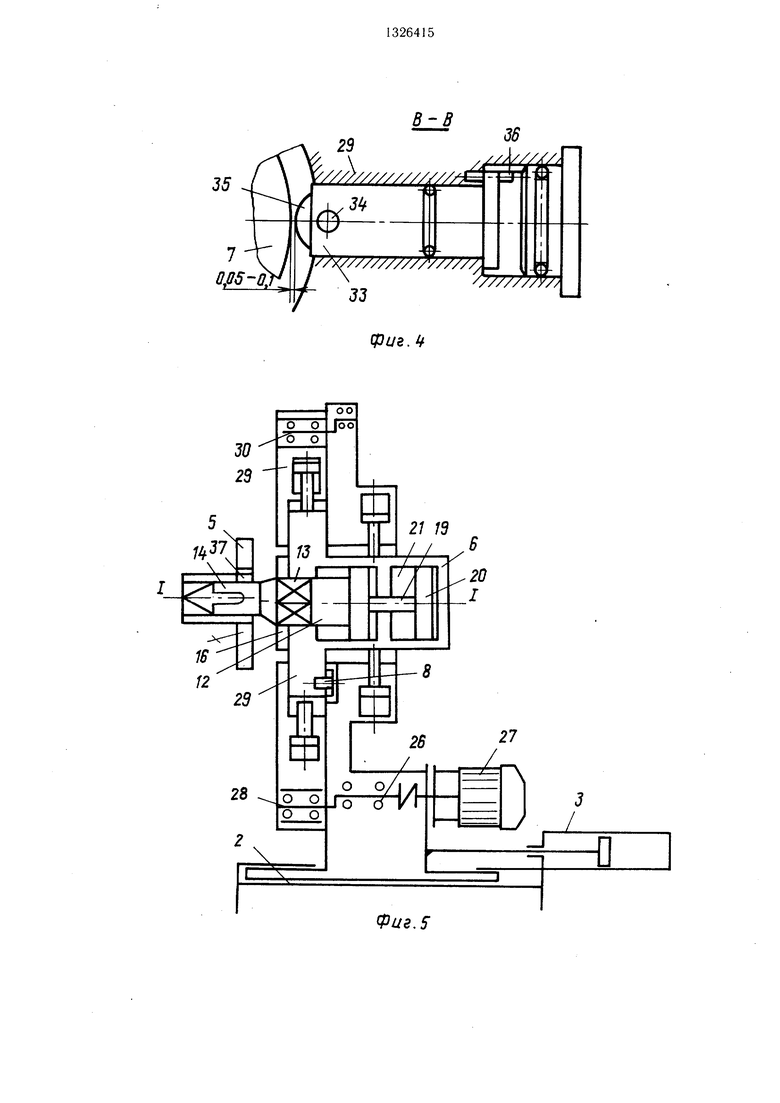

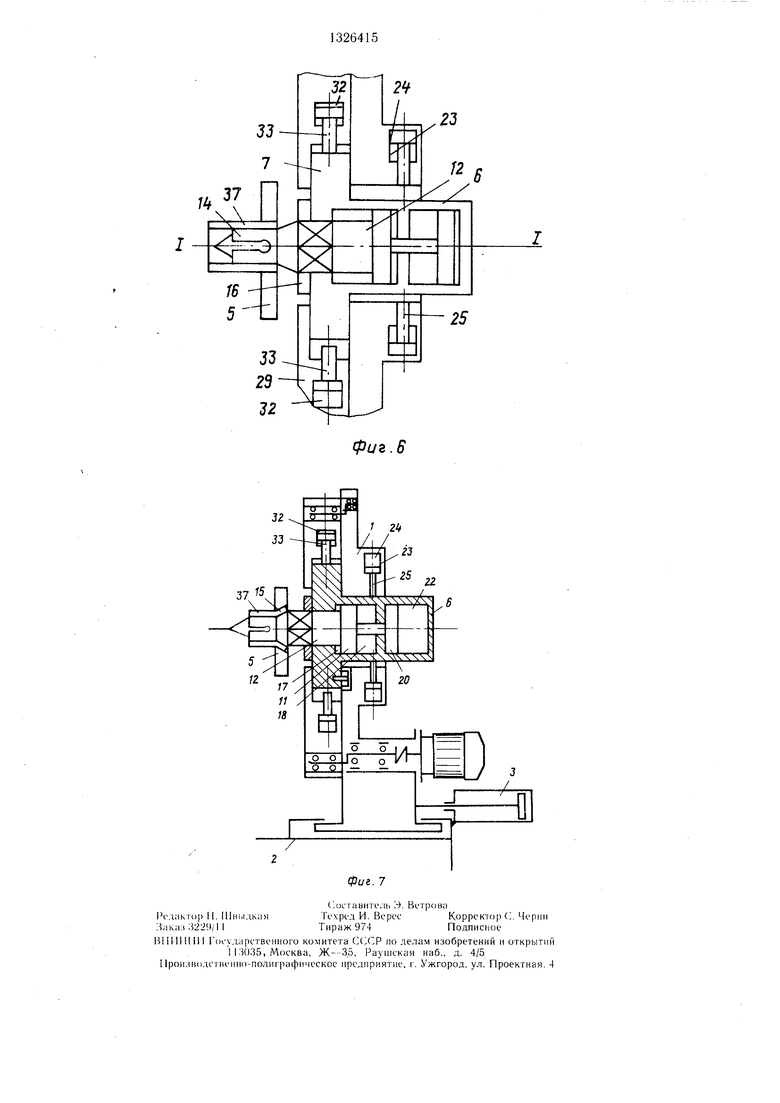

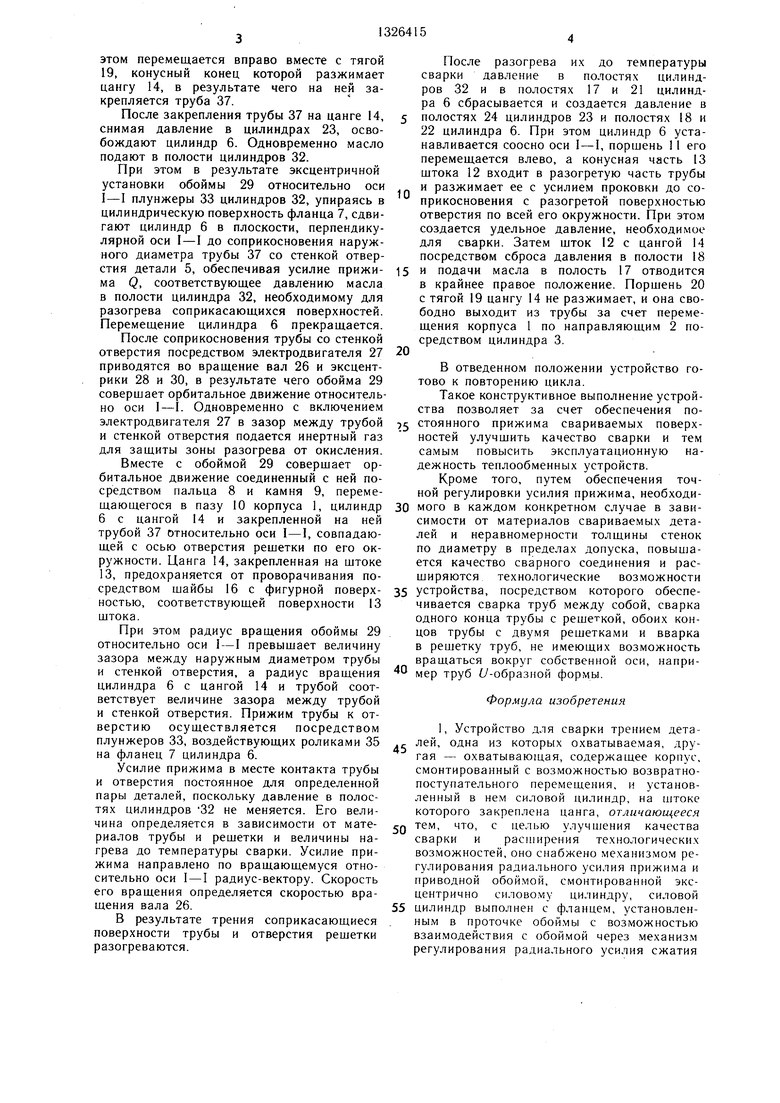

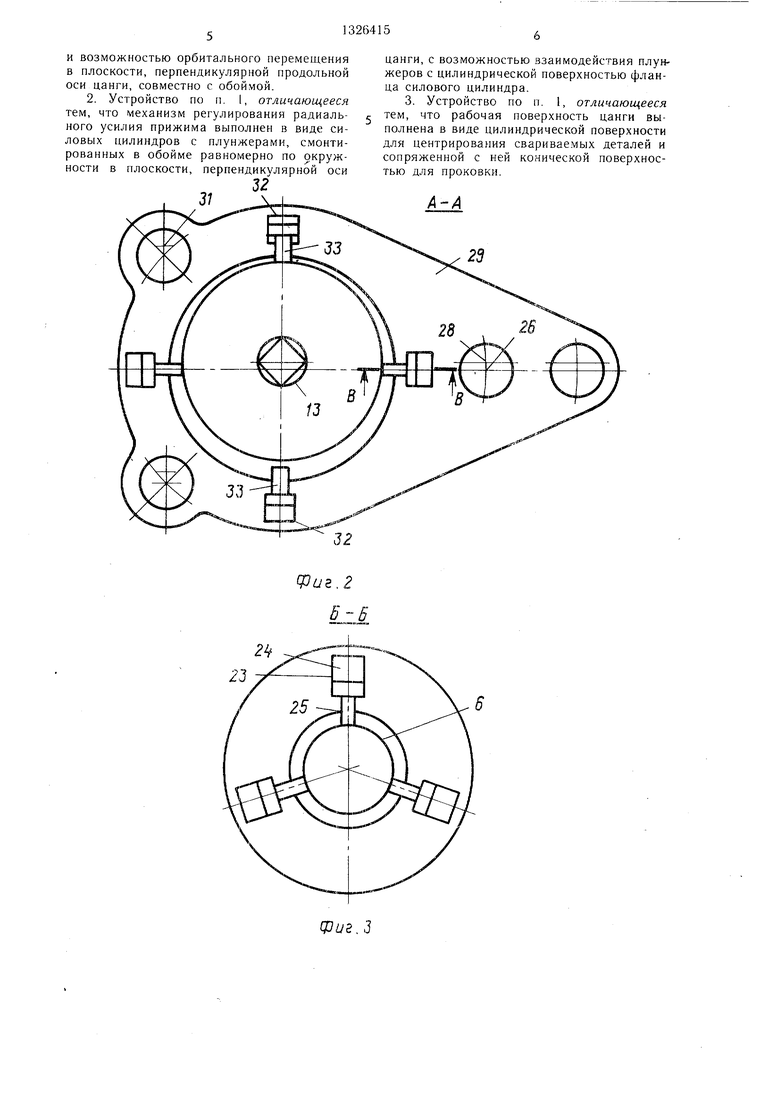

На фиг. 1 схематически изображено устройство для сварки трением, деталей, одна из которых охватываемая, а другая охватывающая, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 -- устройство для сварки трением деталей в положении

закрепления трубы в цанге; па фиг. б

то же, в положении прижима трубы к стенке отверстия решетки; на фиг. 7 то же,

в положении проковки (опрессовки) трубы.

Устройство для сварки треи.ие.м деталей содержит корпус 1, смонтированный с возможностью возвратно-поступательного перемещения по направляющим 2 гюсредство.ч силового цилиндра 3, механиз.м 4 для установки и закрепления охватьп акчцей детали 5. В корпусе 1 установлен силовой цилиндр 6 (гидроцилиндр), имеющий фланец 7, торец которого контактирует с корпусом 1. В торце фланца 7 установлен палец 8, входящий в камень 9, неремонгающийся в пазу 10 корпуса 1. Палец 8, камень 9 и паз 10 предохраняют цилиндр 6 от проворачивания. Цилиндр 6 содержит две камеры, в которых расположены HopuieHb 1 1 и HJTOK 12, часть поверхности 13 которого выполнена фасонной. :,

Ца конце П1тока 12 жестко закреплена цанга 14 с рабочей цилиндрической поверхностью и сопряженной с конической поверхностью 15. Фасонная поверхность 13 HJTOKa 12 взаимодействует с шайбой 16, в которой вы11о.1П1ено отверстие, форма которого аналогична форме гговерх- ности 13. Шайба 16 жестко закренлена на торце фланца 7 для нредохранения П1тока 12 от проворота.

В цилиндре 6 но обе стороны норшня 11 расноложены полости 17 и 18. В Н1токе 12 выполнено продольное отверстие, в котором размещена тяга 19, связанная с поршнем 20, но обе стороны которого расположены полости 2 и 22. Конец тяги 19 выполнен

0

конусной формы для взаимодействия с цангой 14.

Цилиндр 6 установлен в корпусе 1 с возможностью ориентации (центрирования) в

плоскости, перпендикулярной продольной оси цанги 14 (ось 1-I), с которой совпадает ось отверстия детали 5, посредством трех силовых цилиндров 23 с рабочими полостями 24 и плунжерами 25, расположенных по окружности цилиндра 6 на равном расстоянии друг от друга.

В корпусе установлен приводной вал 26, связанный с электродвигателем 27, на конце которого смонтирован эксцентрик 28 с закрепленной на нем обоймой 29.

5 В ней установлены эксцентрики 30, смонтированные на валах 31, закрепленных в корпусе 1, посредством которых обойме 29 сообщают орбитальное перемещение относительно оси I-1. В обойме 29 выполнена выточка, в которой раз.мещен фланец 7 ци0 линдра 6. Торец )зыточкк удерживает фланец 7 Hjконтактируя с его торцо.м, обеспечивает движение цилиндра 6 в плоскости, перпендикулярной оси I-I.

5

Обойма 29 кинематически связана с цилин дром 6 посредством механизма регулирования усилия прижилта, которь й содержит перпендикулярные друг другу и расположенные в плоскостях, перпендикулярных оси --I, силовые цилиндры 32 с нлунжеП рами 33, на концах кгггорых на осях 34 установлены ролики 35. Плунжеры 33 выполнены с возможностью ограниченного продоль- ног о перемещения .алл обеспечения одинаковых зазоров между роликами 35 и фланцем 7. Величина зазора составляет 0,05-

- 0,1 мм и выбирается .фактически для обеспечения бесшумной работы устройства и одновременного центрирования фланца 7 относительно выточки обоймы 29. Плунжеры 33 предохраняются от проворота посредством

1 ТИфтОВ 36.

0 Механизм регулирования радиального усилия прижима может быть также выполнен, например, в виде пружин, установленных в цилиндрах 32 вместо поршней и воздействующих на плунжеры 33.

Устройство для сварки трением деталей работает следуюнщм образом.

Охватываюп1ую дета. 1ь 5 (трубную решетку) закрепляют в меха1шзме 4. В отверстие ее вводят трубу 37 (охватываемую

Q деталь). Ц| линдр 6 посредством цилиндров 23 центрируют относительно оси симметрии отверстии решетки (ось I - I) в плоскости, нерпендикулярной нродольной оси цанги 14. В резул1,тате ось симметрии отверстия дета.ли 5 соосна нродольной оси

5 цанги 14 (ось I - I) при зафиксированном цилиндре 6. Корпус 1 перемещают по на- правляюп1им 2 посредством цилиндра 3 и цангу 14 вводят в трубу 37. В полость 21 цилиндра 6 подают масло. Поршень 20 при

этом перемещается вправо вместе с тягой 19, конусный конец которой разжимает цангу 14, в результате чего на ней закрепляется труба 37.

После закрепления трубы 37 на цанге 14, снимая давление в цилиндрах 23, освобождают цилиндр 6. Одновременно масло подают в полости цилиндров 32.

При этом в результате эксцентричной установки обоймы 29 относительно оси I-I плунжеры 33 цилиндров 32, упираясь в цилиндрическую поверхность фланца 7, сдвигают цилиндр б в плоскости, перпендикулярной оси I-I до соприкосновения наружного диаметра трубы 37 со стенкой отверстия детали 5, обеспечивая усилие прижима Q, соответствующее давлению масла в полости цилиндра 32, необходимому для разогрева соприкасающихся поверхностей. Перемещение цилиндра 6 прекращается.

После соприкосновения трубы со стенкой отверстия посредством электродвигателя 27 приводятся во вращение вал 26 и эксцентрики 28 и 30, в результате чего обойма 29 соверщает орбитальное движение относительно оси I-I. Одновременно с включением электродвигателя 27 в зазор между трубой и стенкой отверстия подается инертный газ для защиты зоны разогрева от окисления.

Вместе с обоймой 29 совершает орбитальное движение соединенный с ней посредством пальца 8 и камня 9, перемещающегося в пазу 10 корпуса 1, цилиндр 6 с цангой 14 и закрепленной на ней трубой 37 Относительно оси I-I, совпадающей с осью отверстия решетки по его окружности. Цанга 14, закрепленная на штоке 13, предохраняется от проворачивания посредством шайбы 16 с фигурной поверхностью, соответствующей поверхности 13 штока.

При этом радиус вращения обоймы 29 относительно оси 1-I превышает величину зазора между наружным диаметром трубы и стенкой отверстия, а радиус вращения цилиндра 6 с цангой 14 и трубой соответствует величине зазора между трубой и стенкой отверстия. Прижим трубы к отверстию осуществляется посредством плунжеров 33, воздействующих роликами 35 на фланец 7 цилиндра 6.

Усилие прижима в месте контакта трубы и отверстия постоянное для определенной пары деталей, поскольку давление в полостях цилиндров 32 не меняется. Его величина определяется в зависимости от материалов трубы и решетки и величины нагрева до температуры сварки. Усилие прижима направлено по вращающемуся относительно оси I - I радиус-вектору. Скорость его вращения определяется скоростью вращения вала 26.

В результате трения соприкасающиеся поверхности трубы и отверстия решетки разогреваются.

После разогрева их до температуры сварки давление в полостях цилиндров 32 и в полостях 17 и 21 цилиндра 6 сбрасывается и создается давление в

полостях 24 цилиндров 23 и полостях 18 и 22 цилиндра 6. При этом цилиндр 6 устанавливается соосно оси I-I, порщень 1 I его перемещается влево, а конусная часть 13 щтока 12 входит в разогретую часть трубы и разжимает ее с усилием проковки до соприкосновения с разогретой поверхностью отверстия по всей его окружности. При этом создается удельное давление, необходимое для сварки. Затем щток 12 с цангой 14 посредством сброса давления в полости 18

5 и подачи масла в полость 17 отводится в крайнее правое положение. Поршень 20 с тягой 19 цангу 14 не разжимает, и она свободно выходит из трубы за счет перемещения корпуса 1 по направляющим 2 посредством цилиндра 3.

0

В отведенном положении устройство готово к повторению цикла.

Такое конструктивное выполнение устройства позволяет за счет обеспечения по5 стоянного прижима свариваемых поверхностей улучшить качество сварки и тем самым повысить эксплуатационную надежность теплообменных устройств.

Кроме того, путем обеспечения точной регулировки усилия прижима, необходи0 мого в каждом конкретном случае в зависимости от материалов свариваемых деталей и неравномерности толщины стенок по диаметру в пределах допуска, повышается качество сварного соединения и рас- щиряются технологические возможности

5 устройства, посредством которого обеспечивается сварка труб между собой, сварка одного конца трубы с решеткой, обоих концов трубы с двумя решетками и вварка в решетку труб, не имеющих возможность вращаться вокруг собственной оси, напри мер труб (У-образной формы.

Формула изобретения

1, Устройство для сварки трением дета- , лей, одна из которых охватываемая, другая - охватывающая, содержащее корпус, смонтированный с возможностью возвратно- поступательного перемещения, и установленный в нем силовой цилиндр, на итоке которого закреплена цанга, отличающееся П те.м, что, с целью улучшения качества сварки и расширения технологических возможностей, оно снабжено механизмом регулирования радиального усилия прижима и приводной обоймой, смонтированной эксцентрично силовому цилиндру, си.товой 5 цилиндр выполнен с фланцем, установленным в проточке обой.мы с возможностью взаимодействия с обоймой через механиз.м регулирования радиального усилия сжатия

и возможностью орбитального перемещения в плоскости, перпендикулярной продольной оси цанги, совместно с обоймой.

2. Устройство по п. I, отличающееся тем, что механизм регулирования радиального усилия прижима выполнен в виде силовых цилиндров с плунжерами, смонтированных в обойме равномерно по окружности в плоскости, перпендикулярной оси

цанги, с возможностью взаимодействия плунжеров с цилиндрической поверхностью фланца силового цилиндра.

3. Устройство по п. 1, отличающееся тем, что рабочая поверхность цанги выполнена в виде цилиндрической поверхности для центрирования сваривае.мых деталей и сопряженной с ней конической поверхностью для проковки.

А-А

/J

, J

29

// /////////////////

36

Л

// ////7/////У///7/,

в-в

// /////.

33

////////

у/

cpus.

Фае. 5

32

23

фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1984 |

|

SU1180209A1 |

| Способ сварки трением | 1986 |

|

SU1402418A2 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Пресс | 1983 |

|

SU1165545A1 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| Способ сварки трением полой детали с заглушкой | 1984 |

|

SU1466896A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Машина для сварки трением | 1986 |

|

SU1299745A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

Изобретение относится к машиностроению, а именно к сварке трением, и может быть использовано, например, для изготовления теплообменной аппаратуры при вварке труб в трубные доски. Целью изобретения является улучшение качества сварного соединения, а также расширение технологических возможностей. Трубу 37 закрепляют на цанге 14. Посредством цилиндров 22 с плунжерами 33 сдвигают цилиндр 6 до соприкосновения поверхности трубы 27 г поверхностью отверстия детали 5. Электродвигатель 27 приводит во вращение вал 26 и эксцентрики 28. Обойма 29 при этом совершает орбитальное движение относительно оси I-I. В результате трения соприкасающиеся поверхности разогреваются. После достижения температуры сварки цилиндр 6 устанавливается соосно оси 1 - 1. Конусная часть 13 штока 12 вводится в разогретую часть трубы и разжимает ее с усилием проковки. 2 з. п. ф-лы, 7 ил. (Л о:) 05 ел фиг.1

/

Z2

С .оетавито.1ь Э. Вотрона

Редактор II. ШвыдкаяТохрел И. ВсрссКорректор С. Черни

Заказ 3229/1 IТираж 974Подписное

IMllllllill Государственного комитета (Х .СР но делам изобретений и открытнй

1 13035, Москва, Ж -35, Раушская наб., д, 4/5 1рои;п1одстненио-полиграфическое преднриятне, г . Ужгород, ул. Проектная. 4

| 0 |

|

SU193288A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для сварки трением | 1977 |

|

SU941096A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-30—Публикация

1984-02-07—Подача