Изобретение относится к металлообработке и может быть использовано при наружной токарной обработке прецизионных тонкостенных длинномерных труб большого диаметра, в том числе с высокими требованиями к разнотолщинности и цилиндричности поверхностей, на заготовках которых, в процессе настройки и выверки на разнотолщинность, от усилий зажима кулачков люнета кольцевого образуются искажения поверхности в пределах упругой деформации в виде овальности, некруглости, нецилиндричности.

Известна оправка для центрирования и закрепления тонкостенных деталей (а.с. RU 2134182, МПК В23В 31/40 (1995.01), опубл. 10.08.1999 г.), содержащая шток, расположенный на нем ряд контактирующих между собой цилиндрических разжимных элементов со скошенными поверхностями на цангообразных концах, а на штоке по краям ряда разжимных элементов находятся распорные втулки, со скошенными цангообразными концами в сторону разжимных элементов, и запирающие их нажимные гайки.

Недостатками известной оправки являются большие длина и вес, и как следствие, сложность установки и снятия ее при обработке тонкостенных длинномерных труб.

Известна расширяемая оправка для закрепления на ней предметов или заготовок с цилиндрическим отверстием (патент U.S. 3997176, Sheet 1 of 2, от Dec. 14, 1976), выполненная радиально расширяющейся, содержащая усеченный многогранный сердечник и Множество клиновых элементов, образующих цилиндр, причем сердечник выполнен с возможностью перемещения по оси относительно клиновых элементов. Упругие (эластичные) средства, обтягивающие клиновые элементы, поддерживают их в положении относительно сердечника.

Недостатками известной оправки являются сложность конструкции, наличие эластичного средства на наружной поверхности цилиндрической части оправки, что снизит точность исправления деформации стенок трубы-заготовки, а также отсутствие конструктивных элементов для перемещения оправки внутри отверстия длинномерной трубы-заготовки.

Известно устройство для закрепления пустотелой цилиндрической детали (а.с. RU 2320458 С2, кл. В23В 31/40 (2006.01), публ. 10.10.2007 г.), содержащее корпус с центральным отверстием и двумя рядами радиальных отверстий, перпендикулярных оси центрального отверстия, тягу (шток), размещенную в центральном отверстии с возможностью возвратно-поступательного перемещения, и подпружиненные плунжеры в радиальных отверстиях, перемещаемые кулачковыми поверхностями, выполненными на тяге. При этом сумма двух длин плунжера и диаметра тяги в момент закрепления детали равна номинальному диаметру отверстия детали, а рабочие (внешние) торцы плунжеров выполнены сферической формы.

Недостатками описанного устройства являются:

- сумма двух длин плунжера и диаметра тяги в момент закрепления оправки в отверстии равна номинальному внутреннему диаметру детали, а т.к. диаметр отверстия длинномерной тонкостенной трубы (как правило, с плюсовым допуском) может изменяться по длине в пределах допуска от минимального до максимального, то при выдвижении плунжеров только на номинальный диаметр отверстия оправка не может наиболее полно исправить его деформацию;

- выполнение рабочих торцов плунжеров сферическими, а не по радиусу отверстия заготовки, при разжиме будет придавать тонкостенной трубе форму многогранника, что увеличит разнотолщинность стенки.

Известно также устройство для центрирования и закрепления цилиндрических деталей по их внутреннему диаметру (см. Руководящий материал РМО 621-56 «Типовые конструкции фиксирующих и зажимающих механизмов приспособлений», Дом техники, Москва, 1956 г., стр. 81), принятое за прототип. Устройство содержит корпус с центральным отверстием и двумя рядами радиальных отверстий, оси которых перпендикулярны оси центрального отверстия. В центральном отверстии размещена тяга в сборе со втулкой и гайкой, посредством которой втулка и тяга перемещаются вдоль оси корпуса. В радиальных отверстиях корпуса размещены подпружиненные плунжеры (секторы), имеющие возможность осевого перемещения под действием кулачковых поверхностей, выполненных на тяге и втулке в виде скосов, причем при закреплении на устройстве пустотелой тонкостенной цилиндрической заготовки с диаметром отверстия, отличающегося от правильной окружности (овал, огранка, и т.д.), усилием разжима диаметр исправляется до близкого к правильному кругу.

Недостатки прототипа; расположение плунжеров в корпусе устройства двумя разнесенными рядами не позволяет достаточно полно исправлять на участках обработки возникающие в пределах упругой деформации искажения в виде нецилиндричности, что снижает точность по разнотолщинности; кроме того, т.к. в длинномерной трубе диаметр отверстия может изменяться в пределах всего поля допуска на его размер, то для повышения точности наружной обработки требуется выбор оптимального диаметра оправки в разжатом положении ее секторов.

Известна также заявка на изобретение «Способ обтачивания наружной поверхности прецизионной длинномерной трубы», где для исправления упругой деформации стенок отверстия прецизионной тонкостенной длинномерной трубы, возникающих в процессе ее наружного обтачивания, используется цилиндрическая разжимная оправка, и предлагаемая оправка может быть использована в этом способе.

Предполагаемое изобретение решает проблему повышения точности наружной обработки прецизионных тонкостенных длинномерных труб большого диаметра по разнотолщинности стенки и цилиндричности их поверхности.

Технический результат заключается в обеспечении бездеформационного закрепления заготовки трубы кулачками патрона люнета кольцевого при выверке обрабатываемых участков на разнотолщинность путем установки в отверстие заготовки на обрабатываемом участке оправки разжимной, усилием разжима секторов фиксирующей форму правильной окружности на этом участке, либо восстанавливающей ее, если форма окружности начала деформироваться.

Поставленная техническая проблема решается установкой в отверстие трубы-заготовки перед началом ее обработки оправки разжимной, содержащей корпус с центральным отверстием, в котором расположен с возможностью вращения и осевого перемещения конус с резьбой, сопряженной с резьбовым отверстием в стенке корпуса, а другой конец конуса сопряжен со штоком, проходящим через отверстие в шпинделе станка, а в радиальных направляющих корпуса, выполненных перпендикулярно оси конуса и равномерно по окружности, расположены опирающиеся на конус с помощью пружин сектора, внешние концы которых имеют форму сегментов с цилиндрической поверхностью, выполненной по диаметру отверстия заготовки; при этом новым является то, что для повышения точности обработки по цилиндричности и разнотолщинности - длину цилиндрической части оправки определяют из условия:

b≥0,4 L, где

b - длина цилиндрической части оправки;

L - длина поочередно обрабатываемых участков заготовки;

0,4 - коэффициент, накладывающий ограничения на длину и массу оправки для снижения нагрузки на тонкостенную деталь и повышения удобства в эксплуатации. При этом диаметр оправки при разведенном положении секторов выполнен равным алгебраической сумме номинального диаметра отверстия заготовки с половиной величины допуска на этот размер (например, для отверстия ∅455+0,4 мм диаметр разведенной оправки выполняют ∅455,2±0,02 мм, для отверстия ∅400+0,36 мм - это ∅400,18±0,02 мм, и т.д.), что позволяет при разжиме оправки в любом сечении заготовки с наименьшей погрешностью копировать истинный диаметр отверстия, в т.ч. при исправлении эллипсности, нецилиндричности; а описанный диаметр оправки со сведенными к ее оси секторами (размер зависит от величины S хода секторов) выполнен на 1…3 мм меньше, чем наименьший возможный размер поперечного сечения отверстия, деформируемого в процессе обработки, что позволяет беспрепятственно перемещать оправку в отверстии трубы при настройках на участки обработки.

При этом цилиндрические поверхности сегментов секторов, находящиеся в контакте с отверстием заготовки, выполнены из антифрикционного и менее твердого материала по отношению к материалу заготовки, что позволяет перемещать оправку в отверстии, не нарушая его шероховатости; а для предотвращения проворачивания оправки в заготовке от момента вращающего на штоке при разжиме или сжатии секторов, а также для перемещения оправки в заготовке - снаружи шток снабжен штоковой трубой, внутренний конец которой жестко закреплен с патрубком, расположенным на торце ступицы корпуса оправки, а на выступающем из шпинделя станка наружном конце выполнены, например, лыски под гаечный ключ, причем для обеспечения взаимного колебания плоскости фланца патрубка оправки с прилегающим к нему торцом ступицы корпуса оправки в процессе установки на станок и выверки заготовки при ее обработке на разнотолщинность - на крепежные болты в зазор, предусмотренный между фланцем патрубка и торцом оправки, с определенным натягом установлены наборы тарельчатых пружин, с фиксацией болтов от самоотворачивания, например, проволокой, а на выступающем из шпинделя наружном конце штоковой трубы установлена и закреплена разъемная втулка из эластичного материала, с наружным конусом, вершина которого заведена в кольцевой зазор между отверстием шпинделя и наружным диаметром штоковой трубы; при этом внутренний конец штока, сопряженный с пазом конуса оправки, расположен в штоковой трубе с зазором.

А для определения места нахождения оправки в отверстии заготовки в процессе обработки - на поверхности штоковой трубы с необходимой дискретностью нанесен размер от оправки до наружного конца штоковой трубы; а с целью экономии производственных площадей и для удобства в эксплуатации - штоковая труба и шток выполнены регулируемыми по длине, например, составными в виде секций, состоящих из отрезков штока и штоковой трубы идентичной длины, с лысками под гаечный ключ на наружных концах штоковой трубы, и с маркировкой каждой секции ее порядковым номером и размером от наружного конца до оправки.

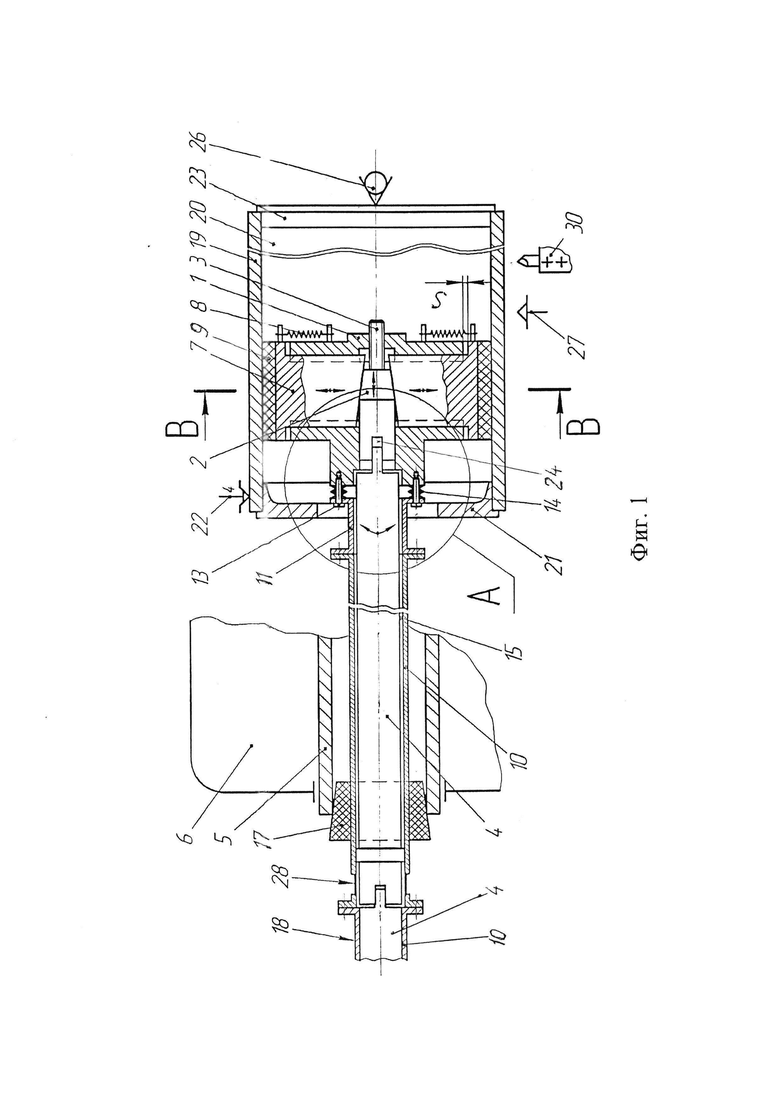

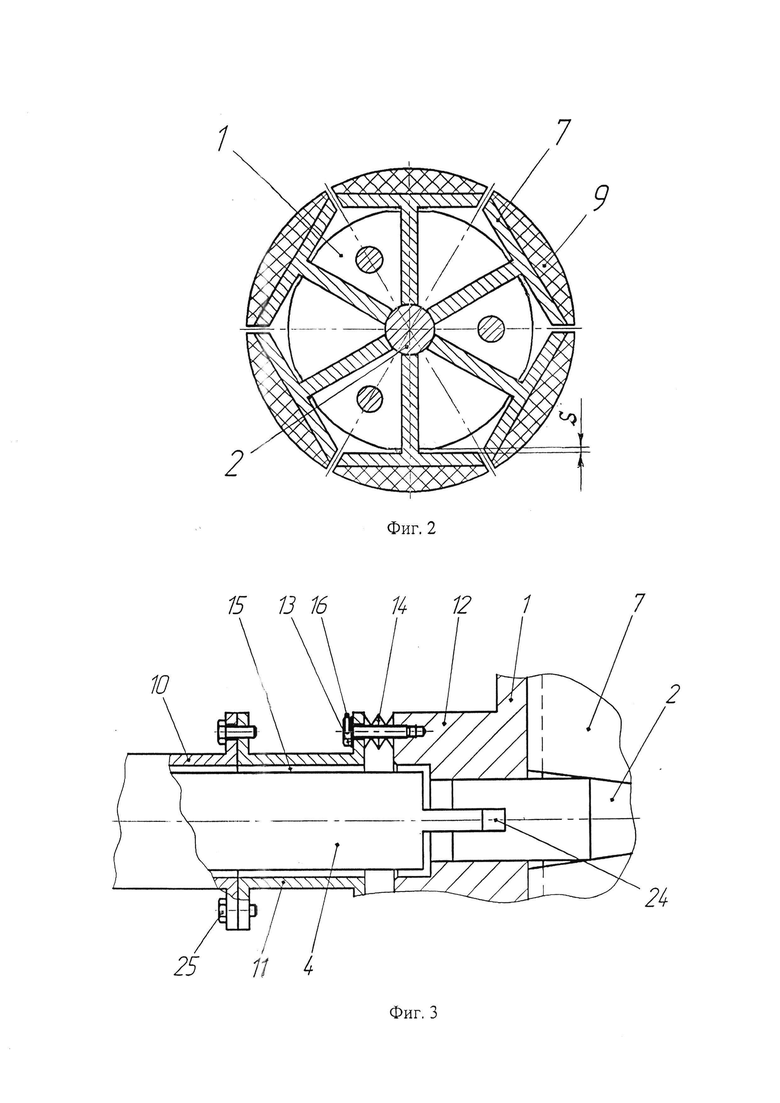

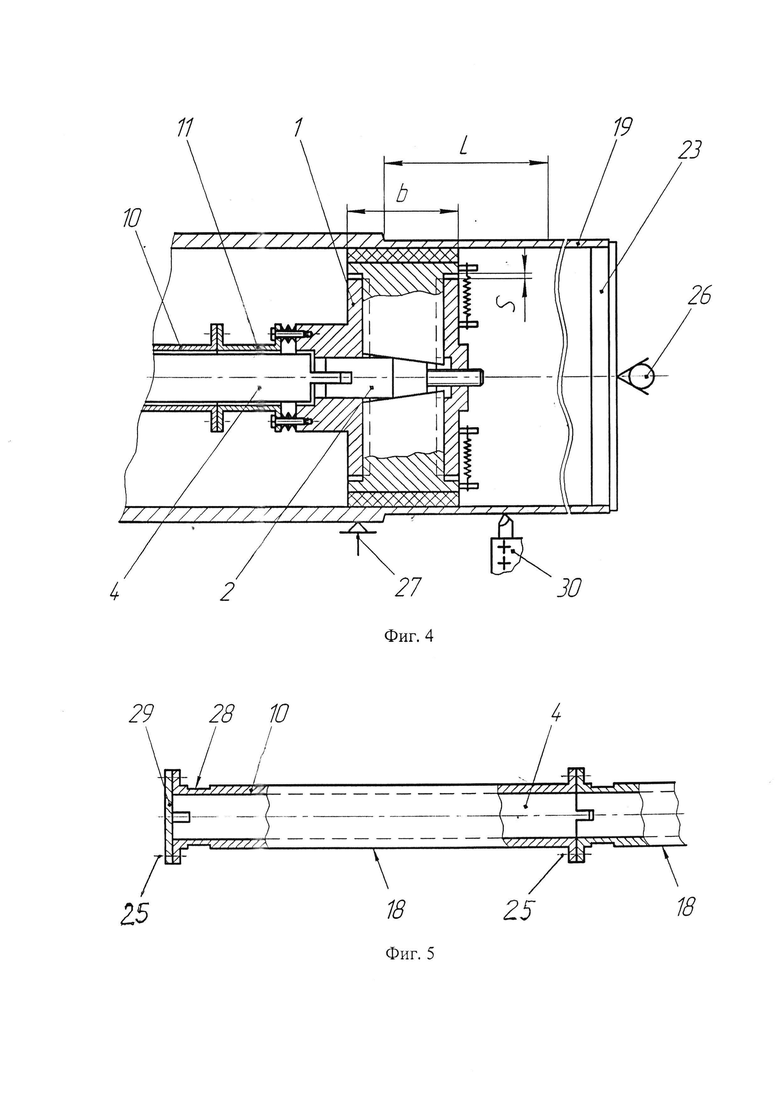

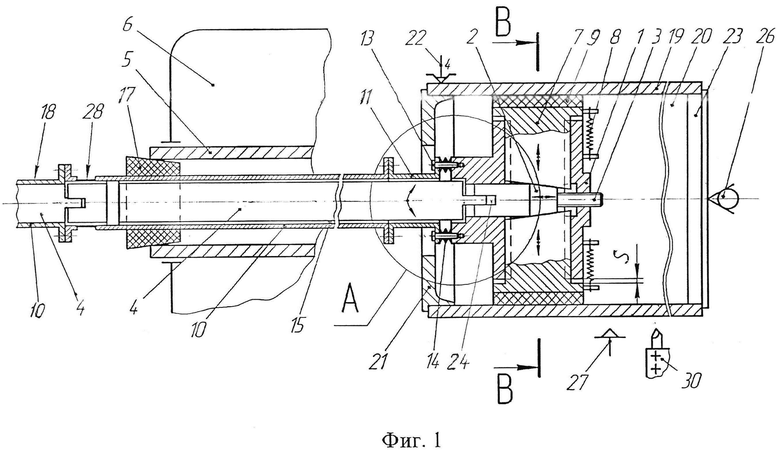

Изобретение поясняется чертежами, где на фиг. 1 изображена оправка разжимная, установленная в трубу-заготовку на токарном станке в исходной позиции, продольный разрез; на фиг. 2 - сечение В-В на фиг. 1, обрабатываемая заготовка условно не показана; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - оправка разжимная на позиции обработки очередного тонкостенного участка; на фиг. 5 - секция штока со штоковой трубой.

Оправка разжимная содержит корпус 1 с центральным отверстием, в котором расположен с возможностью вращения и осевого перемещения конус 2 с резьбой 3, сопряженной с резьбовым отверстием в стенке корпуса 1, а другой конец конуса пазом 24 сопряжен со штоком 4, проходящим через отверстие в шпинделе 5 передней бабки 6 станка; в радиальных направляющих корпуса 1, выполненных перпендикулярно оси конуса 2 и равномерно по окружности, расположены сектора 7, поджатые к конусу пружинами 8, а цилиндрические поверхности внешних концов 9 секторов выполнены сегментовидными.

При этом рабочая длина цилиндрической части оправки определяется из условия:

b≥0,4 L, где

b - длина цилиндрической части оправки;

L - длина поочередно обрабатываемых участков заготовки;

а диаметр оправки при разведенном положении секторов 7 выполнен равным алгебраической сумме номинального диаметра отверстия заготовки с половиной величины допуска на этот размер, а описанный диаметр оправки со сведенными к ее оси секторами (размер зависит от величины S радиального хода секторов 7) выполнен на 1…3 мм меньше, чем наименьший возможный размер поперечного сечения отверстия, деформированного в процессе обработки кулачками люнета кольцевого 27. Кроме того, цилиндрическая поверхность сегментов 9 на секторах 7 выполнена из антифрикционного материала и меньшей твердости, чем материал заготовки, а для перемещения внутри заготовки и для предотвращения проворачивания оправки в заготовке от момента при вращении конуса 2 штоком 4 на разжим и сжатие секторов - шток снабжен снаружи штоковой трубой 10, внутренний конец которой жестко сопряжен с фланцем патрубка 11, а на выступающем из шпинделя 5 наружном конце выполнены лыски 28 под гаечный ключ. А т.к. при выверке заготовки в процессе ее обработки на разнотолщинность с помощью люнета кольцевого 27 происходит поперечное смещение заготовки вместе с оправкой относительно положения ранее обработанных участков, что при жестком креплении штоковой трубы с оправкой создаст напряженное состояние между тонкостенной деталью и оправкой, то для исключения этого фланец патрубка 11 сопряжен с торцом ступицы 12 оправки через зазор, в котором на крепежные болты 13 установлены с необходимым натягом наборы тарельчатых пружин 14, а головки болтов зафиксированы, например, проволокой 16, а на выступающем из шпинделя наружном конце штоковой трубы закреплена разъемная втулка 17 из эластичного материала, с наружным конусом, вершина которого заведена в кольцевой зазор между отверстием в шпинделе и наружным диаметром штоковой трубы; при этом внутренний конец штока 4 сопряжен своим выступом с пазом 24 конуса 2, находясь в штоковой трубе 10 с зазором 15. На наружной поверхности штоковой трубы с необходимой дискретностью нанесен размер от ее наружного конца до оправки; при этом шток и штоковая труба могут быть выполнены составными, в виде секций 18, состоящих из отрезка штоковой трубы 10, например, с фланцами и болтами 25 по концам, и с лысками 28 под гаечный ключ с внешнего конца, и находящегося внутри нее штока 4 идентичной длины, с пазом на внешнем торце и с выступом на внутреннем для соединения секций в единое целое. Для блокирования секций штока от выхода из штоковой трубы в процессе обработки - на наружном конце последней секции 18 установлена заглушка 29.

Оправка работает следующим образом. Корпус 1 оправки со сведенными к центру секторами 7 устанавливают в отверстие 20 трубы-заготовки 19 так, чтобы после установки вставки 21 на ее торец из отверстия вставки выступал наружу патрубок 11 оправки, после чего через паз 24 вращают конус 2, разжимая секторы 7 до упора сегментов 9 в стенку, отверстия и фиксируя оправку в исходной позиции, а на противоположный торец заготовки устанавливают вставку центровую 23. Заготовку 19 пропускают через раскрытый патрон люнета кольцевого 27, находящегося на направляющих станка между суппортом с резцедержателем 30 и передней бабкой 6, и на уровне оси шпинделя 5 подводят торец заготовки со вставкой 21 к патрону четырехкулачковому 22 станка; через отверстие в шпинделе вводят первую секцию штоковой трубы 10 со своим штоком 4 до упора во фланец патрубка 11 и болтами 25 соединяют с патрубком оправки; заготовку закрепляют в патроне 22 станка, с поджатием задним центром 26, а на выступающий из передней бабки конец первой секции штоковой трубы устанавливают разрезную эластичную втулку 17 с наружным конусом, вершину которого заводят в кольцевой зазор между отверстием шпинделя и наружным диаметром штоковой трубы 10, и одним из известных способов совмещают ось отверстия заготовки с осью вращения шпинделя станка.

При наружной обработке тонкостенной трубы по окончательно обрабатываемым участкам оправку разжимную перемещают в отверстии заготовки в зону обработки, для чего, вращая конус 2 штоком 4, сжимают секторы 7, снимают втулку 17 и перемещают оправку, наращивая штоковую трубу и шток до необходимого размера секциями 18, соединяя их болтами 25. На выступающей из шпинделя последней секции штоковой трубы устанавливают втулку 17, вращением штока оправку разжимают до исправления деформации отверстия до правильного круга, при этом от проворота оправку удерживают за лыски 28 на штоковой трубе гаечным ключом, на выступающий торец штоковой трубы устанавливают заглушку 29 для фиксации секций штока от осевого смещения, и выполняют обработку с использованием оправки разжимной, при этом оправка, шток и штоковая труба вращаются со шпинделем станка и заготовкой как единое целое.

При обработке последующих участков - оправка аналогично перемещается в обратном направлении, а после окончания обработки и отрезки детали от прибыли оправка остается, например, в прибыли (на исходной позиции) и извлекается вместе с первой секцией штока и штоковой трубы.

Использование оправки разжимной повышает точность наружной обработки по разнотолщинности и цилиндричности прецизионных тонкостенных длинномерных труб большого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обтачивания наружной поверхности прецизионной длинномерной трубы | 2019 |

|

RU2722940C1 |

| ВНУТРЕННИЙ САМОЦЕНТРИРУЮЩИЙ ЛЮНЕТ | 2013 |

|

RU2542045C1 |

| ОПРАВКА ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ТОНКОСТЕННОЙ ДЕТАЛИ | 1998 |

|

RU2134182C1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| УСТРОЙСТВО ФИКСАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТОКАРНОМ СТАНКЕ | 2019 |

|

RU2740293C1 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2013 |

|

RU2524518C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ ЗАЖИМА ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2745597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

Оправка предназначена для исправления деформации отверстия прецизионной длинномерной трубы-заготовки большого диаметра в процессе наружной поочередной обработки участков трубы-заготовки на токарном станке и содержит корпус 1 с центральным отверстием, в котором расположен с возможностью вращения и осевого перемещения конус 2 с резьбой 3, сопряженной с резьбовым отверстием в стенке корпуса, а другой конец конуса сопряжен пазом 24 со штоком 4, проходящим через отверстие в шпинделе 5 станка. В радиальных направляющих корпуса, выполненных перпендикулярно оси конуса и равномерно по окружности, расположены опирающиеся на конус подпружиненные сектора 7, внешние концы 9 которых имеют сегментовидную цилиндрическую форму, а цилиндрические поверхности сегментов выполнены по размеру диаметра отверстия трубы-заготовки 19. При этом рабочая длин цилиндрической поверхности оправки определена по приведенному соотношению в зависимости от длины обрабатываемых участков трубы-заготовки. Диаметр оправки при разведенном положении секторов 7 выполнен равным алгебраической сумме номинального диаметра отверстия заготовки и половины допуска на этот размер. При этом описанный диаметр оправки со сведенными к ее оси секторами выполнен на 1…3 мм меньше, чем наименьший возможный размер поперечного сечения деформированного в процессе обработки отверстия. Цилиндрические поверхности 9 секторов, находящиеся в контакте с отверстием трубы-заготовки, могут быть выполнены из антифрикционного и менее твердого материала по отношению к материалу трубы-заготовки. Шток 4 может быть снабжен снаружи штоковой трубой 10, внутренний конец которой закреплен на торце патрубка 11, а на выступающем из шпинделя станка конце ее выполнены лыски 28 под гаечный ключ. На зафиксированные крепежные болты 13 в зазоре между фланцем патрубка и торцом ступицы 12 корпуса 1 оправки могут быть установлены с определенным натягом наборы тарельчатых пружин 14, а на выходе из шпинделя 5 на штоковую трубу может быть установлена и закреплена разъемная втулка 17 из полиуретана с наружным конусом, вершина которого заведена в кольцевой зазор между отверстием шпинделя и наружным диаметром штоковой трубы. При этом внутренний конец штока 4, сопряженный с пазом 24 конуса оправки, может быть расположен в штоковой трубе 10 с зазором 15. На наружную поверхность штоковой трубы с необходимой дискретностью может быть нанесен длинновой размер от наружного конца до оправки. При этом штоковая труба и шток могут быть выполнены составными в виде секций 18, каждая из которых содержит идентичные по длине отрезки штока 4 и штоковой трубы 10, а на наружной поверхности штоковой трубы - порядковый номер, размер от наружного конца до оправки и лыски 28 под гаечный ключ. Достигается повышение точности обработки по разнотолщинности и цилиндричности прецизионных тонкостенных длинномерных труб, в том числе большого диаметра. 5 з.п. ф-лы, 5 ил.

1. Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб-заготовок большого диаметра в процессе наружной поочередной обработки участков трубы-заготовки на токарном станке, содержащая корпус с центральным отверстием, в котором расположен с возможностью вращения и осевого перемещения конус с резьбой, сопряженной с резьбой резьбового отверстия в стенке корпуса, а другой конец конуса сопряжен со штоком, проходящим через отверстие в шпинделе станка, а в радиальных направляющих корпуса, выполненных перпендикулярно оси конуса и равномерно по окружности, расположены с опорой на конус подпружиненные сектора, внешние концы которых имеют форму сегментов с цилиндрической поверхностью, выполненной по размеру диаметра отверстия трубы-заготовки, отличающаяся тем, что рабочая длина цилиндрической поверхности оправки определена из условия:

b≥0,4 L, где b – рабочая длина цилиндрической поверхности оправки,

L - длина поочередно обрабатываемых участков трубы-заготовки,

причем диаметр оправки при разведенном положении секторов выполнен равным алгебраической сумме номинального диаметра отверстия трубы-заготовки с половиной величины допуска на этот размер, а описанный диаметр оправки со сведенными к ее оси секторами выполнен на 1…3 мм меньше, чем наименьший возможный размер поперечного сечения деформированного в процессе обработки отверстия трубы-заготовки.

2. Оправка по п.1, отличающаяся тем, что цилиндрические поверхности секторов, находящиеся в контакте с отверстием заготовки, выполнены из антифрикционного и менее твердого материала по отношению к материалу трубы-заготовки.

3. Оправка по п.1 или 2, отличающаяся тем, что шток оправки снабжен снаружи штоковой трубой, внутренний конец которой сопряжен с оправкой, а на выступающем из шпинделя станка наружном конце выполнены, например, лыски под гаечный ключ.

4. Оправка по п.3, отличающаяся тем, что она снабжена патрубком, сопряженным одним фланцем со штоковой трубой, а второй фланец сопряжен с торцом ступицы корпуса оправки с зазором, в котором на зафиксированные, например, проволокой крепежные болты установлены с необходимым натягом наборы тарельчатых пружин, а на выступающем из шпинделя наружном конце штоковой трубы установлена разъемная втулка из эластичного материала, например из полиуретана, содержащая наружный конус, вершина которого заведена в кольцевой зазор между отверстием шпинделя станка и наружным диаметром штоковой трубы, при этом внутренний конец штока, сопряженный с пазом, выполненным в конусе оправки, расположен в штоковой трубе с зазором.

5. Оправка по п.3 или 4, отличающаяся тем, что на поверхность штоковой трубы с необходимой дискретностью нанесен размер от наружного конца штоковой трубы до оправки.

6. Оправка по любому из пп.3-5, отличающаяся тем, что штоковая труба и шток выполнены регулируемыми по длине, например составными в виде секций из идентичных по длине отрезков штока и штоковой трубы, причем каждая секция на поверхности штоковой трубы содержит свой порядковый номер, размер от наружного конца до оправки и лыски под гаечный ключ.

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1979 |

|

SU856660A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1127691A1 |

| Разжимная оправка | 1986 |

|

SU1393542A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2288076C2 |

| US 6293174 B1, 25.09.2001 | |||

| CN 103286323 B, 24.06.2015. | |||

Авторы

Даты

2021-11-18—Публикация

2019-08-26—Подача