Изобретение относится к строительству и металлургии, в частности к способу производства огнеупорных бетонных блоков, например, для футеровки нагревательных колодцев или иных тепловых агрегатов.

Цель изобретения - повышение прочности изделий.,

Формование огнеупорных бетонных изделий включает укладку бетонной смеси в форму, воздействие вертикальными вибрационными колебаниями на форму с ускорением 30-36 м/с в течение 0,15-0,2 времени формования и прессование пуансоном сначала с приложением к пуансону вертикальных вибрационных колебаний с ускорением 60-100 м/с при давлении прессования 0,06- 0,1 МПа в течение 0,2-0,4 времени формования, а затем с одновременным воздействием вертикальных вибрационных колебаний на форму с ускорением 30-36 м/с2.

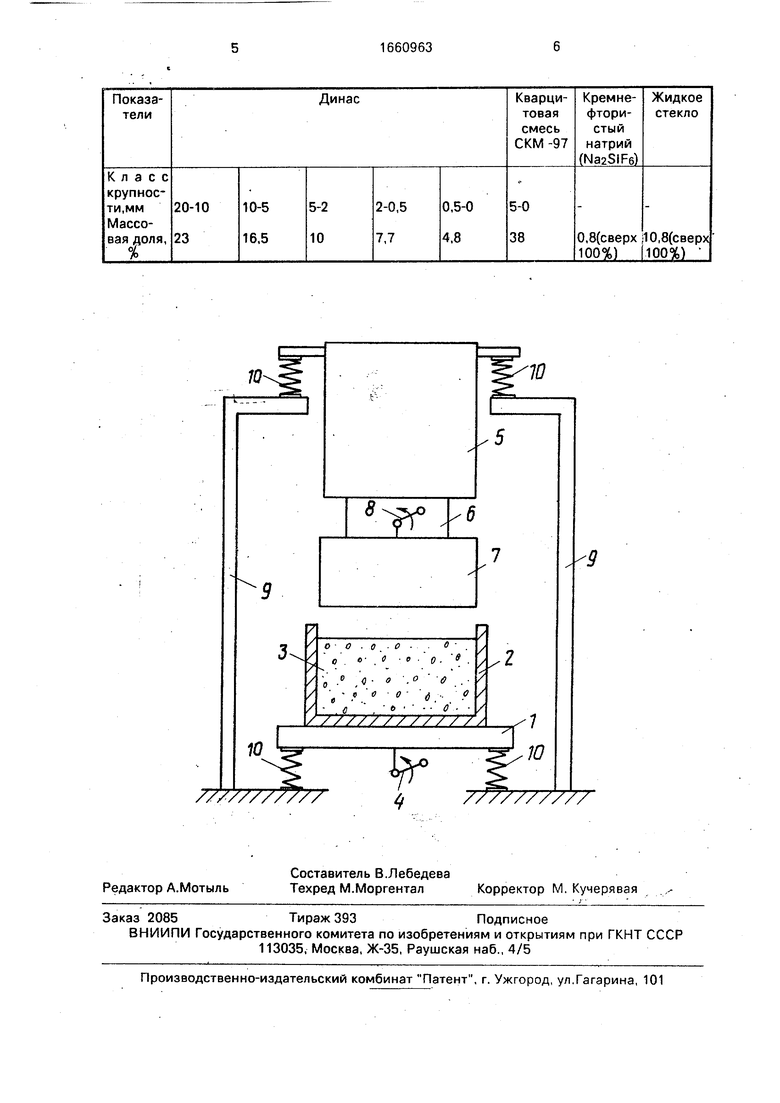

Огнеупорные бетонные изделия формуют из бетонной смеси, состав которой приведен в таблице.

На чертеже изображена схема устройства, на котором осуществляется предлагаемый способ.

о ы

Устройство содержит вибростол 1, на котором располагают форму 2 с формовочной массой 3, которая подвергается вибрации от вибратора 4. На верхней части устройства находится гидропривод 5, нэ поршне 6 которого закреплен пуансон 7, который подвергают вибрации от вибратора 8. Кроме того, устройство содержит стойки 9 и амортизаторы 10.

Пример1.В лабораторных условиях формуют блоки из бетона размером 0,15 х 0,15 х 0,15 м в форме, установленной на вибростоле. Вначале на форму воздействуют вибрациями снизу (от вибростола), направление которых совпадает с направлением прессования, перпендикулярно поверхности стола в течение 30 с (0,15 длительности всего периода формования) с виброускорением равным 30 м/с . После этого снимают вибровоздействие на форму от стола и, замкнув формуемую смесь между днищем формы и пуансоном, воздействуют вибрациями сверху того же направления, что и в первом случае, на протяжении 40 с (0,2 длительности периода формования) с виброускорением равным 60 м/с , при одновременном приложении давления 0,06 МПа. Затем в течение 110 с из 200 с всего периода формования воздействуют одновременно вибрациями снизу от вибростола с ускорениями 30 м/с2 и сверху от пуансона с виброускорениями 60 м/с и давлением прессования 0,06 МПа. По окончании процесса формования куб из бетона сушат в течение 24 ч, затем испытывают на сжатие на машине МПР-13-2. Прочность блока о 0,57 МПа, что в 1,78 раза выше, чем у прототипа.

Длительность периода формования зависит от состава смеси, высоты изделия и определяется в каждом конкретном случае опытным путем. Для указанной смеси длительность периода формования кубов размерами 0,15 х 0,15 х 0,15 м равна 1,5-3 мин. При формовании блоков размером 1300 х 530 х 600 мм время формования соответственно возрастает, но закономерность определения отдельных этапов формования сохраняется.

На первом этапе формования вертикальные колебания вибростола способству- ютуплотнению смеси по всему объему блока.

Периодическое разрыхление и уплотнение создают условия для лучшей укладки ча стиц смеси. На втором этапе одновременное приложение статического и верхнего вибрационного воздействия обусловливает дифференциацию и, следовательно, прочности изделия по высоте. При этом верхняя рабочая поверхность имеет большую прочность, чем нижняя. На третьем этапе совместное

воздействие всех видов сил повышает прочность всего блока в целом.

П р и м е р 2. Проводят аналогично примеру 1 при изменении параметров уплотнения. Вначале на форму воздействуют

5 вибрацией в течение 40 с (0,2 длительности периода формования) с виброускорением равным 36 м/с2. После этого снимают вибровоздействие на форму от вибростола и осуществляют прессование пуансоном с

0 приложением к нему вибрации с ускорением, равным 100 м/с при давлении прессования 0,1 МПа в течение 88 с (0,4 времени формования) затем дополнительно включают вибростол с виброускорением 36 м/с .

5 По окончании процесса формования изделие подвергают сушке в течение 24 ч. Прочность образца при испытании Осж составляет 0,58 МПа.

0 Формула изобретения

Способ формования огнеупорных бетонных изделий, включающий укладку бетонной смеси в форму, приложение к форме вибрационных колебаний, прессование пуансо5 ном с одновременным приложением вибрационных колебаний к пуансону и форме, отличающийся тем, что, с целью повышения прочности изделий, после укладки бетонной смеси в форму на по0 следнюю воздействуют вертикальными вибрационными колебаниями с ускорением 30- 36 м/с2 в течение 0,15-0,2 времени формования, а прессование осуществляют сначала с приложением к пуансону верти5 кальных вибрационных колебаний с ускорением 60-100 м/с и давлении прессования 0,06-0,1 МПа в течение 0,2-0,4 времени формования, а затем с одновременным воздействием вертикальных вибрацион0 ных колебаний на форму с ускорением 30-36 м/с2.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования изделий из жестких бетонных смесей | 1990 |

|

SU1747272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНИТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2500655C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

| Способ формования изделий их бетонных смесей | 1989 |

|

SU1705080A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2169718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, ПРИМЕНЯЕМЫХ В МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2001 |

|

RU2203247C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА "КРЕМНЕГРАНИТ" | 2006 |

|

RU2348598C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2002 |

|

RU2230659C1 |

Изобретение относится к области строительства и металлургии, в частности к способу производства огнеупорных бетонных блоков, например, для футеровки нагревательных колодцев или иных тепловых агрегатов. Цель изобретения - повышение прочности. Способ формования включает подачу массы в форму с последующим прессованием пуансоном, причем в процессе прессования форму и пуансон подвергают действию вибрации. При этом вначале на форму воздействуют вибрациями снизу, направление которых совпадает с направлением прессования, на протяжении 0,15 - 0,2 периода формования с виброускорением, равным 30 - 36 м/с2. Затем замыкают формуемую смесь между днищем формы и пуансоном и воздействуют вибрациями сверху того же направления на протяжении 0,2 - 0,4 периода формования с виброускорением, равным 60 - 100 м/с2, при одновременном приложении давления 0,06 - 0,1 МПа. Затем в течение оставшегося времени периода формования воздействуют одновременно вибрациями сверху и снизу при тех же параметрах вибрации и прессования. 1 табл., 1 ил.

8

У

w

4

1 Ю

////

| Способ изготовления бетонных изделий | 1976 |

|

SU599973A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Виброударная площадка для уплотнения бетонных смесей в форме | 1985 |

|

SU1316827A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ формования | 1975 |

|

SU688111A3 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-07—Подача