Изобретение относится к способу получения азотированного фосфатного стекла, обладающего улучшенными эксплуатационными свойствами, которое может быть использовано в оптоэлектронике.

Цель изобретения - повышение микротвердости, снижение коэффициента линейного термического расширения стекла за счет увеличения содержания в стекле химически связанного азота.

Способ осуществляют следующим образом. В шихту, состоящую из фосфатов цинка и магния, вводят нитриды бора, алюминия так, чтобы в стекле химически связанного

азота было 10-50 мол.%, корундовый или платиновый тигель, закрытый крышкой из того же материала, и помещают в электрическую печь сопротивления. Темперагуру в печи поднимают до температуры на 100- 200°С выше температуры плавления исходных фосфатов и выдерживают при этой температуре 30-45 мин, затем резко охлаждают. Окислительные условия обеспечиваются варкой в электропечи в окислительной атмосфере (воздух) в тигле, выполненном из веществ, не содержащих восстановителей, а также отсутствием в шихте восстановителей.

а о

Если в шихту вводят нитрид бора, магния, синтез проводят в корундовых тиглях, если вводят нитрид алюминия - в платиновых. Проведение процесса в окислительной атмосфере позволяет предотвратить не только восстановление фосфора в указанных температурных пределах, но и обеспечивает более полное вхождение нитридов в фосфатные стекла.

Исходное стекло имеет состав, мол.%: ZnO 25; MgO 0,25; P20s 50.

Пример 1. Шихту, содержащую, г: Zn(H2Pp4}zx2H20 5,9; Мд(РОз)2 3.6; BN 0,26, перемешивают, помещают в корундовый тигель и плотно закрывают корундовой крышкой. Затем тигель устанавливают в электрическую печь сопротивления с исходной температурой 900°С, после чего температуру в печи поднимают до 1200°С и выдерживают при этой температуре 45 мин. Затем тигель из печи вынимают, расплав стекломассы выливают на стальную подложку. Готовое стекло отжигают при 600°С в течение 30 мин. Полученное стекло стабильно, прозрачно и имеет низкий коэффи- циент преломления. Масса полученного образца стекла 8,6 г. Содержание химически связанного азота в пересчете на BN 20 мол.%.

П р и м е р 2. Шихту, содержащую, г: Zn(H2P04)2 -2Н20 5,9; Мд(РОз)2 3,6; BN 0,2; AIN 0,11, перемешивают, засыпают в платиновый тигель и закрывают его крышкой. Тигель с шихтой помещают в электропечь при 950°С, поднимают температуру до 1250°С и выдерживают при этой температуре в течение 50 мин, после чего тигель из печи вынимают. Готовое стекло стабильно, прозрачно, имеет низкий коэффициент преломления. Масса полученного образца 8,7 г.

Содержание химически связанного азота в пересчете на BN 15 мол.% + AIN - 5 мол.%.

Пример 3. Смесь Zn(POa)2, Мд(РОзЬ и AIN перемешивают, засыпают в платиновый тигель, который закрывают крышкой, Тигель с шихтой помещают в электропечь при900°С, поднимают температу до 1300°С и выдерживают в течение 45 мин, после чего тигель вынимают. Готовое стекло отжигают при 600°С в течение 30 мин. Полученное стекло стабильно, прозрачно, имеет низкий коэффициент преломления.

Стекло содержит азот в пересчете на AIN 15 мол.%.

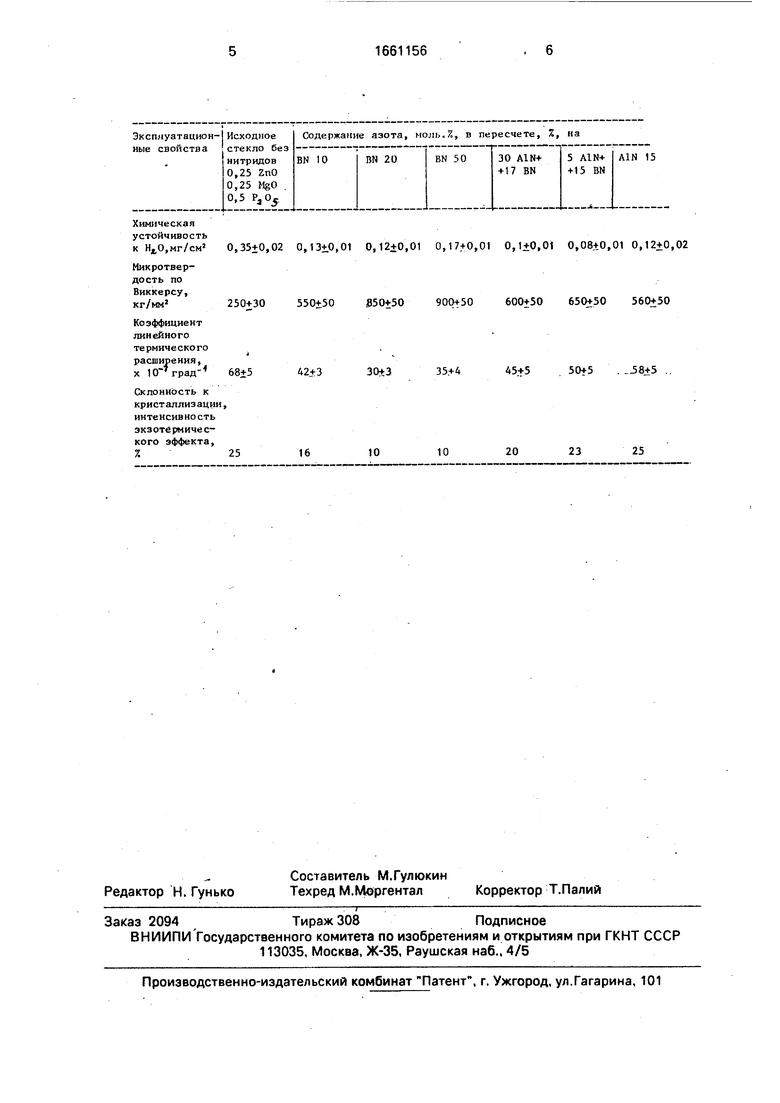

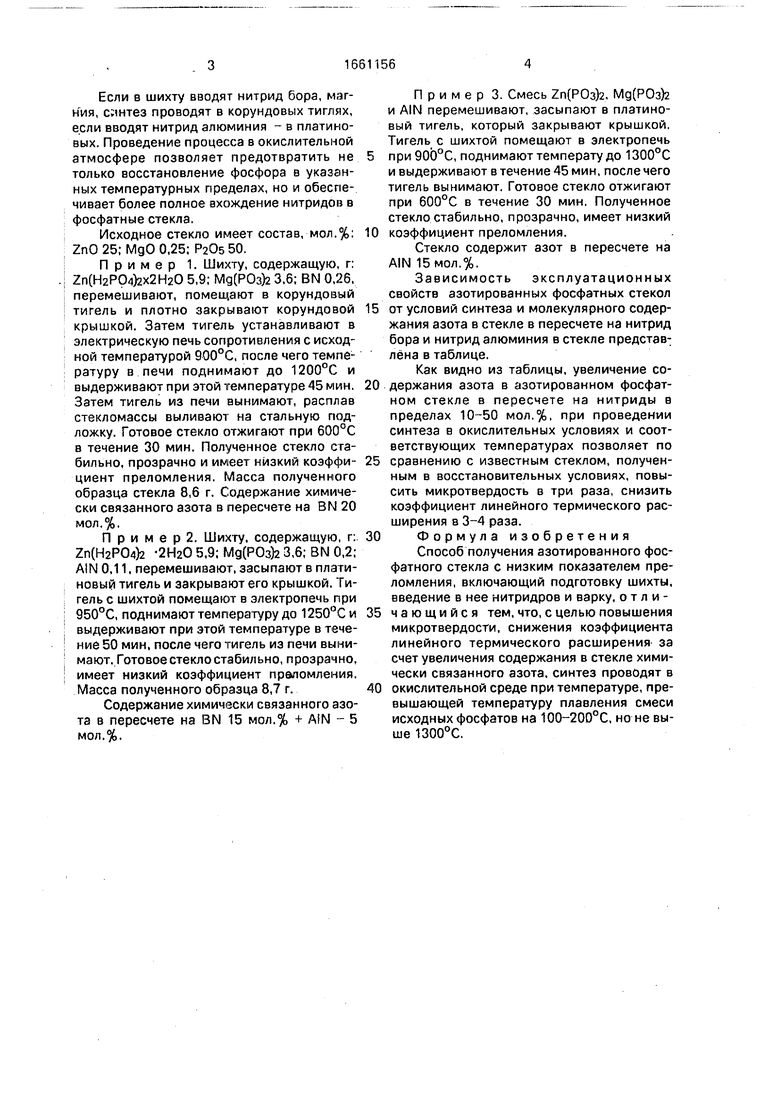

Зависимость эксплуатационных свойств азотированных фосфатных стекол от условий синтеза и молекулярного содержания азота в стекле в пересчете на нитрид бора и нитрид алюминия в стекле представлена в таблице.

Как видно из таблицы, увеличение содержания азота в азотированном фосфатном стекле в пересчете на нитриды в пределах 10-50 мол.%, при проведении синтеза в окислительных условиях и соответствующих температурах позволяет по сравнению с известным стеклом, полученным в восстановительных условиях, повысить микротвердость в три раза, снизить коэффициент линейного термического расширения в 3-4 раза.

Формула изобретения

Способ получения азотированного фосфатного стекла с низким показателем преломления, включающий подготовку шихты, введение в нее нитридров и варку, отличающийся тем, что, с целью повышения микротвердости, снижения коэффициента линейного термического расширения за счет увеличения содержания в стекле химически связанного азота, синтез проводят в окислительной среде при температуре, превышающей температуру плавления смеси исходных фосфатов на 100-200°С, но не выше 1300°С.

Химическая

устойчивость

к НлО,мг/см 0,35+0,02 0,13+0,01 0,12+0,01 0,17+0,01 0,1+0,01 0,08+0,01 0,12+0,02

Микротвердость по Виккерсу, кг/мм2 250+30 550+50 850+50 900+50 600+50 650+50 560+50

Коэффициент

линейного

термического

расширения,

х 1 (Г град-1 68+542+330+335+445+5

Склонность к кристаллиэ ации, интенсивность экзотермического эффекта,

25

50+5 38+5

16

10

10

20

23

25

50+5 38+5

10

20

23

25

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ НИТРИДА БОРА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2011 |

|

RU2473471C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2023 |

|

RU2822148C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЙ-АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2022 |

|

RU2801023C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| Способ получения керамического порошкового материала на основе нитридоборида магния (MgNB) | 2024 |

|

RU2840617C1 |

| СОСТАВ ЛЕГКОПЛАВКОГО СТЕКЛА ДЛЯ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛОВ И КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА И СПОСОБ СКЛЕИВАНИЯ ОПТИЧЕСКИХ И ЛАЗЕРНЫХ ЭЛЕМЕНТОВ ДАННЫМ СОСТАВОМ | 2022 |

|

RU2800277C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2399601C2 |

| Шихта для получения изделий из нитрида алюминия | 1981 |

|

SU1002273A1 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| ОПТИЧЕСКОЕ ФОСФАТНОЕ СТЕКЛО | 2010 |

|

RU2426701C1 |

Изобретение относится к области получения фосфатных стекол с низким показателем коэффициента преломления, которые могут быть использованы в оптоэлектронной промышленности. Цель - повышение микротвердости, снижение коэффициента линейного термического расширения стекла за счет увеличения содержания в стекле химически связанного азота. Способ включает следующие операции. Составляют шихту, состоящую из фосфатов цинка и магния, в которую вводят нитриды бора и алюминия, в таком количестве, чтобы содержание связанного азота в стекле в пересчете на нитриды было 10 - 50 мол.%. Шихту помещают в тигель, материал которого не содержит катионов, входящих в состав нитридов, и осуществляют синтез стекла в окислительных условиях при температурах на 100 - 200°С выше температуры плавления смеси исходных фосфатов, но не выше 1300°С. После синтеза стекло резко охлаждают до комнатной температуры. Химическая устойчивость стекла к воде 0,08 - 0,170 мг/см2, микротвердость 300 - 900 кг/мм2, ТКЛР (30 - 62).10-7 1/К. 1 ТАБЛ.

| Лисицима Е.А., Халилов В.Д., Коря вин А.А | |||

| и Гончарова Л.И | |||

| Фосфатные стекла, содержащие азот | |||

| - Физика и химия стекла, 1987, т | |||

| Насос | 1917 |

|

SU13A1 |

| Способ смены деревянных мостовых ферм | 1922 |

|

SU473A1 |

| Peldmeyer M.R., Day D.E | |||

| Preparation and properties of nitrogen doped phosphate glasses | |||

| - J | |||

| Amer | |||

| Ceram | |||

| Soc., 1985, V | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

Авторы

Даты

1991-07-07—Публикация

1988-05-23—Подача