Изобретение относится к неорганической химии и порошковой металлургии, в частности к способу получения нитридоборида магния (MgNB9) и композитов на его основе. Нитридоборид магния - MgNB9, представляет собой химическое соединение магния, бора и азота. MgNB9 относится к высокобористым соединениям с наличием икосаэдрических структурных единиц. Такие материалы обладают рядом общих свойств - это обычно повышенные температуры плавления, радиационная стойкость и коэффициент Зеебека [David Emin, Proposed high-power beta cells from MgAlB14-type icosahedral-boron semiconductors // AIP Advances, 2019, 9, 055226, doi: 10.1063/1.5108742].

Авторами работы [P. Hermet, S. Goumri-Said, M.B. Kanoun and L. Henrard, First-Principles Investigations of the Physical Properties of Magnesium Nitridoboride // J. Phys. Chem. C, 2009, 113, 4997-5003] на основании проведённых комплексных исследований структурных, электронных, диэлектрических, динамических и упругих свойств MgNB9 с использованием первопринципных методов расчёта было показано, что физические свойства MgNB9 схожи со свойствами полупроводников III-V. Кроме того, этот материал механически стабилен, его объемный модуль и модуль сдвига больше, чем у полупроводников III-V. MgNB9 является положительным одноосным тригональным непрямозонным полупроводником с шириной запрещённой зоны 1,76 эВ и смешанным ионно-ковалентным типом связи, что приводит к некоторым потенциальным применениям этого нового боридного материала в оптоэлектронике коротковолнового диапазона и высокотемпературных, высокомощных и высокочастотных электронных устройствах.

Впервые это соединение было обнаружено при выращивании монокристаллов MgB2 в тигле из BN [A. Mironov, S. Kazakov, J. Jun, J. Karpinski J. MgNB9, a new magnesium nitridoboride // Acta Crystallographica, Section C, 2002, 58, i95-i97. DOI: 10.1107/S0108270102009253]. MgNB9 синтезировали из смеси 5Mg - B в тигле из BN, который помещали в вольфрамовый контейнер и подвергали реакции под высоким давлением и при высокой температуре в аппарате высокого газового давления. Сначала поднимали давление аргона до 100 МПа, затем поднимали температуру до 1600°C, выдерживали в течение 1 часа, поддерживая давление аргона 100 МПа, а затем ступенчато охлаждали до комнатной температуры. Образовавшиеся в результате синтеза черные гексагональные кристаллы призматической формы извлекали из тигля с целью изучения структуры и некоторых свойств этих кристаллов. Для извлечения кристаллов MgNB9 тигель измельчали. Энергодисперсионный рентгеновский анализ показал присутствие Mg, B и N. На основе монокристаллических рентгеновских данных была определена структура нового нитридоборида магния MgNB9.

Недостатками данного способа получения MgNB9 являются: использование техники высокого газового давления, использование внешнего источника нагрева, а также использование в качестве источника азота тигля из нитрида бора, который по завершению процесса синтеза необходимо было механически раздробить для извлечения кристаллов MgNB9.

В работе [N.D. Zhigadlo, Crystal growth of hexagonal boron nitride (hBN) from Mg-B-N solvent system under high pressure // Journal of Crystal Growth, 2014, 402, 308–311] сообщалось, что при проведении экспериментов по синтезу гексагонального нитрида бора (h - BN) авторы наблюдали образование черных гексагональных кристаллов призматической формы, которые, согласно рентгеновским данным, представляли собой фазу MgNB9. Соединение MgNB9 получали из смеси порошков аморфного B, аморфного нитрида бора (BN) и чешуек Mg, взятых в молярном соотношении 1,2:0,1:1. Смесь помещали в тигель из BN и нагревали при высоком давлении (~2,5 ГПа), создаваемом ансамблем наковален, изготовленных из карбида вольфрама, до температур близких к 2000°C. Жидкий Mg и пары Mg взаимодействовали с материалом тигля (BN). Продукт реакции содержал черные гексагональные кристаллы призматической формы, которые, согласно рентгеновским исследованиям, представляли собой соединение MgNB9. При повышении температуры и давления это соединение распадалось на две фазы h - BN и MgB2.

Недостатками данного способа получения MgNB9 являются: использование техники высокого давления и высокой температуры (HPHT), использование внешнего источника нагрева, а также использование тигля из нитрида бора, который являлся источником азота.

В работе [P. Badica, M. Burdusel1, S. Popa, I. Pasuk, I. Ivan, H. Borodianska, O. Vasylkiv, A. Kuncser, A. M. Ionescu, L. Miu and G. Aldica Reactive spark plasma sintering of MgB2 in nitrogen atmosphere for the enhancement of the high-field critical current density // Supercond. Sci. Technol. 2016, 29, 105020. http://dx.doi.org/10.1088/0953-2048/29/10/105020] MgNB9 получали при обработке порошка MgB2 в установке плазменного искрового спекания (SPS) в атмосфере азота. Порошок MgB2 (3 г) помещали в графитовый тигель. Давление азота в процессе SPS повышали до 80 МПа. Температуру обработки увеличивали с различной скоростью до 1150°C. В результате взаимодействия порошка MgB2 с газообразным азотом на границах кристаллов MgB2 образовывалось соединение MgNB9. Содержание фазы MgNB9 в продукте увеличивалось с уменьшением скорости нагрева. Отмечалось, что эта фаза имеет слоистую морфологию.

К недостаткам данного способа синтеза MgNB9 следует отнести: использование внешнего источника нагрева, а также недостаточно высокую производительность, так как MgNB9 образуется в небольших количествах только вдоль границ зерен MgB2.

В качестве прототипа выбран способ получения боронитрида магния (MgNB9), описанный в работе [J. Karpinski, S.M. Kazakov, J. Jun, M. Angst, R. Puzniak, A. Wisniewski and P. Bordet Single crystal growth of MgB2 and thermodynamics of Mg-B-N system at high pressure // Physica C Superconductivity 2003, 385 (1-2) 42 48. DOI: 10.1016/S0921-4534(02)02308-0]. Смесь порошков магния и бора, взятых с избытком магния Mg:B=1:1,2 по отношению к стехиометрическому составу Mg + 2B, помещали в тигель из нитрида бора и нагревали в печи высокого давления в атмосфере аргона 100< Р<1400 МПа до температур 1250-1700°С. В результате были получены гексагональные черные кристаллы нитрида MgNB9. Источником азота служил тигель из нитрида бора, который реагировал с расплавом Mg и B, образуя соединение MgNB9.

Недостатками данного способа получения MgNB9 являются: необходимость использования специального оборудования для создания высокого давления, использование внешнего источника нагрева, а также использование в качестве источника азота тигля из нитрида бора.

Техническим результатом предлагаемого способа является снижение технологических затрат при осуществлении синтеза керамических порошковых материалов на основе MgNB9 в режиме самораспространяющегося высокотемпературного синтеза в атмосфере азота.

Технический результат достигается тем, что способ получения керамического порошкового материала на основе MgNB9 включает приготовление экзотермической смеси порошков Mg и B с мольным соотношением 1/9 ≤ Mg/B ≤ 3,6/9, размещение приготовленной смеси в реакторе в виде спрессованной компактной заготовки или в насыпном виде, инициирование реакции в режиме самораспространяющегося высокотемпературного синтеза (СВС) в атмосфере азота, причём исходные компоненты смеси Mg и B берут в мольном соотношении 1/9 ≤ Mg/B ≤ 3,69 при давлении азота 0,5 < PN2 < 6,0 МПа.

В частном случае в смесь порошков Mg и B может быть добавлен порошок алюминия в количестве не более 1 моля. В этом случае в СВС-продукте, помимо боронитрида магния (MgNB9), будет содержаться алюмоборид магния (MgAlB14). Фазы MgNB9 и MgAlB14 представляют собой соединения с высоким содержанием бора, характеризующиеся необычными свойствами, связанными с наличием икосаэдрических групп бора. Использование этих соединений в бета-батареях может обеспечить электрическую мощность, значительно превышающую мощность существующих бета-батарей [David Emin, Proposed high-power beta cells from MgAlB14-type icosahedral-boron semiconductors // AIP Advances, 2019, 9, 055226, doi: 10.1063/1.5108742].

Способ получения порошков MgNB9 и керамических материалов на его основе в соответствии с предлагаемым изобретением осуществляют следующим образом. Реакционную смесь элементных порошков аморфного бора чёрного марки Б-99А (ТУ 1-92-154-90, размер частиц 1 - 0,7 мкм) и магния марки МПФ - 3 (размер частиц не более 100 мкм) в определённой пропорции тщательно смешивают до получения однородной смеси. Магний является легкоплавким металлом (Тпл = 650°С, Ткип = 1105°С) с относительно высоким равновесным давлением пара. Сублимация магния при подъёме температуры в реакционной зоне приводит к снижению его содержания. Для компенсации сублимационных потерь необходимо увеличивать концентрацию магния в исходной смеси, рассчитанной на получение стехиометрического соединения MgNB9. Опытным путем были определены оптимальные параметры СВ-синтеза (состав исходной смеси и давление азота в СВС-реакторе), при которых продукты содержат максимальное количество боронитрида магния (MgNB9). Исходные компоненты смеси Mg и B берут в мольном соотношении (1/9 ≤ Mg/B ≤ 3,6/9) при давлении азота 0.5 < PN2 < 6 МПа. При таких параметрах синтеза получают продукты с максимальным содержанием MgNB9. При отклонении от указанного соотношения в сторону увеличения или уменьшения уменьшается выход целевой фазы MgNB9. При уменьшении мольного соотношения Mg/B ≤ 1/9 в шихте содержится недостаточно Mg для полного превращения шихты в MgNB9.

При увеличении мольного соотношения Mg/B > 3,6/9 также уменьшается выход целевой фазы. В продуктах горения в атмосфере азота смеси порошков Mg и B при приведённых мольных соотношениях присутствуют две фазы MgNB9 и BN. В зоне горения происходят параллельные реакции образования этих фаз. Скорость образования MgNB9 зависит от размеров частиц магния (дисперсности), уменьшаясь с увеличением размеров частиц. Магний обладает невысокими температурами плавления и кипения (Тпл = 650°С, Ткип = 1105°С). Максимальные температуры в зоне горения составов, представленных в заявке, выше температуры плавления магния. Это приводит к плавлению, коагуляции и увеличению размеров частиц магния, что снижает скорость образования фазы MgNB9 и увеличивает долю бора связанного в BN. Увеличение содержания магния в исходной смеси приводит к увеличению взаимных контактов частиц магния, ускорению коагуляции и снижению содержания целевой фазы (MgNB9) в конечном продукте. С этим обстоятельством связано установление верхнего предела соотношения компонентов шихты. В качестве граничного значения взяли состав, при котором продукт синтеза содержит 64% мас. MgNB9. Подобные процессы плавления и коагуляции частиц кремния в зоне горения наблюдались при СВ-синтезе нитрида кремния [А.С. Мукасьян, В.М. Мартыненко, А.Г. Мержанов, И.П. Боровинская, М.Ю. Блинов. О механизме и закономерностях горения кремния в азоте // Физика горения и взрыва. 1986 Т. 22, №5. С. 43-49].

При давлении азота в СВС-реакторе PN2 ≤ 0,5 МПа осуществить синтез в режиме горения не представляется возможным (смеси не горят). Использование давления азота PN2 > 6,0 МПа не приводит к увеличению содержания MgNB9, но при этом непроизводительно увеличивается расход азота.

Введение в смесь порошков Mg и B порошка алюминия в количестве более 1 моля приводит к появлению в синтезированном продукте нежелательной примеси – алюмомагнезиальной шпинели MgAl2O4.

Полученную смесь порошков в определённой пропорции (массой - 10-20 г) засыпают в стальные пресс-формы диаметром 15-20 мм, высотой 18-20 мм и прессуют под давлением 5,0-8,0 МПа. Спрессованные цилиндрические образцы устанавливают на керамическую подложку в СВС-реактор, который заполняют азотом до давления 0,5 < PN2 < 6,0 МПа. Вольфрамовой спиралью инициируют процесс самораспространяющегося высокотемпературного синтеза. После завершения экзотермической реакции полученный керамический материал охлаждают и извлекают из СВС-реактора. Продукт синтеза представляет собой пористый спёк, который измельчают до необходимой дисперсности. СВС протекает в течение 60 секунд, а весь процесс синтеза занимает не более 60 минут. Полученный порошок анализируют рентгенографическим, микроструктурным и химическим методами.

Сущность предлагаемого способа подтверждается следующими примерами.

Пример 1

Готовят смесь порошков магния и бора стехиометрического состава (Mg + 9B), состоящую из 2,0 г Mg (марка МПФ - 3) и 8,0 г бора аморфного чёрного (марка Б99А), рассчитанную на получение нитридоборида магния MgNB9. Порошки тщательно смешивают до получения однородной смеси. Полученную смесь порошков (масса 10 г) засыпают в стальную пресс-форму диаметром 15 мм и прессуют на гидравлическом прессе под давлением ~ 7,0 МПа. Получают цилиндрический образец диаметром 15 мм и высотой ~ 25-30 мм с относительной плотностью ~ 0,45, который устанавливают на керамической подставке в СВС-реактор, который заполняют азотом до PN2 = 3,0 МПа. Процесс самораспространяющегося высокотемпературного синтеза инициировали, подавая импульс тока на вольфрамовую спираль. После завершения синтеза полученный керамический материал охлаждали и извлекали из СВС-реактора. Продукт синтеза представлял собой пористый спёк, который измельчали до необходимой дисперсности. Полученный порошок на основе MgNB9 подвергали рентгенофазовому, электронномикроскопическому и химическому анализам. По данным рентгенофазового анализа в СВ-синтезированном продукте фиксируются 78,8% MgNB9 и 21,2 мас.% гексагонального нитрида бора h - BN.

Ввиду высокой летучести магния при температурах СВ-синтеза содержание его в смеси уменьшается, что способствует образованию в продукте h - BN. Для компенсации потерь необходимо увеличивать концентрацию магния в исходной смеси.

Пример 2

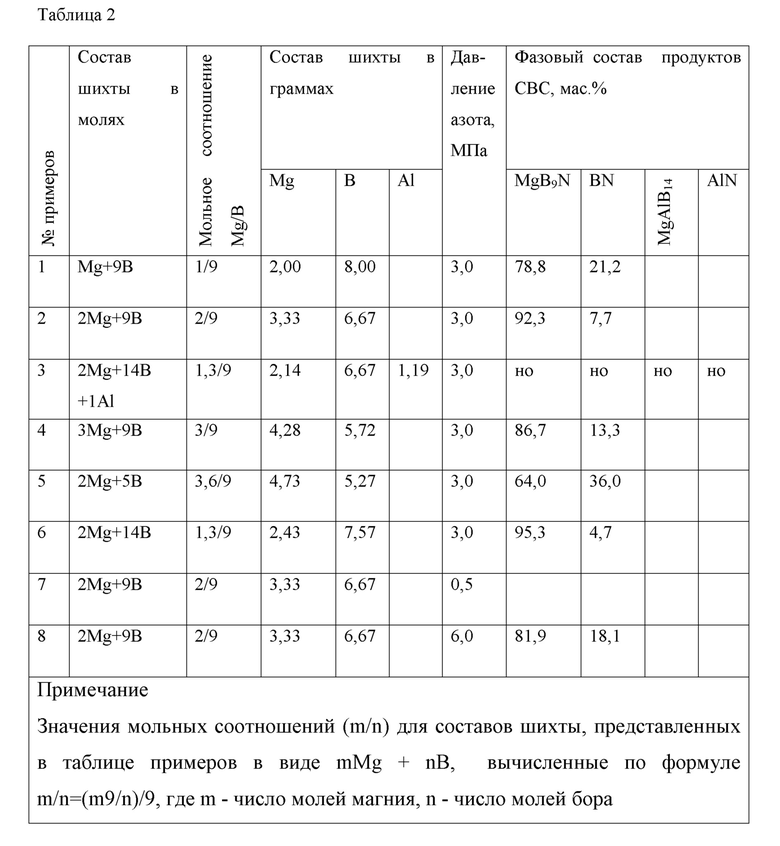

Готовят порошковую реакционную смесь нестехиометрического состава (2Mg + 9B), состоящую из 3,33 г Mg (марка МПФ 3) и 6,67 г бора аморфного чёрного (марка Б99А). Избыток магния позволяет восполнить потерю от сублимации магния и получить продукт с меньшим количеством h - BN. Порошки тщательно смешивают до получения однородной смеси. Полученную смесь порошков (масса 10 г) засыпают в стальную пресс-форму диаметром 15 мм и прессуют на гидравлическом прессе под давлением ~ 7,0 МПа. Получают цилиндрический образец диаметром 15 мм и высотой ~ 25-30 мм с относительной плотностью ~ 0,45, который устанавливают на керамической подставке в СВС-реактор, который заполняют азотом до давления PN2 = 3,0 МПа. Процесс самораспространяющегося высокотемпературного синтеза инициировали, подавая импульс тока на вольфрамовую спираль. После завершения синтеза полученный керамический материал охлаждали и извлекали из СВС-реактора, продукт измельчали до необходимой дисперсности. Полученный порошок MgNB9 подвергали рентгенофазовому, электронномикроскопическому и химическому анализам. По данным рентгенофазового анализа (фиг. 1) основной фазой СВ-синтезированного продукта является MgNB9. На дифрактограмме фиксируются также отражения, принадлежащие гексагональному нитриду бора. По данным количественного рентгенофазового анализа содержание нитрида бора составило ~ 7,7 мас.%.

Содержание кислорода, азота и водорода в синтезированном продукте MgNB9 определяли с помощью анализатора кислорода, азота и водорода LECO ONH836 (Том ЦКП) (таблица 1).

Таблица 1

Пример 3

Готовят порошковую реакционную смесь состава (2Mg+14B+1Al), состоящую из 2,14 г Mg (марка МПФ 3), 6,67 г бора аморфного чёрного (марка Б99А) и 1,19 г алюминия (марка АСД-4), рассчитанную на получение керамического порошкового материала, содержащего MgNB9 и MgAlB14. Далее процедуру подготовки порошковой смеси к синтезу осуществляли аналогично примерам 1 и 2.

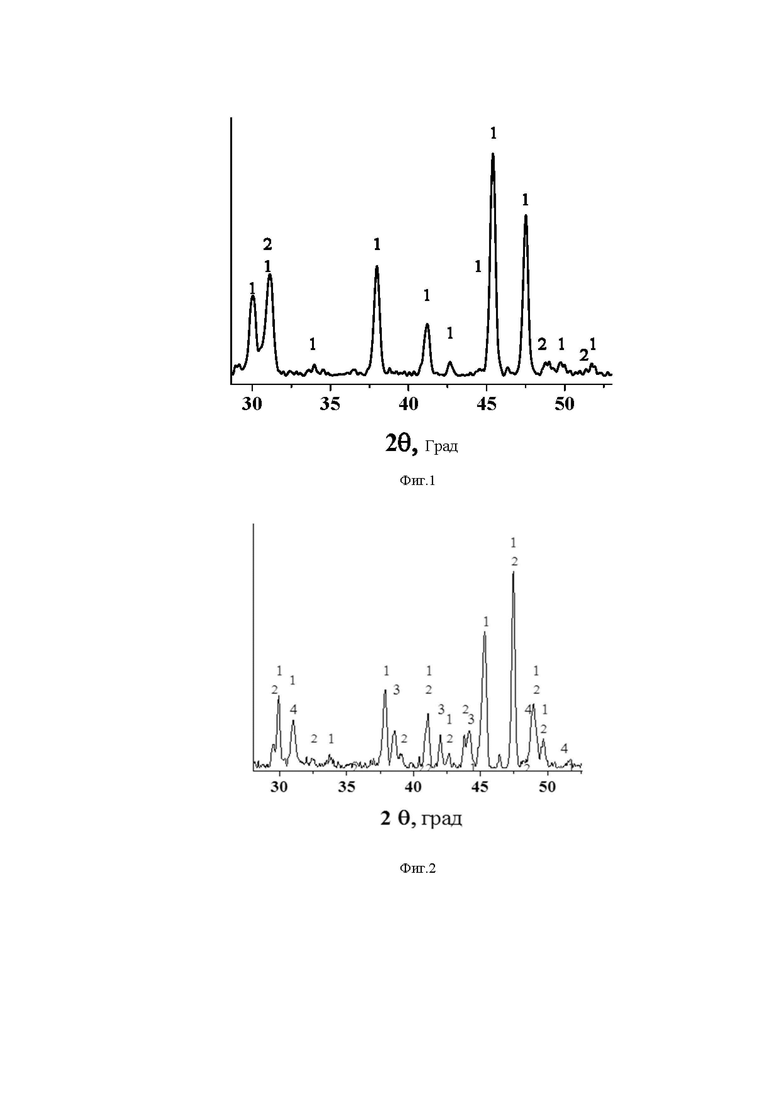

По данным рентгенофазового анализа, СВС-продукт содержит MgNB9, MgAlB14, h-BN, AlN (фиг. 2). Количественное содержание фаз не определяли, поскольку на дифрактограмме наблюдается перекрытие пиков от различных соединений.

Другие примеры изобретения осуществляли аналогично примерам 1, 2, 3. Примеры и фазовый состав синтезированных продуктов представлены в таблице 2.

Предложенный способ позволяет получать керамический порошковый материал на основе нитридоборида магния MgNB9. В отличие от прототипа, в предлагаемом способе отсутствует расход электроэнергии на нагрев реакционной смеси, поскольку синтез осуществляется в режиме горения, что снижает себестоимость процесса. Необходимое давление газа в предложенном способе значительно ниже, чем в прототипе, что наряду с отсутствием нагревательных элементов позволяет значительно упростить используемое оборудование (и понизить его стоимость), а также повысить безопасность процесса. Отказ от использования одноразовых тиглей из нитрида бора значительно снижает себестоимость целевого продукта синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнеупорной смеси, содержащей нитрид бора | 2021 |

|

RU2778748C2 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1998 |

|

RU2130336C1 |

| Способ получения покрытий из нанолистов нитрида бора | 2016 |

|

RU2613996C1 |

| Способ получения оптически прозрачной керамики на основе оксинитрида алюминия | 2023 |

|

RU2815897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ НИТРИДА БОРА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2011 |

|

RU2473471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1999 |

|

RU2163562C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ФЕРРОСПЛАВОВ, ЛИГАТУР И БЕСКИСЛОРОДНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИИ | 2018 |

|

RU2697305C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2571757C2 |

Изобретение относится к способу получения нитридоборида магния (MgNB9) и композитов на его основе. MgNB9 может быть использован в оптоэлектронике коротковолнового диапазона и высокотемпературных высокомощных и высокочастотных электронных устройствах. Способ получения керамического порошкового материала на основе нитридоборида магния (MgNB9), включающий приготовление реакционной смеси, состоящей из порошков магния и бора при мольном соотношении компонентов Mg:B, равном 1/9 ≤ Mg/B ≤ 3,6/9, синтез при воздействии температуры и давления газа. Приготовленную смесь размещают в реакторе, синтез осуществляют в режиме горения в атмосфере азота при давлении азота 0,5 < PN2 < 6,0 МПа. Предлагаемый способ позволяет получать керамический порошковый материал на основе нитридоборида магния MgNB9 с низкими эксплуатационными затратами, в том числе при отсутствии затрат электроэнергии на нагрев реакционной смеси. 3 з.п. ф-лы, 2 ил., 2 табл., 3 пр.

1. Способ получения керамического порошкового материала на основе нитридоборида магния (MgNB9), включающий приготовление реакционной смеси, состоящей из порошков магния и бора, синтез при воздействии температуры и давления газа, отличающийся тем, что реакционную смесь готовят из порошков магния и бора при мольном соотношении компонентов Mg:B, равном 1/9 ≤ Mg/B ≤ 3,6/9, приготовленную смесь размещают в реакторе, синтез осуществляют в режиме горения в атмосфере азота при давлении азота 0,5 < PN2 < 6,0 МПа.

2. Способ по п. 1, отличающийся тем, что реакционную смесь формируют в брикеты диаметром 15 мм и высотой ~ 25-30 мм с относительной плотностью ~ 0,45.

3. Способ по п. 1, отличающийся тем, что реакционную смесь насыпают в бумажные или из металлической сетки стаканы.

4. Способ по п. 1, отличающийся тем, что в реакционную смесь порошков магния и бора добавляют порошок алюминия в количестве не более одного моля.

| KARPINSKI J | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Саморазгружающаяся платформа | 1922 |

|

SU385A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| Способ получения огнеупорной смеси, содержащей нитрид бора | 2021 |

|

RU2778748C2 |

| Стенд для испытаний образцов на высокоскоростное кручение | 1988 |

|

SU1562746A1 |

| BADICA P | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2025-05-26—Публикация

2024-05-23—Подача