О

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1595808A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАКСИАЛЬНОГО ВЫСОКОЧАСТОТНОГО ГЕРМОВВОДА | 2024 |

|

RU2826694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВОЛЬТНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2778223C1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| Способ нанесения стекла на металлическую подложку | 1985 |

|

SU1465430A1 |

Изобретение относится к технологии изготовления металлостеклянных узлов с вакуумплотными спаями и может быть использовано в приборостроении, например при изготовлении электрических изоляторов и гермовводов. Цель - повышение качества спая за счет исключения переокисления металла в месте образования спая. В способе изготовления узлов из стекла и металла, включающем получение стеклянной заготовки по порошковой технологии, нагрев металлостеклянной сборки в печи до температуры образования спая, превышающей 800°С, выдержку и последующее охлаждение металлостеклянного узла, стеклянную заготовку получают с размерами, создающими при сборке зазоры между стеклянной заготовкой и металлическими деталями 0,5 - 0,7 мм в месте образования спая, и заполняют эти зазоры порошком того же состава, что и состав стеклянной заготовки. Нагрев металлостеклянной сборки до температуры образования спая, равной 1100 - 1145°С, осуществляют со скоростью 110 - 130°С/мин. Использование изобретения позволяет повысить выход годных изделий, упростить процесс изготовления стеклотаблетки и процесс сборки металлостеклянного узла. 1 ил.

Изобретение относится к технологии изготовления металлостеклянных узлов с вакуум-плотными спаями и может быть использовано в приборостроении, например, при изготовлении электрических изоляторов и гермовводов. ,

.Цель изобретения - повышение качества спая за счет исключения переокисления металла в месте образования спая.

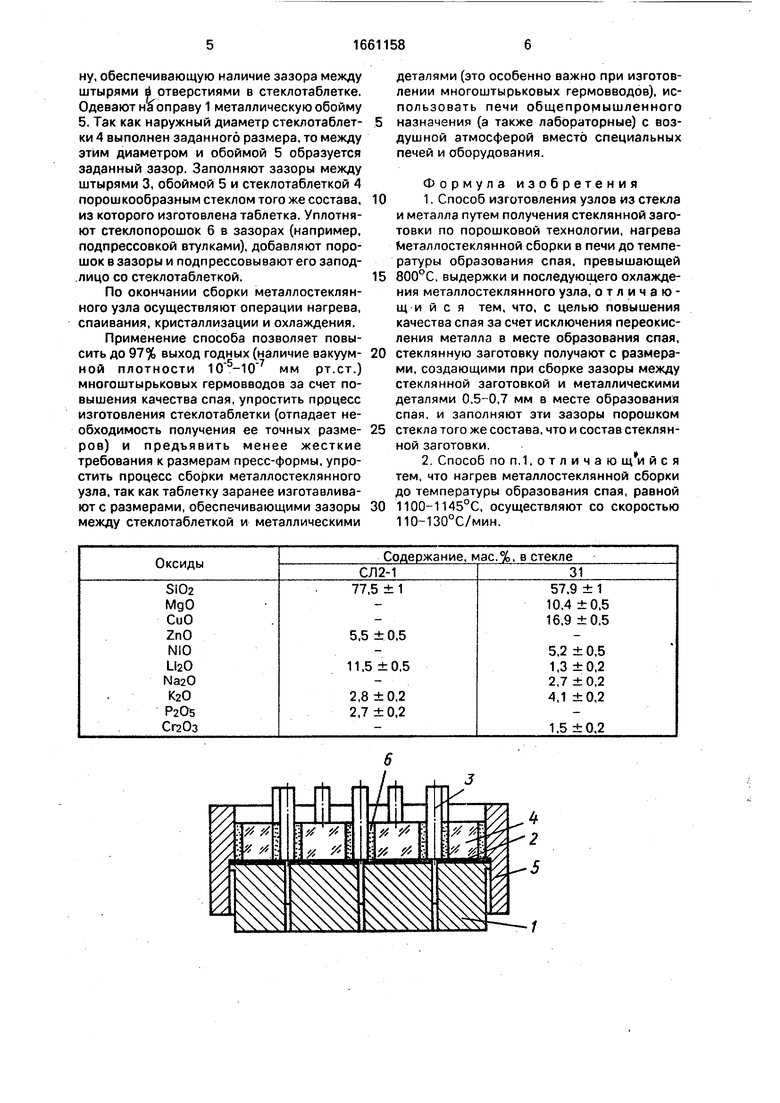

На чертеже представлена схема, реализующая способ.

Стеклянную заготовку (стеклотаблетку), изготовленную по порошковой технологии, получают с размерами, создающими при сборке зазоры между стеклянной заготовкой и металлическими деталями в месте образования спая, и заполняют эти зазоры порошкообразным стеклом того же состава, что и стеклотаблетка, при этом величина зазоров между стеклотаблеткой и металлическими деталями в месте образования спая находится в пределах 0,5-0,7 мм, а нагрев металлостеклянной сборки до температуры

ел

00

образования спая, равной 1100-1145°С, Осуществляют со скоростью 110- 130°С/мин.

Исключение зазоров между стеклотаб- леткой и металлическими деталями в месте. Образования спая путем заполнения этих зазоров, образованных при сборке металло- стеклянного узла, порошкообразным стеклом обеспечивает защиту металла в месте образования спая при высоких температурах ( 800°С) от переокисления, а следовательно, повышает качество и надежность спая.

Изготовление стеклянной заготовки (стеклотаблетки) с размерами, создающими при сборке зазоры между стеклотаблеткой и металлическими деталями в месте образования спая, упрощает изготовление стекло- таблетки, снижает требования к точности размеров пресс-форм, упрощает процесс Сборки, особенно при изготовлении много- щтырьковых гермовводоЕц и позволяет создать промежуточную прослойку из порошкообразного стекла между стеклотаблеткой и металлическими деталями в месте образования спая.

Способ осуществляют следующим образом.

Изготавливают стеклотаблетку, например, из стекла СЛ2-1 по порошковой технологии - прессованием смеси стекло- порошка с этиловым спиртом или парафином. При этом размеры пресс-формы выбирают такими, чтобы, с учетом дальнейшею Обжига (а следовательно, усадки) стекло- fa6neTKH, обожженная стеклотаблетка имела размеры, обеспечивающие при сборке ее с металлическими деталями зазоры в месте Образования спая в пределах 0,5-0,7 мм. Для компенсации пустот о зазорах при расплавлении стекла высоту отожженной стеклотаблетки выполняют на 10-15% более высоты (длины) спая. Собирают на металлической оправке металлостеклянный узел, состоящий из изготовленной по порошковой технологии стеклотаблетки и металлических деталей обоймы и штырей, например из нержавеющей стали 12Х18Н10Т. В качестве прокладочного материала используют слюду. Заполняют порошкообразным стеклом зазоры между обоймой и стеклотаблеткой. В качестве порошкообразного стекла используют то же стекло марки СЛ2-1, из которого прессуют стеклотаблетку. Уплотняют порошкообразное стекло в зазорах.

Так как дисперсность порошка стекла, измельченного в шаровой мельнице для последующего прессования стеклотаблетки, достаточно высока, то заполнение этим стеклом зазоров и уплотнение в них стекла

практических затруднений не вызывает. Разогревают одну муфельную печь до температуры 1100-1145°С в зависимости от конструкции металлостекля иного узла: однумногоштырьковые гермовводы нагревают до 1100°С, оправы-изоляторы - до 1145°С, вторую - до 680 - 720°С, третью - до 250- 450°С. В нагретую до 1100-1145°С печь помещают собранный металлостеклянный

0 узел (или партию узлов на технологической подставке) и нагревают узел до 1100- 1145°С в течение 9-10 мин. Продолжительность нагрева (9-10 мин) определяется временем выхода печи на режим 11005 1145°С после установки в нее металлостек- лянного узла, определяют скорость нагрева узла до температуры спаивания (110- 127°С/мин), При 1100-1145°С происходит спаивание стекла СЛ2-1 с нержавеющей

0 сталью 12Х18Н10Т. По достижении этой температуры узел выдерживают в печи в течение 5-7 мин, после чего перемещают его в печь с температурой 680-720°С, где выдерживают в течение 0,5-2,0 ч для осуще5 ствления кристаллизации стекла - образования ситалла. По окончании выдержки во второй печи металлоситалловый узел перемещают в печь с температурой 250-450°С, после заполнения рабочего пространства

0 этой печи металлоситалловыми узлами отключают нагрев этой печи и осуществляют охлаждение металлоситалловых узлов до комнатной температуры в режиме выключенной печи. Применение нержавеющей

5 стали 12Х18Н10Т и кристаллизующегося стекла СЛ2-1 в изоляторах и гермовводах обусловлено требованиями немагнитности и высокой механической и электрической прочности.

0 Кроме стекла СЛ2-1 можно использовать стекло 31, композиционный материал ПСТ 135-1, состоящий из смеси стекол СЛ2-1 и 31, и другие кристаллизующиеся стекла, Кроме стали 12Х18Н10Т используют

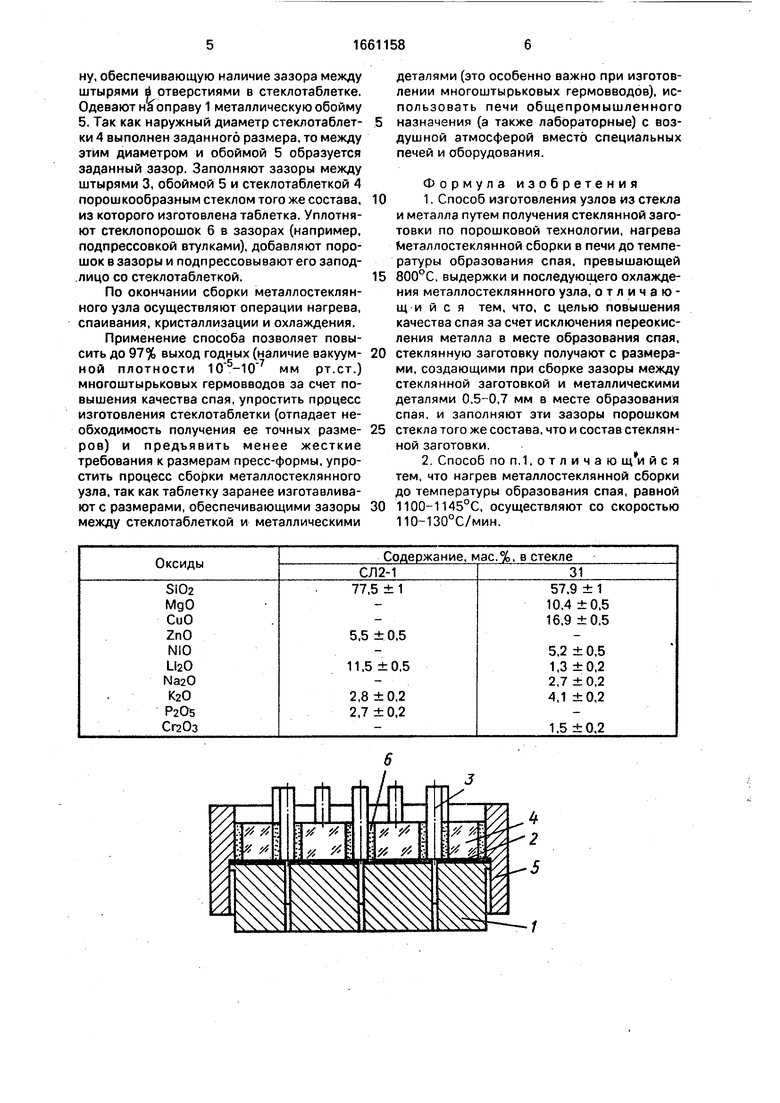

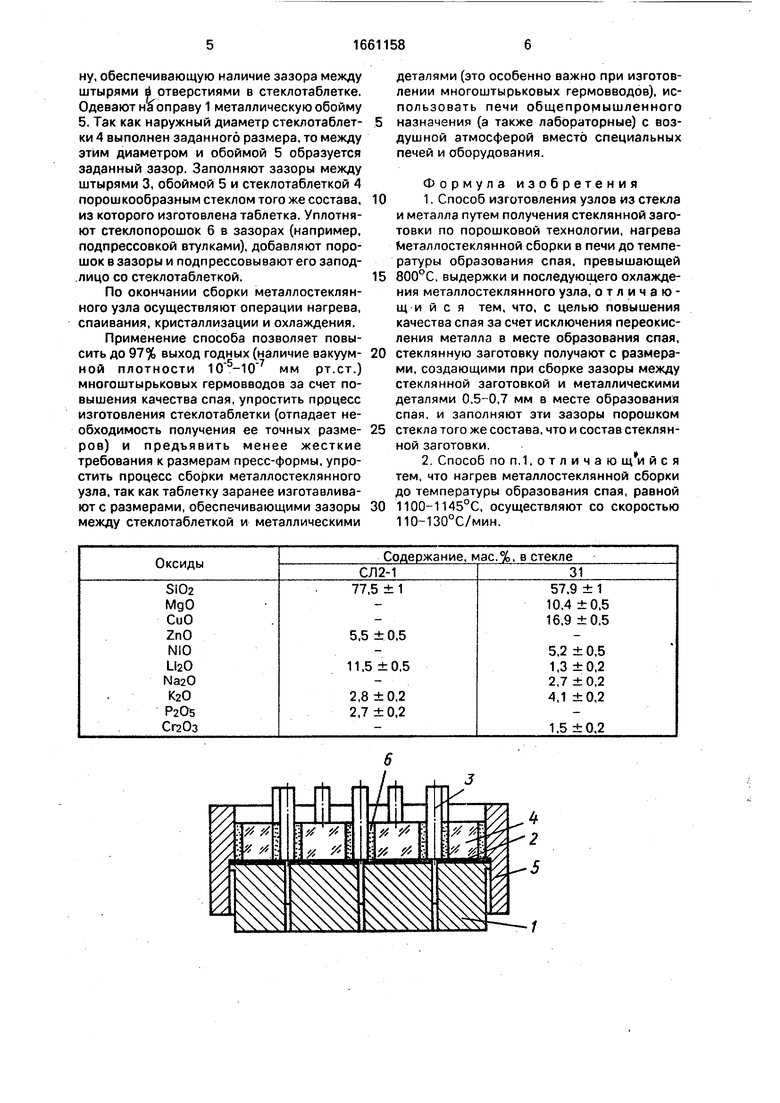

5 стали Х32НВ,Х25Н25Т,Х23Н13Т,Х23Н18Т. В таблице приведен химический состав стекол СЛ2-1 и 31,

На схеме приведены технологическая подставка (оправа) 1. слюда 2, штырь 3,

0 стеклотаблеткз 4, металлическая обойма 5, стеклопорошок 6.

На оправе 1 размещают слюду 2 (прозрачный мусковит или флогопит) и выполняют в последней отверстие под штыри 3,

5 Устанавливают штыри 3 (например, 15 шт.) Одевают на штыри стеклотаблетку 4 с количеством отверстий, соответствующим количеству штырей. При этом отверстия в стеклотаблетке имеют больший диаметр, чем диаметр штырей, на заданную величину, обеспечивающую наличие зазора между штырями и отверстиями в стеклотаблетке. Одевают на оправу 1 металлическую обойму 5. Так как наружный диаметр стеклотаблет- ки 4 выполнен заданного размера, то между этим диаметром и обоймой 5 образуется заданный зазор. Заполняют зазоры между штырями 3, обоймой 5 и стеклотаблеткой 4 порошкообразным стеклом того же состава, из которого изготовлена таблетка. Уплотняют стеклопорошок 6 в зазорах (например, подпрессовкой втулками), добавляют порошок в зазоры и подпрессовываютего заподлицо со стеклотаблеткой.

По окончании сборки металлостеклян- ного узла осуществляют операции нагрева, спаивания, кристаллизации и охлаждения.

Применение способа позволяет повысить до 97% выход годных (наличие вакуум- ной плотности мм рт.ст.) многоштырьковых гермовводов за счет повышения качества спая, упростить процесс изготовления стеклотаблетки (отпадает необходимость получения ее точных разме- ров) и предъявить менее жесткие требования к размерам пресс-формы, упростить процесс сборки металлостеклянного узла, так как таблетку заранее изготавливают с размерами, обеспечивающими зазоры между стеклотаблеткой и металлическими

деталями (это особенно важно при изготовлении многоштырьковых гермовводов), использовать печи общепромышленного назначения (а также лабораторные) с воздушной атмосферой вместо специальных печей и оборудования.

Формула изобретения

| Патент США Me 3573021, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-07-07—Публикация

1988-04-11—Подача