1

Изобретение относится к приборостроению, а именно к способам получения спаев между стеклом и различи ными металлами.

Цель изобретения - обеспечение формирования стеклозаготовки диаметром до 1,65 мм на гермовводе при изготовлении спаев.

Стеклозаготовку формируют в постоянном электрическом поле в течение нескольких секунд непосредственно на металлическом гермовводе. Далее следуют сушка и обжиг стеклозаготовки при температуре спекания стекла, сборка металлостеклянного узла, нагрев до температуры растекания стекла и охлаждение сборки.

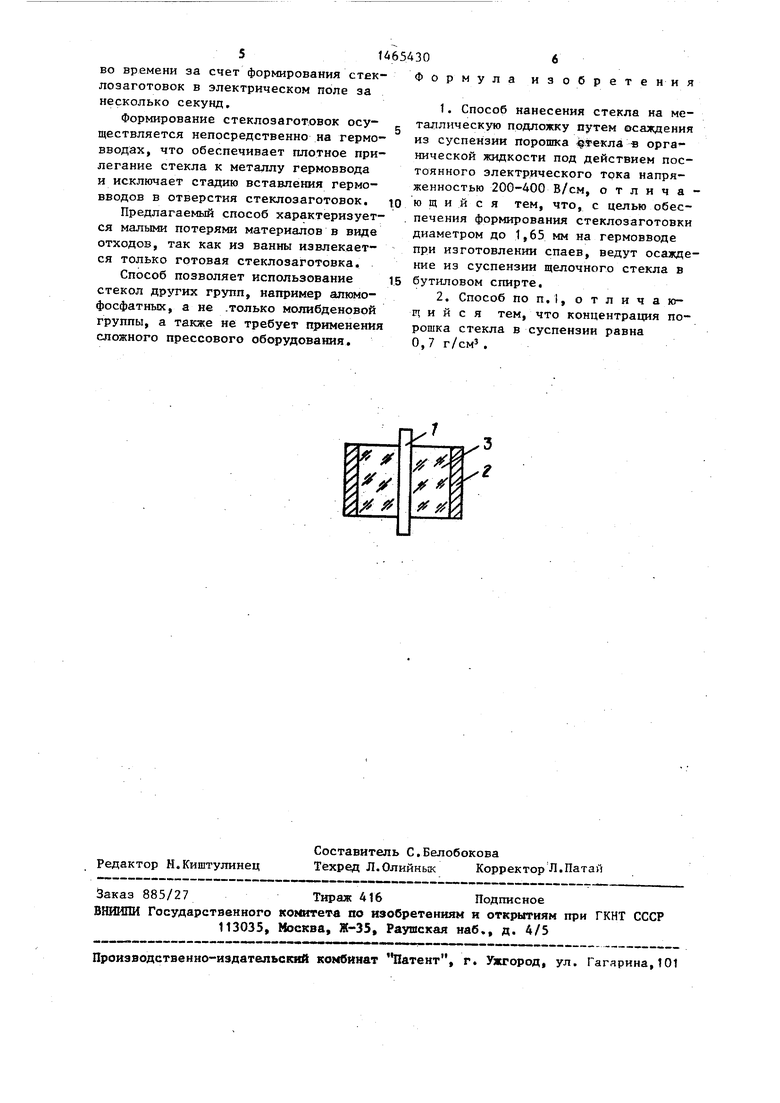

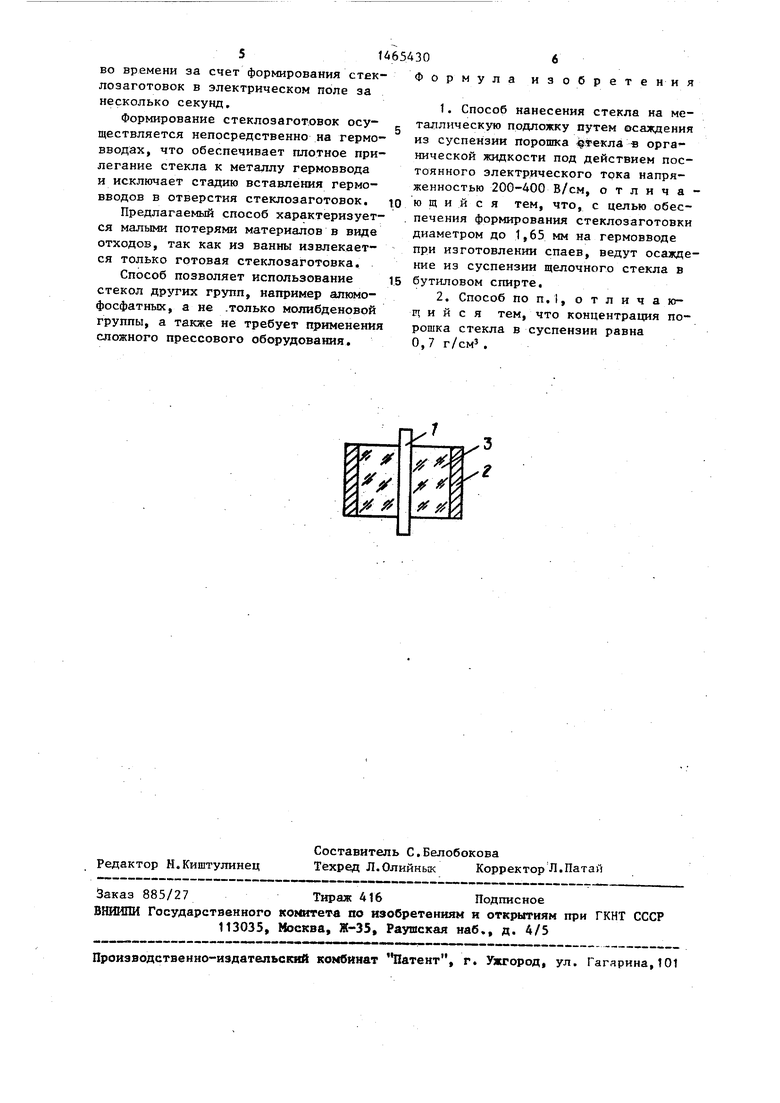

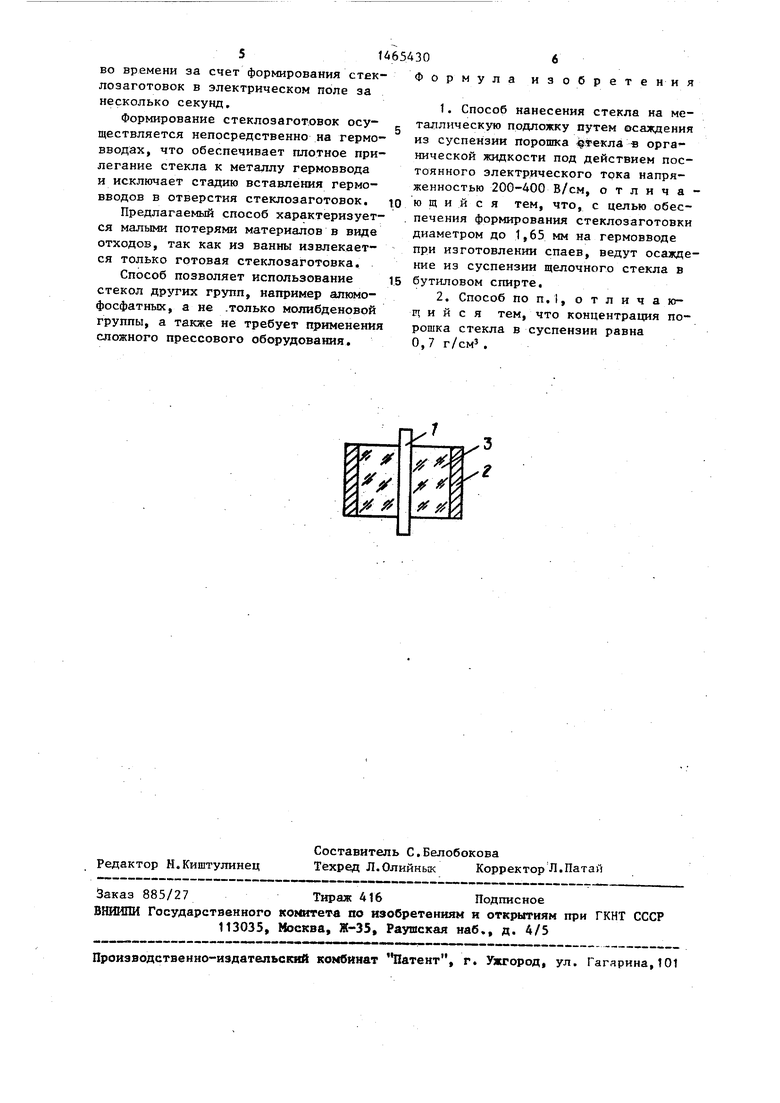

На чертеже представлена схема, поясняющая предлагаемый способ, где приняты следующие обозначения: 1 - гермоввод, 2 --корпус детали, 3 - стеклозаготовка.

Стеклозаготовку 3 заданного размера формируют из суспензии стекло- порошка в бутиловом спирте в электрическом поле напряженностью 200- 400 В/см в течение нескольких секунд непосредственно на металлическом гермовводе 1. Время .осаждения выбирают по предварительно снятой градуировоч- ной кривой. При этом получают плотную

1

О) О1

СО

10

20

25

однородную стеклотаблетку без пор и пузьфейр плотно прилегающую к металлическому гермовводуо Стеклотаблетку высушивают и обжигают при температуре спекания стекла, Дапее следует сборка ме.таллостакляпного узла путем вставления стеклотаблетки 3 на гермо- вводе 1 в отверстие корпуса детали 2. Сборку нагревают до тe TIepaтypы растекания стекла и охлаждают,

.Пример, Из стекла алюмофос- - фатной группы (С-140), состава, мае.%: А1. 3,6; ZnO 7,1; MgO

1sO| BaO 9,0; Li;20 1jO; 9,3, го-15 мовводах из никеля, товят суспензию в шароЕЮй мельнице§ t tO С стекло С-140 300 г (кокцентрация .Оэ r/CM3)i .бутиловый спирт 300 мл- керамические шары 900 г.

Помол 17 ± 1 ч.

Суспензию после помола загружают в BaHiiy из непроводящего материала (стекла, кераг-шки и др.) с элeктpoдa vШJ расположенными параллельно или коаксиатгьно, причем одним из электродов является единичный гер- моввод или пакет из нескольких гер- мовводов из никеля диаметром 1 мм. При напряженности электрического поля 300 В/см снимают градуировочные кривые зависимости диаметра стекло-заготовки от времени осаждения. По этим кривым в зависимости от диамет- ра отверстий в корпусе детали выбирают необходимое время формирования стеклозаготовкИо Так при диаметре в корпусе мк в коаксиальной системе электродов проводят осалодение в течение 3 Со Да.пее стеклозаготовки сушат при 100 ± 10° С в течение ,10 + + 5 мин и обзкигают при 500 + в течение 10 ± 5 мин. Собирают метал- лостеклянный узел путем вставления стеклозаготовок на гермовводах в отверстия корпуса детатси, помещают сборку в печь с те1мпературой 540 + + и выдерживают в течение 10- 60 t-MH в зависимости от размеров детали и охлаждают вместе с печью„

Пример 2. Технологические операции те же, что н в примере 1., только стеклозаготовку формируют на гермовводе из ковара,, а обжиг стекло- заготовки и спаивание с корпусом из

30

заготовки и.спаивание ее с корпусом детали из легированной стали проводят в аргоне,

П р и м е р 4. Яз стекла алю мо- фосфатной группы (С-36) состава, мас,%: 59,9i А1.,0з 9,4; ZnO 13,5; МпО 5,0; 9,0; 1,0; SnO 1)5; Sic2 0,7, готовят суспензию: стекло С-36 100 rj фторид кальция (CaF) 3 г; бутиловый спирт 100 нл; керамические шары 300 г.

Помол 8 ± 1 ч.

Стеклозаготовку формируют на герсушат при 100 + в течение 10 ± 5 мин и обжигают при 500 ± в течение 10 + ± 5 мин. Спаивание стеклозаготовки с корпусом детали из алюминия или его сплавов типа или проводят при 540 ± 10° С на воздухе,

П р и м е р 5, Технологические операции те же, что и в примере 4, только стеклозаготовки формируют на гермовводах из бронзы.

Результаты зависимости диаметра стеклотаблеток после сушки (100 ± 1 , ТО мин) и обжига (при 500 + ± 10°С, 10.мин) от напряженности электрического поля и времени осажде ния (единичные гермовводы 0 0,4 мм из никеля в коаксиальной системе электродов) приведены в таблице.

35

40

45

50

Спаи, полученные по предлагаемому способу, имеют вакуумную плотность- л-мкм рт,ст,/с.

Использование предлагаемого спосо ба позволяет упростить технологию изготовления полупроводниковых прибо ров 5 повысить их эксплуатационные характеристики и обеспечивает получение стеклозаготовок с повышенной плотностью, однородностью, заданного

легированной стали проводят в аргоне,размера и формы за короткое время

П р и м е р 3„ Технологическиев электрическом поле, исключается

операиди те же, что н в примере 1, применение органического связующего

только стеклозаготовку формируют наДля формирования стеклозаготовок, гермовводе из меди, а обжиг стеклосокраящется технологический процесс

0

5

-

5 мовводах из никеля, t tO С

0

заготовки и.спаивание ее с корпусом детали из легированной стали проводят в аргоне,

П р и м е р 4. Яз стекла алю мо- фосфатной группы (С-36) состава, мас,%: 59,9i А1.,0з 9,4; ZnO 13,5; МпО 5,0; 9,0; 1,0; SnO 1)5; Sic2 0,7, готовят суспензию: стекло С-36 100 rj фторид кальция (CaF) 3 г; бутиловый спирт 100 нл; керамические шары 300 г.

Помол 8 ± 1 ч.

Стеклозаготовку формируют на герсушат при 100 + в течение 10 ± 5 мин и обжигают при 500 ± в течение 10 + ± 5 мин. Спаивание стеклозаготовки с корпусом детали из алюминия или его сплавов типа или проводят при 540 ± 10° С на воздухе,

П р и м е р 5, Технологические операции те же, что и в примере 4, только стеклозаготовки формируют на гермовводах из бронзы.

Результаты зависимости диаметра стеклотаблеток после сушки (100 ± 1 , ТО мин) и обжига (при 500 + ± 10°С, 10.мин) от напряженности электрического поля и времени осаждения (единичные гермовводы 0 0,4 мм из никеля в коаксиальной системе электродов) приведены в таблице.

Спаи, полученные по предлагаемому способу, имеют вакуумную плотность- л-мкм рт,ст,/с.

Использование предлагаемого способа позволяет упростить технологию изготовления полупроводниковых приборов 5 повысить их эксплуатационные характеристики и обеспечивает получение стеклозаготовок с повышенной плотностью, однородностью, заданного

Для формирования стеклозаготовок,

сокраящется технологический процесс

1

во времени за счет формирования стек- лозаготовок в электрическом поле за несколько секунд.

Формирование стеклозаготовок осуществляется непосредственно на гермо- вводах, что обеспечивает плотное прилегание стекла к металлу гермоввода и исключает стадию вставления гермо- вводов в отверстия стеклозаготовок.

Предлагаемый способ характеризуется малыми потерями материалов в виде отходов, так как из ванны извлекается только готовая стеклозаготовка.

Способ позволяет использование стекол других групп, например алюмо- фосфатных, а не .только молибденовой группы, а также не требует применения сложного прессового оборудования.

1465430

Формула изобретения

1, Способ нанесения стекла на металлическую подложку путем осаждения из суспензии порошка текла в органической жидкости под действием постоянного электрического тока напряженностью 200-400 В/см, отличающийся тем, что, с целью обеспечения формирования стеклозаготовки диаметром до 1,65 мм на гермовводе при изготовлении спаев, ведут осаждение из суспензии щелочного стекла в бутиловом спирте,

2. Способ ПОП.1, отличающийся тем, что концентрация порошка стекла в суспензии равна 0,7 г/см .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1661158A1 |

| ТЕХНОЛОГИЧЕСКАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ ИЗ СТЕКЛА И МЕТАЛЛА | 2021 |

|

RU2789268C2 |

| Стекло для спаев с алюминием и его сплавами | 1988 |

|

SU1662965A1 |

| Стекло | 1977 |

|

SU620439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| Способ соединения стекла с металлом | 1986 |

|

SU1447768A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2019 |

|

RU2730959C1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Способ изготовления спая между стеклом и железоникельхромистым сплавом | 1984 |

|

SU1217812A1 |

Изобретение относится к приборостроению, в частности к способам получения спаев между стеклом и различ- - ными металлами. Изобретение мснкет быть использовано также для электрической изоляции деталей, узлов и частей герморазъемов, схем и других деталей общего :электротехнического назначения. С целью обеспечения формирования стеклозаготовки диаметром до 1,65 мм на гермовводе при изготовлении спаев стеклозаготовку формируют непосредственно на металлическом основании в постоянном электрическом .поле напряженностью 200-400 В/см из суспензии порошка щелочного стекла в бутиловом спирте. Полученную стекло- заготовку сушат и обжигают при температуре спекания стекла, а затем спаивают с корпусом детали при температуре растекания стекла и охладдают. Концентрация порошка стекла в с успен- в зии равна 0,7 г/см . Спаи имеют ва- куумную плотность л-мкм рт.ст/с. 1 з.п. ф-лы, 1 ил., 1 табл. (Л С

| Фрикционная колодка дискового тормоза | 1982 |

|

SU1351519A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 3925179, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1989-03-15—Публикация

1985-12-11—Подача