госодержания 3-5%. Затем проводят выдержку при воздействии источника инфракрасного излучения при температуре 240-270°С в течение 20-40 мин, Устройство для термообработки плит содержит замкнутый конвейер 3, акционную сушильную камеру, стенки которой выполнены в виде газораспределительных коробов 15 с отверстиями, расположенными во внутренней стенке в два ряда с каждой стороны. Суммарная площадь отверстий составляет площадь

поперечного сечения камеры. Сеточный конвейер 3 установлен с зазором 18 от внутренней стенки, площадь которого составляет одну четвертую поперечного сечения сушильной камеры. Всасывающие воздуховоды 21 каждой предыдущей секции камеры соединены с нагнетающими воздуховодами 20 каждой последующей секции и расположены в звукопоглощающем кожухе 22 на потолочной части сушильной камеры. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535548C1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛА | 1999 |

|

RU2167130C2 |

| Сушильная установка | 2022 |

|

RU2784759C1 |

| СТЕНДОВО-ПОТОЧНЫЙ СПОСОБ ПРОИЗВОДСТВА ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2115550C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

Изобретение относится к области производства строительных материалов, а именно к изготовлению тепло- и звукоизоляционных пеноасбовермикулитовых плит. Цель изобретения - интенсификация процесса, экономия энергозатрат и улучшение качества плит. При термообработке плит подъем температуры производят ступенчато позонно: в 1-й зоне при температуре 65 ± 2°С плиты выдерживают до достижения влагосодержания 750 - 800%, во 2-й зоне при температуре 75 ± 2°С - до достижения влагосодержания 650 - 750%, в 3-й зоне при температуре 85 ± 2°С - до достижения влагосодержания 550 - 650%, в 4-й зоне при температуре 95 ± 2°С - до достижения влагосодержания 450 - 550%, в 5-й зоне при температуре 105 ± 2°С - до достижения влагосодержания 350 - 450%, в 6-й зоне при температуре 120 ± 2°С - до достижения влагосодержания 200 - 350%, в 7-й зоне при температуре 130 ± 2°С - до достижения влагосодержания 3 - 5%. Затем проводят выдержку при воздействии источника инфракрасного излучения при температуре 240 - 270°С в течение 20 - 40 мин. Устройство для термообработки плит содержит замкнутый конвейер 3, акционную сушильную камеру, стенки которой выполнены в виде газораспределительных коробов 15 с отверстиями, расположенными во внутренней стенке в два ряда с каждой стороны. Суммарная площадь отверстий составляет площадь поперечного сечения камеры. Сеточный конвейер 3 установлен с зазором 18 от внутренней стенки, площадь которого составляет одну четвертую поперечного сечения сушильной камеры. Всасывающие воздуховоды 21 каждой предыдущей секции камеры соединены с нагнетающими воздуховодами 20 каждой последующей секции и расположены в звукопоглощающем кожухе 22 на потолочной части сушильной камеры. 1 з.п.ф-лы, 2 ил.

Изобретение относится к производству Строительных материалов, в частности к получению тепло-звукоизоляции для морских и воздушных судов, а также к другим отраслям техники, особенно относящимся к технологиям с повышенными температурами,

Цель изобретения - интенсификация процесса, экономия энергозатрат и улучшение качества плит.

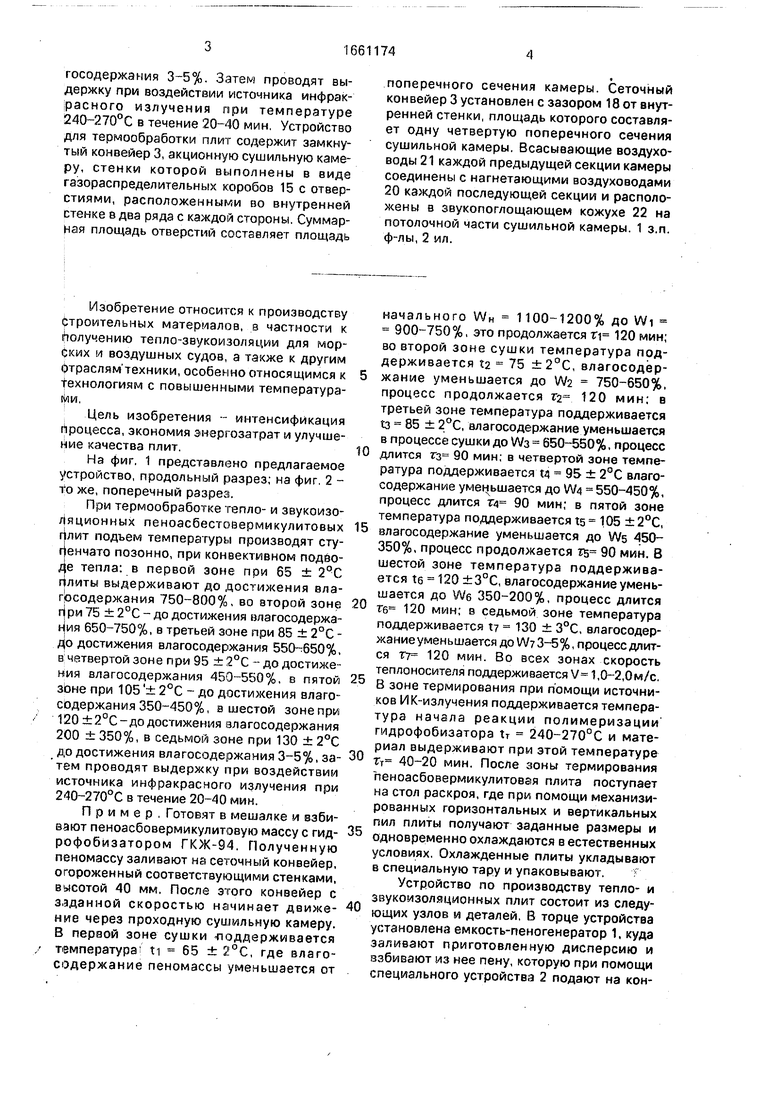

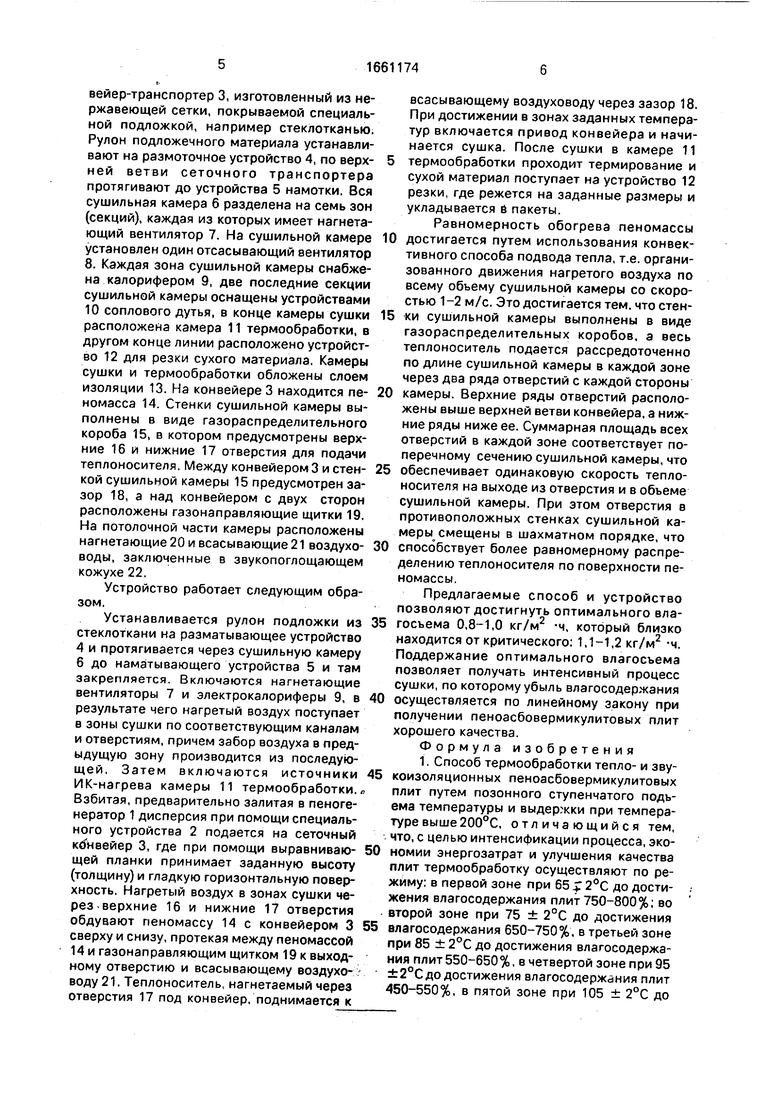

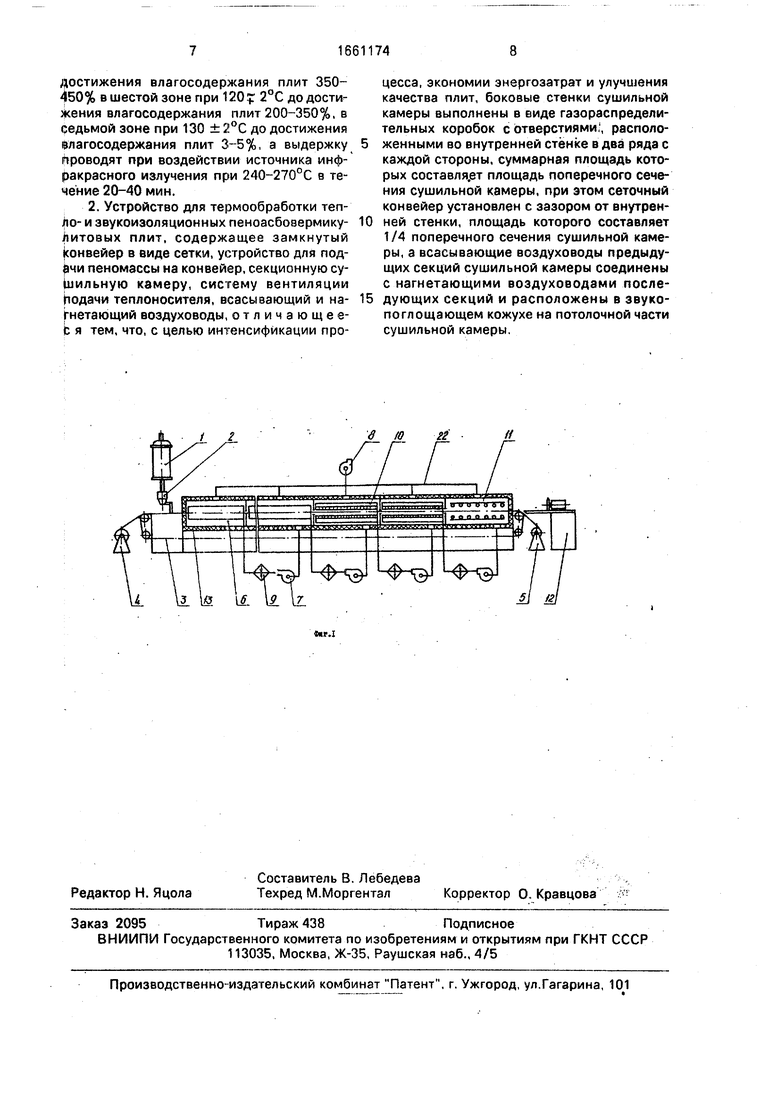

На фиг, 1 представлено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез.

При термообработке тепло- и звукоизоляционных пеноасбестовермикулитовых г)лит подъем температуры производят сту- г|енчато позонно, при конвективном подводе тепла: в первой зоне при 65 ± 2°С плиты выдерживают до достижения вла- госодержания 750-800%, во второй зоне г|ри 75 ± 2°С - до достижения влагосодержа- Йия 650-750%, в третьей зоне при 85 ± 2°С - До достижения влагосодержания 550-650%, в четвертой зоне при 95 ± 2°С - до достиже ния влагосодержания 450-550%, в пятой зоне при 105 ± 2°С - до достижения влагосодержания 350-450%, в шестой зоне при 120 ±2°С-до достижения влагосодержания 200 ± 350%, в седьмой зоне при 130 ± 2°С до достижения влагосодержания 3-5%, затем проводят выдержку при воздействии источника инфракрасного излучения при 240-270°С в течение 20-40 мин.

Пример, Готовят в мешалке и взбивают пеноасбовермикулитовую массу с гид- рофобизатором ГКЖ-94. Полученную пеномассу заливают на сеточный конвейер, огороженный соответствующими стенками, высотой 40 мм. После этого конвейер с заданной скоростью начинает движение через проходную сушильную камеру. В первой зоне сушки -поддерживается температура ti 65 ± °С, где влаго- содержание пеномассы уменьшается от

начального WH 1100-1200% до Wi 900-750%, эго продолжается п 120 мин; во второй зоне сушки температура поддерживается 12 75 ±2°С, влагосодёржание уменьшается до Л/2 750-650%, процесс продолжается га 120 мин: в третьей зоне температура поддерживается t3 85 ± 2°С, алагосодержание уменьшается в процессе сушки до Wa 650-550%, процесс

длится тз 90 мин; в четвертой зоне температура поддерживается t4 95 ± 2°С влага- содержание уменьшается до W4 550-450%, процесс длится Г4 90 мин; в пятой зоне температура поддерживается ts 105 ± 2°С,

влагосодержание уменьшается до Ws 450- 350%, процесс продолжается т$ 90 мин. В шестой зоне температура поддерживается te 120 ±3°С, влагосодержание уменьшается до We 350-200%, процесс длится

76 120 мин; в седьмой зоне температура поддерживается t 130 ± 3°С, влагосодер- жаниеуменьшается до Wy 3-5%, процесс длится тт 120 мин. Во всех зонах скорость теплоносителя поддерживается М- 1,0-2,0м/с.

В зоне термирования при помощи источников ПК-излучения поддерживается температура начала реакции полимеризации гидрофобизатора и 240-270°С и материал выдерживают при этой температуре

тт 40-20 мин. После зоны термирования пеноасбовермикулитовэя плита поступает на стол раскроя, где при помощи механизированных горизонтальных и вертикальных пил плиты получают заданные размеры и

одновременно охлаждаются в естественных условиях. Охлажденные плиты укладывают в специальную тару и упаковывают.

Устройство по производству тепло- и звукоизоляционных плит состоит из следующих узлов и деталей, В торце устройства установлена емкость-пеногенератор 1, куда заливают приготовленную дисперсию и взбивают из нее пену, которую при помощи специального устройства 2 подают на конвейер-транспортер 3, изготовленный из нержавеющей сетки, покрываемой специальной подложкой, например стеклотканью. Рулон подложечного материала устанавливают на размоточное устройство 4, по верх- ней ветви сеточного транспортера протягивают до устройства 5 намотки. Вся сушильная камера 6 разделена на семь зон (секций), каждая из которых имеет нагнетающий вентилятор 7. На сушильной камере установлен один отсасывающий вентилятор 8. Каждая зона сушильной камеры снабжена калорифером 9, две последние секции сушильной камеры оснащены устройствами 10 соплового дутья, в конце камеры сушки расположена камера 11 термообработки, в другом конце линии расположено устройство 12 для резки сухого материала. Камеры сушки и термообработки обложены слоем изоляции 13. На конвейере 3 находится пе- номасса 14. Стенки сушильной камеры выполнены в виде газораспределительного короба 15, в котором предусмотрены верхние 16 и нижние 17 отверстия для подачи теплоносителя. Между конвейером 3 и стен- кой сушильной камеры 15 предусмотрен зазор 18, а над конвейером с двух сторон расположены газонаправляющие щитки 19. На потолочной части камеры расположены нагнетающие 20 и всасывающие 21 воздухо- воды, заключенные в звукопоглощающем кожухе 22,

Устройство работает следующим образом.

Устанавливается рулон подложки из стеклоткани на разматывающее устройство 4 и протягивается через сушильную камеру 6 до наматывающего устройства 5 и там закрепляется. Включаются нагнетающие вентиляторы 7 и электрокалориферы 9, в результате чего нагретый воздух поступает в зоны сушки по соответствующим каналам и отверстиям, причем забор воздуха в предыдущую зону производится из последующей. Затем включаются источники ИК-нагрева камеры 11 термообработки.« Взбитая, предварительно залитая в пеноге- нератор 1 дисперсия при помощи специального устройства 2 подается на сеточный конвейер 3, где при помощи выравниваю- щей планки принимает заданную высоту (толщину) и гладкую горизонтальную поверхность. Нагретый воздух в зонах сушки через верхние 16 и нижние 17 отверстия обдувают пеномассу 14 с конвейером 3 сверху и снизу, протекая между пеномассой 14 и газонаправляющим щитком 19 к выходному отверстию и всасывающему воздухо- воду 21. Теплоноситель, нагнетаемый через отверстия 17 под конвейер, поднимается к

всасывающему воздуховоду через зазор 18. При достижении в зонах заданных температур включается привод конвейера и начинается сушка. После сушки в камере 11 термообработки проходит термирование и сухой материал поступает на устройство 12 резки, где режется на заданные размеры и укладывается б пакеты.

Равномерность обогрева пеномассы достигается путем использования конвективного способа подвода тепла, т.е. организованного движения нагретого воздуха по всему объему сушильной камеры со скоростью 1-2 м/с. Это достигается тем, что стенки сушильной камеры выполнены в виде газораспределительных коробов, а весь теплоноситель подается рассредоточенно по длине сушильной камеры в каждой зоне через два ряда отверстий с каждой стороны камеры. Верхние ряды отверстий расположены выше верхней ветви конвейера, а нижние ряды ниже ее. Суммарная площадь всех отверстий в каждой зоне соответствует поперечному сечению сушильной камеры, что обеспечивает одинаковую скорость теплоносителя на выходе из отверстия и в объеме сушильной камеры. При этом отверстия в противоположных стенках сушильной камеры смещены в шахматном порядке, что способствует более равномерному распределению теплоносителя по поверхности пеномассы.

Предлагаемые способ и устройство позволяют достигнуть оптимального вла- госьема 0,8-1,0 кг/м2 -ч, который близко находится от критического: 1,1-1,2 кг/м2 -ч. Поддержание оптимального влагосъема позволяет получать интенсивный процесс сушки, по которому убыль влагосодержания осуществляется по линейному закону при получении пеноасбовермикулитовых плит хорошего качества.

Формула изобретения

достижения влагосодержания плит 350- 450% в шестой зоне при 120 Ј 2°С до достижения влагосодержания плит 200-350%, в Седьмой зоне при 130 ± 2°С до достижения влагосодержания плит 3-5%, а выдержку проводят при воздействии источника инфракрасного излучения при 240-270°С в течение 20-40 мин.

2, Устройство для термообработки тепло- и звукоизоляционных пеноасбовермику- литовых плит, содержащее замкнутый конвейер в виде сетки, устройство для подучи пеномассы на конвейер, секционную сушильную камеру, систему вентиляции Иодачи теплоносителя, всасывающий и на- |гнетающий воздуховоды, отличающее- С я тем, что, с целью интенсификации про

5

цесса, экономии энергозатрат и улучшения качества плит, боковые стенки сушильной камеры выполнены в виде газораспределительных коробок с отверстиями, расположенными во внутренней стенке в два ряда с каждой стороны, суммарная площадь которых составляет площадь поперечного сечения сушильной камеры, при этом сеточный конвейер установлен с зазором от внутренней стенки, площадь которого составляет 1/4 поперечного сечения сушильной камеры, а всасывающие воздуховоды предыдущих секций сушильной камеры соединены с нагнетающими воздуховодами последующих секций и расположены в звукопоглощающем кожухе на потолочной части сушильной камеры.

ю гг

и

| 0 |

|

SU305643A1 | |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-07-07—Публикация

1988-11-09—Подача