Изобретение относится к области производства пеноматериалов, например, на основе асбестового, базальтового, углеродного, полиэфирного или полиамидного и других видов неорганических и органических волокон, используемых в области авиа- и судостроения, машиностроении и радиотехнической промышленности.

Известен способ производства тепло- и звукоизоляционных пеноасбовермикулитовых плит, включающий получение пеномассы из исходного сырья и термообработку пеномассы путем ступенчатого позонного подъема температуры пеномассы при конвективном подводе тепла в следующем режиме:

- в первой зоне при 65±2°C пеномассу выдерживают в течение 120 мин до достижения влагосодержания 750-800% (от исходного влагосодержания 1100-1500%),

- во второй зоне при 75±2°C пеномассу выдерживают в течение 120 мин до достижения влагосодержания 650-750%,

- в третьей зоне при 85±2°C пеномассу выдерживают в течение 90 мин до достижения влагосодержания 550-650%,

- в четвертой зоне при 95±2°C пеномассу выдерживают в течение 90 мин до достижения влагосодержания 450-550%,

- в пятой зоне при 105±2°C пеномассу выдерживают в течение 90 мин до достижения влагосодержания 350-450%,

- в шестой зоне при 120±3°C пеномассу выдерживают в течение 120 мин до достижения влагосодержания 200-350%,

- в седьмой зоне при 130±3°C пеномассу выдерживают в течение 120 мин до достижения остаточного влагосодержания 3-5% (а.с. СССР №1661174).

Недостатком данного способа является длительный процесс термообработки пеномассы, составляющий 12,5 часов, что объясняется неэффективным способом подвода тепла.

Наиболее близким к заявленному способу и принятым за прототип является способ производства пеноматериалов, включающий получение пеномассы из исходного сырья, конвективную сушку пеномассы путем позонного ступенчатого подъема температуры и обжиг пеномассы до получения пеноматериала, отличающийся тем, что пеномассу перед поступлением на конвективную сушку предварительно обезвоживают в вакууме при разрежении 100-150 мм возд. ст. в течение 30-120 сек до достижения влагосодержания пеномассы 600-700%, конвективную сушку пеномассы осуществляют по режиму: в первой зоне при температуре 75±2°C до достижения влагосодержания пеномассы 500-600%, во второй зоне при температуре 85±2°C до достижения влагосодержания пеномассы 400-500%, в третьей зоне при температуре 95±2°C до достижения влагосодержания пеномассы 300-400%, в четвертой зоне при температуре 105±3°C до достижения влагосодержания пеномассы 200-300%, в пятой зоне при температуре 115±3°C до достижения влагосодержания пеномассы 100-200%, в шестой зоне при температуре 130±5°C до достижения влагосодержания пеномассы 1-3%, а обжиг пеномассы проводят при воздействии инфракрасного излучения при 230-250°C в течение 10-30 мин.

В качестве исходного сырья используют гидросиликат магния волокнистого строения, волокна базальтовые, полиэфирные или полиамидные, гидрофобизатор, поверхностно-активное вещество и воду (патент РФ №2098392).

Недостатком данного способа является длительность процесса сушки (11 часов) и неоднородность структуры полученного пеноматериала по толщине - на нижней и верхней поверхностях образуется корочка, что сильно влияет на радиотехнические и механические параметры конечного изделия.

Известна конвейерная линия для производства пеноматериалов, содержащая пеногенератор, непрерывную сетку, опирающуюся на ролики и несущую на себе подложку, сушильный агрегат и привод, в которой пеногенератор выполнен из нескольких последовательно расположенных камер, увеличивающихся в объеме от предыдущей к последующей, а сушильный агрегат выполнен в виде электроиндукционных печей, стенки которых изготовлены из материалов с разными электрофизическими свойствами, а обмотки индукторов выполнены секционными с разным числом витков в секциях, а между секциями обмоток в стенках камер выполнены щелевые отверстия с пароотводящими патрубками.

С целью избежания растекания пеномассы за пределы сетки перед ней установлен формователь, снабженный опорными валиками с ребордами для придания подложке корытообразной формы (а.с. СССР №1139720).

Недостатком данного изобретения является сложная конструкция пеногенератора, не обеспечивающая регулируемую подачу пеномассы на конвейер, и ненадежная работа формователя, не обеспечивающая гарантированной корытообразной формы подложки в процессе разлива на нее пеномассы. В результате готовая продукция в виде листов (матов) не имеет требуемых геометрических размеров, что ухудшает качество материала и увеличивает количество отходов.

Известно также устройство для термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит, содержащее замкнутый конвейер в виде сетки, устройство для подачи пеномассы на конвейер, секционную сушильную камеру, систему вентиляции подачи теплоносителя, всасывающий и нагнетающий воздуховоды, в котором стенки сушильной камеры выполнены в виде газораспределительных коробок с отверстиями, расположенными во внутренней стенке в два ряда с каждой стороны, суммарная площадь которых составляет площадь поперечного сечения сушильной камеры, при этом сеточный конвейер установлен с зазором от внутренней стенки, а всасывающие воздуховоды предыдущих секций сушильной камеры соединены с нагнетающими воздуховодами последующих секций и расположены в звукоизоляционном кожухе на потолочной части сушильной камеры (а.с. СССР №1661174).

Недостатком данного устройства является то, что система вентиляции подачи теплоносителя и конструкция сушильной камеры рассчитаны на длительный процесс сушки - 12,5 часов. Низкая производительность конвейера и высокая энергоемкость значительно повышают стоимость пеноматериала.

Наиболее близкой по технической сущности и достигаемому результату является конвейерная линия для производства пеноматериалов на основе неорганических и органических волокон, содержащая пеногенератор, транспортер, установленный на раме с непрерывной сетчатой лентой, опирающейся на ролики, подложку, расположенную на поверхности непрерывной сетчатой ленты, устройство для подачи подложки на непрерывную сетчатую ленту, сушильные камеры, обжиговую печь и привод, отличающаяся тем, что дополнительно снабжена устройством для создания вакуума, расположенным под транспортером перед сушильными камерами и соединенным с резервуаром для сбора влаги, удаляемой из пеномассы, и с пеногенератором

Конвейерная линия прототипа включает 6 сушильных камер, в которых поддерживается температура от 75°C до 130°C с интервалом в 10°C. Сушка осуществляется за счет конвективного подвода тепла, а в обжиговой печи температура поддерживается 230-250°C за счет воздействия инфракрасного излучения (патент РФ №2098728).

Недостатком данной конвейерной линии является то, что она не предназначена для работы в непрерывном режиме, имеет низкую производительность труда - процесс сушки занимает около 11 часов.

Обезвоживатель пеномассы, включающий вакуумное устройство, отрицательно влияет на геометрию изготавливаемого материала и соответственно на его качество.

Технической задачей является разработка способа производства пеноматериалов, позволяющего сократить длительность процесса сушки пеномассы, повысить качество изготавливаемого пеноматериала и конвейерной линии, предназначенной для работы в непрерывном режиме с высокой производительностью.

Для решения поставленной задачи предлагается способ производства пеноматериалов, включающий получение пеномассы из исходной смеси на основе волокон, подачу пеномассы на транспортер конвейерной линии, сушку пеномассы путем прохождения ее через сушильные камеры с позонным ступенчатым подъемом температуры, обжиг пеномассы в печи до получения пеноматериала и раскрой его на плиты заданного размера, отличающийся тем, что сушку и обжиг пеномассы осуществляют путем одновременного воздействия на нее инфракрасным и конвективным источником тепла, позонный ступенчатый подъем температуры сушки проводят с 60°C до 170°C, а обжиг пеномассы проводят при температуре от 190°C до 280°C, при этом прохождение пеномассы через сушильные камеры и обжиговую печь осуществляют со скоростью 6-12 м/час.

Воздействие на пеномассу инфракрасным источником тепла осуществляют сверху, а конвективным снизу.

Использование комбинированной схемы нагрева путем одновременного воздействия на пеномассу инфракрасного и конвективного тепла позволяет при скорости движения пеномассы 6-12 м/час обеспечить оптимальный режим сушки, т.е. поддерживание температуры сушки от 60°C до 170°C с точностью ±2°C и высокую интенсивность сушки.

Невысокая начальная температура сушки 60°C исключает образование корочки на поверхности пеноматериала, поэтому он имеет высокие механические и радиотехнические свойства.

Скорость движения пеномассы по транспортеру составляет 6-12 м/час, что позволяет значительно сократить время сушки и соответственно повысить объем производимой продукции по сравнению с прототипом за тот же период времени.

Данный способ позволяет изготовить пеноматериалы на основе волокон (асбест, базальт, стекловолокно углеродное, полиэфирное и полиамидное и др.), обладающие теплозвукоизоляционными и радиопоглощающими свойствами.

Исходными компонентами для изготовления пеномассы являются волокна, смачиватель, гидрофобизирующая жидкость и вода.

Предлагаемый способ производства осуществляют следующим образом.

По заданной рецептуре исходные компоненты сырьевой смеси загружали в пеногенератор: сначала волокна, затем воду, смачиватель СВ102 и гидрофобизатор силиконовый. Перемешивание компонентов проводили до приготовления объема пеномассы, равной объему пеногенератора. Затем пеномассу порционно подавали на транспортер конвейерной линии с непрерывной сетчатой лентой, где она со скоростью 6-12 м/час проходила через 12 сушильных камер с позонным ступенчатым подъемом температур от 60°C до 170°C с шагом 10°C и через обжиговую печь, где поддерживалась температура от 190°C до 280°C в зависимости от состава исходной смеси, требуемой толщины и механических свойств изготавливаемого пеноматериала.

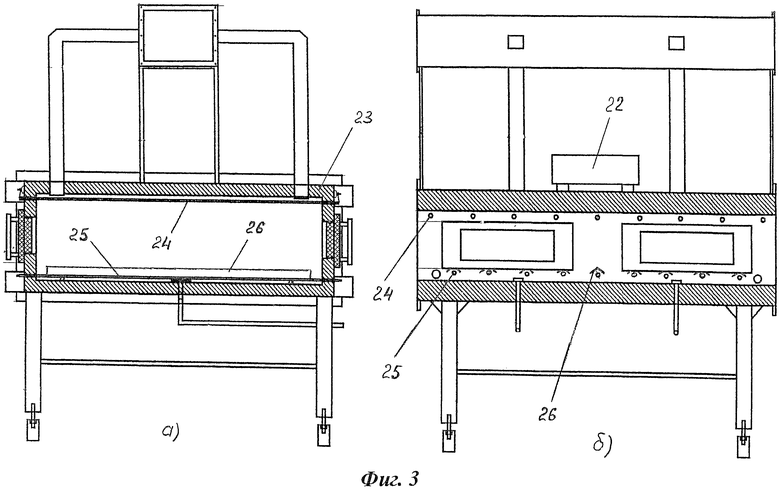

В сушильных камерах и обжиговой печи за счет наличия в верхней их части инфракрасных трубчатых нагревателей, а в нижней части - трубчатых обогревателей конвективного типа пеномасса подвергалась интенсивному нагреву от комплексного воздействия двух источников тепла, в результате чего процесс сушки и обжига при длине конвейерной линии в 36 м и скорости подачи пеномассы, например, 10 м/час осуществлялся в течение 3,6 часов вместо 11 часов, как у прототипа.

Далее осуществляли раскрой изготовленного пеноматериала на плиты заданного размера.

Для решения технической задачи также предлагается конвейерная линия для производства пеноматериалов, содержащая устройство для изготовления и подачи пеномассы, транспортер, установленный на раме с непрерывной сетчатой лентой, подложку, расположенную на поверхности непрерывной сетчатой ленты, устройство для подачи подложки на непрерывную сетчатую ленту, сушильные камеры и обжиговую печь, резервуар для сбора удаляемой из пеномассы влаги, соединенный с устройством для изготовления пеномассы, и привод, отличающаяся тем, что устройство для изготовления и подачи на транспортер пеномассы включает по крайней мере два пеногенератора со шнековыми смесителями и размещенный под ними напорный бак-дозатор с шиберным затвором с электроприводом, непрерывная сетчатая лента опирается на поперечные держатели транспортера, в верхней части каждой сушильной камеры и обжиговой печи установлены трубчатые инфракрасные электронагреватели, а в нижней части размещены трубчатые электронагреватели конвективного типа.

Трубчатые электронагреватели конвективного типа, размещенные под непрерывной сетчатой лентой транспортера, снабжены индивидуальными защитными экранами, исключающими попадание удаляемой из пеномассы влаги в электронагреватели.

Резервуар для сбора удаляемой из пеномассы влаги расположен под транспортером - от зоны разлива пеномассы до зоны обжиговой печи.

Сушильные камеры и обжиговая печь содержат устройства для поддержания и контроля температуры на заданном уровне.

Устройства для поддержания и контроля температуры включают управляющие приборы и термопары, индивидуальные для трубчатых электронагревателей конвективного типа и трубчатых инфракрасных нагревателей.

Наличие в предложенной конвейерной линии по крайней мере двух пеногенераторов и напорного бака-дозатора для периодической и дозированной подачи пеномассы на транспортер обеспечивают непрерывную работу конвейера.

Размещение одновременно нескольких трубчатых инфракрасных нагревателей и трубчатых электронагревателей конвективного типа соответственно в верхней и нижней частях каждой сушильной камеры и обжиговой печи позволяет значительно увеличить скорость сушки и соответственно снизить время изготовления пеноматериала практически в 2 раза.

В зависимости от толщины и состава изготовляемого материала рассчитывается скорость движения конвейерной линии и необходимое количество сушильных камер и электронагревателей.

Индивидуальные защитные экраны на трубчатых электронагревателях конвективного типа необходимы для исключения периодических остановок конвейера из-за засора электронагревателей, расположенных под транспортером.

Резервуар, расположенный под транспортером, позволяет собрать и посредством рекуперационного устройства повторно использовать практически всю удаляемую жидкую часть пеномассы.

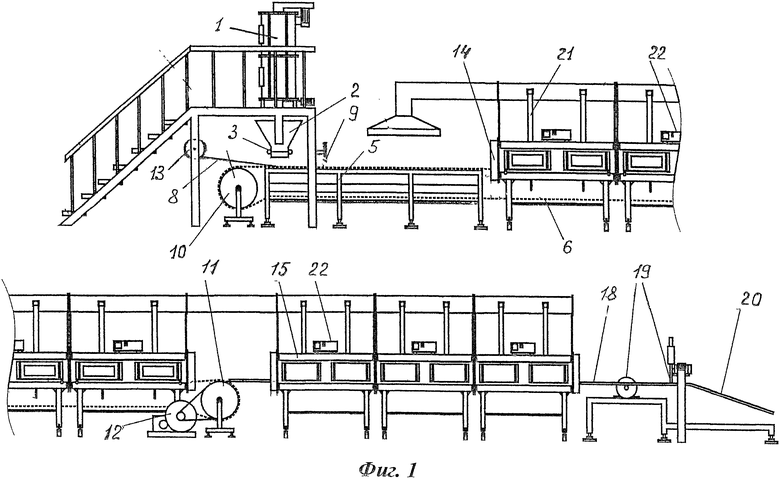

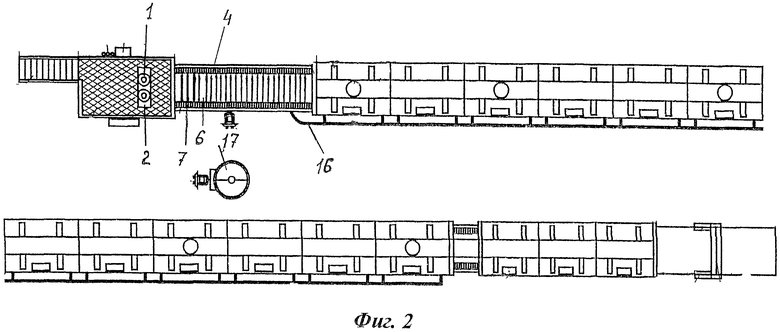

Изобретение поясняется чертежами, на которых представлены:

На фиг.1 - общий вид конвейерной линии для производства пеноматериалов.

На фиг.2 - вид сверху.

На фиг.3 - сушильная камера а) поперечный разрез; б) продольный разрез.

Конвейерная линия для производства пеноматериалов содержит два пеногенератора 1, под которыми размещен напорный бак-дозатор 2 с шиберным затвором 3, транспортер 4, установленный на раме 5 с непрерывной сетчатой лентой 6, опирающейся на поперечные держатели 7 транспортера 4, подложка 8, ограничительная планка 9, ведущий барабан 10, ведомый барабан 11, привод 12, устройство подачи подложки (из стеклоткани) 13, сушильные камеры 14, обжиговую печь 15, резервуар для сбора удаляемой влаги 16 и устройство для рекуперации удаляемой влаги 17, соединенное с пеногенератором 1. Устройство для раскроя изготовленного пеноматериала содержит приемный стол 18, продольные и поперечные дисковые пилы 19 с электроприводом, стол съема готовых плит 20, вентиляционную систему 21, устройство контроля и поддержания температуры 22.

Конвейерная линия включает двенадцать сушильных камер 14, каждая из которых облицована слоем утеплителя 23 и оборудована девятью инфракрасными трубчатыми электронагревателями 24, расположенными над пеномассой, и девятью трубчатыми электронагревателями 25 конвективного типа, расположенными под сетчатой лентой конвейера и защищенных сверху индивидуальными экранами 26.

Конвейерная линия работает следующим образом.

Дисперсия пеноматериала, содержащая, например, асбестовое волокно, науглероженное волокно, гидрофобизатор и воду, поступает в пеногенераторы 1, где происходит образование исходной пеномассы. Через затвор в нижней части пеногенератора 1 пеномасса выливается в напорный бак-дозатор 2, из которого через шиберный затвор 3 с электроприводом пеномассу порционно подают на подложку 8, которую с помощью устройства подачи 13 предварительно укладывают на непрерывную сетчатую ленту 6 транспортера 4. Непрерывная работа конвейерной линии обеспечивается загрузкой пеномассы из двух пеногенераторов 1.

Необходимая толщина пеномассы регулируется по высоте ограничительной планкой 9, боковые стенки пеномассы формируются подложкой 8, которая поддерживается стойками поперечных держателей 7 транспортера 4.

Пеномасса передвигается по конвейеру со скоростью 6-12 м/ч через двенадцать сушильных камер 14, где из пеномассы полностью удаляется влага. Затем пеномасса попадает в обжиговую печь 15, где заканчивается процесс формирования пеноматериала. После обжига пеноматериал подается в устройство для раскроя на плиты заданного размера.

Таким образом, предложенное изобретение позволяет обеспечить непрерывный процесс производства пеноматериалов на основе неорганических и органических волокон, сократить время сушки в 1,8-3 раза, повысить качество пеноматериала и объем выпускаемой продукции за единицу времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098728C1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛА | 1999 |

|

RU2167130C2 |

| Способ термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит и устройство для его осуществления | 1988 |

|

SU1661174A1 |

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| Технологическая линия по производству керамзита пластическим способом | 2022 |

|

RU2801286C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СУШКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2015 |

|

RU2577890C1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595146C1 |

| Установка для производства пеностекла | 1977 |

|

SU659538A1 |

Изобретение относится к области производства пеноматериалов на основе асбестового, базальтового, углеродного, полиэфирного или полиамидного и других видов неорганических и органических волокон, используемых в области авиа- и судостроения, машиностроении и радиотехнической промышленности. Техническим результатом является сокращение длительности процесса сушки пеномассы, повышение качества изготавливаемого пеноматериала при непрерывном режиме работы с высокой производительностью. Предложен способ производства пеноматериалов, включающий получение пеномассы из исходной смеси на основе волокон, подачу пеномассы на транспортер конвейерной линии, сушку пеномассы путем прохождения ее через сушильные камеры с позонным ступенчатым подъемом температуры, обжиг пеномассы в печи до получения пеноматериала и раскрой его на плиты заданного размера. При этом сушку и обжиг пеномассы осуществляют путем одновременного воздействия на нее инфракрасным и конвективным источником тепла. Причем позонный ступенчатый подъем температуры сушки проводят с 60°C до 170°C, а обжиг пеномассы проводят при температуре от 190 до 280°C, при этом прохождение пеномассы через сушильные камеры и обжиговую печь осуществляют со скоростью 6-12 м/час. Предложена также конвейерная линия для осуществления указанного способа. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ производства пеноматериалов, включающий получение пеномассы из исходной смеси на основе волокон, подачу пеномассы на транспортер конвейерной линии, сушку пеномассы путем прохождения ее через сушильные камеры с позонным ступенчатым подъемом температуры, обжиг пеномассы в печи до получения пеноматериала и раскрой его на плиты заданного размера, отличающийся тем, что сушку и обжиг пеномассы осуществляют путем одновременного воздействия на нее инфракрасным и конвективным источником тепла, позонный ступенчатый подъем температуры сушки проводят с 60°C до 170°C, а обжиг пеномассы проводят при температуре от 190°C до 280°C, при этом прохождение пеномассы через сушильные камеры и обжиговую печь осуществляют со скоростью 6-12 м/час.

2. Способ по п.1, отличающийся тем, что воздействие на пеномассу инфракрасным источником тепла осуществляют сверху, а конвективным снизу.

3. Конвейерная линия для производства пеноматериалов, содержащая устройство для изготовления и подачи пеномассы, транспортер, установленный на раме с непрерывной сетчатой лентой, подложку, расположенную на поверхности непрерывной сетчатой ленты, устройство для подачи подложки на непрерывную сетчатую ленту, сушильные камеры и обжиговую печь, резервуар для сбора удаляемой из пеномассы влаги, соединенный с устройством для изготовления пеномассы, и привод, отличающаяся тем, что устройство для изготовления и подачи на транспортер пеномассы включает по крайней мере два пеногенератора со шнековыми смесителями и размещенный под ними напорный бак-дозатор с шиберным затвором с электроприводом, непрерывная сетчатая лента опирается на поперечные держатели транспортера, в верхней части каждой сушильной камеры и обжиговой печи установлены трубчатые инфракрасные нагреватели, а в нижней части размещены трубчатые электронагреватели конвективного типа.

4. Конвейерная линия по п.3, отличающаяся тем, что трубчатые электронагреватели конвективного типа, размещенные под непрерывной сетчатой лентой транспортера, снабжены индивидуальными защитными экранами.

5. Конвейерная линия по п.3, отличающаяся тем, что резервуар для сбора удаляемой из пеномассы влаги расположен под транспортером - от зоны разлива пеномассы до зоны обжиговой печи.

6. Конвейерная линия по п.3, отличающаяся тем, что сушильные камеры и обжиговая печь содержат устройства для поддержания и контроля температуры на заданном уровне.

7. Конвейерная линия по п.3, отличающаяся тем, что скорость транспортера составляет 6-12 м/ч.

8. Конвейерная линия по п.6, отличающаяся тем, что устройства для поддержания и контроля температуры на заданном уровне включают управляющие приборы и термопары индивидуальные для трубчатых электронагревателей конвективного типа и трубчатых инфракрасных нагревателей.

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098728C1 |

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| Способ получения теплоизоляционного материала | 1985 |

|

SU1286417A1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| WO 1999010151 A1, 04.03.1999 | |||

| CN 102503272 A, 20.06.2012 | |||

Авторы

Даты

2014-12-20—Публикация

2013-07-26—Подача