Изобретение относится к литейному производству, в частности к устройствам для вакуумно-аммиачной сушки литейных форм в литье по выплавляемым моделям.

Цель изобретения - повышение производительности за счет сокращения времени сушки и повышение качества покрытия форм за счет устранения отслоения покрытия.

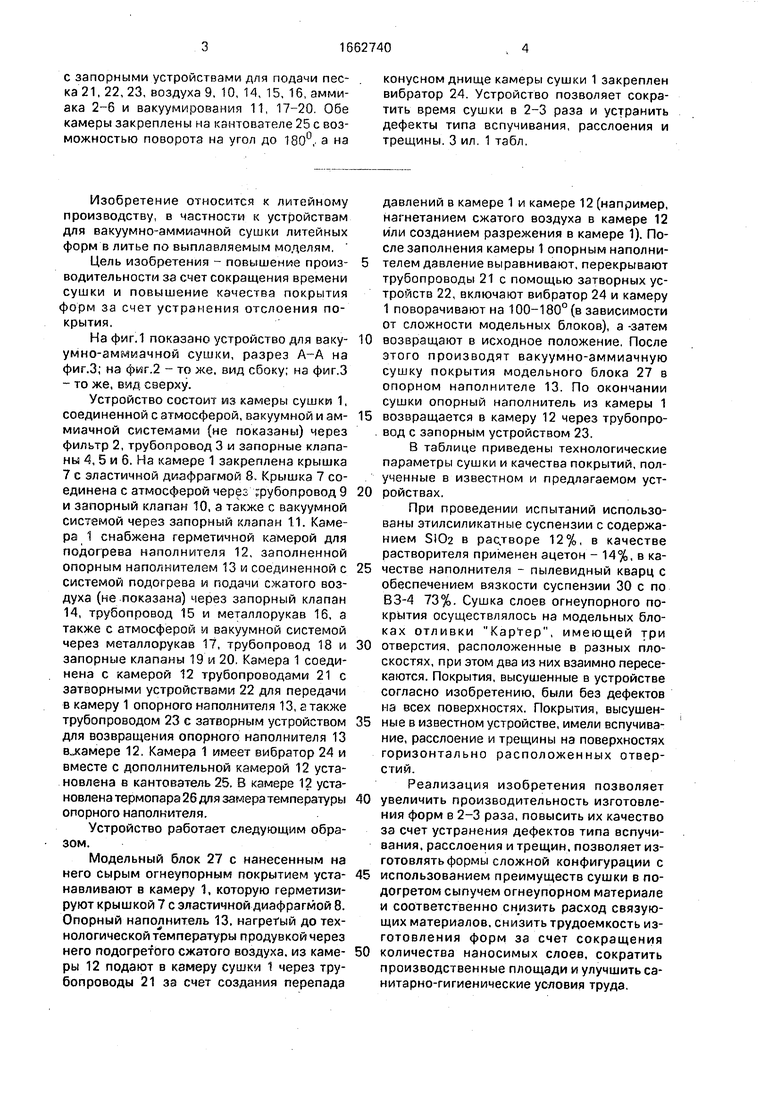

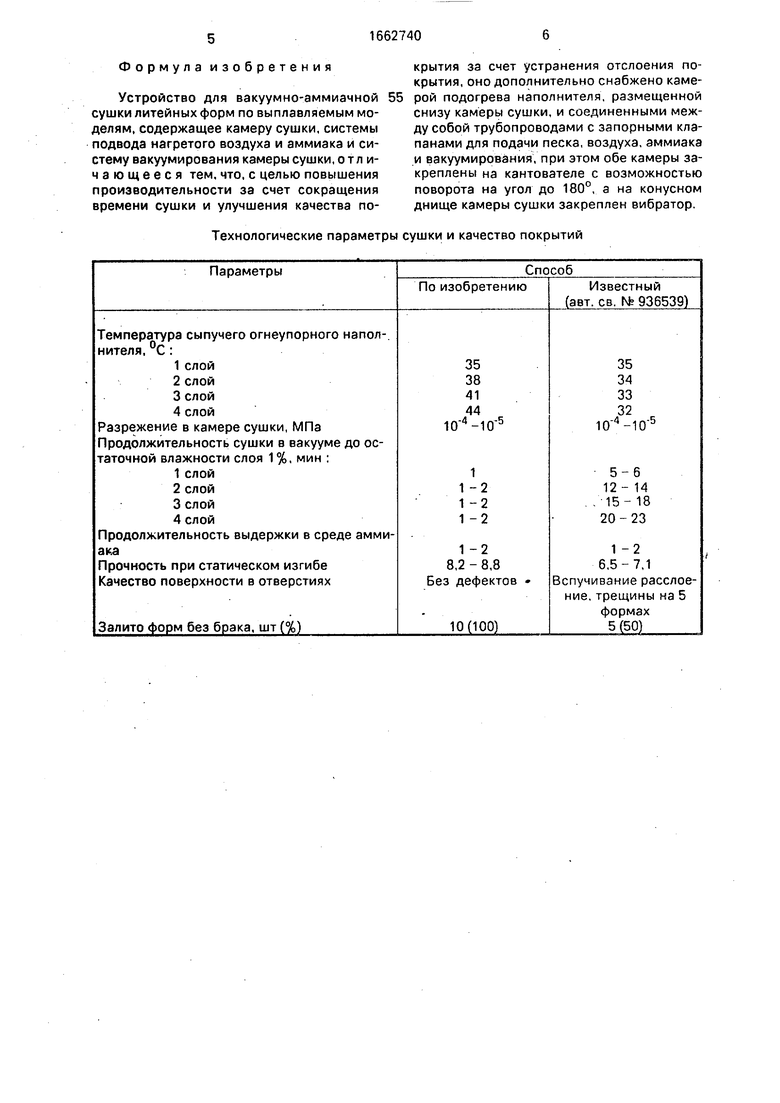

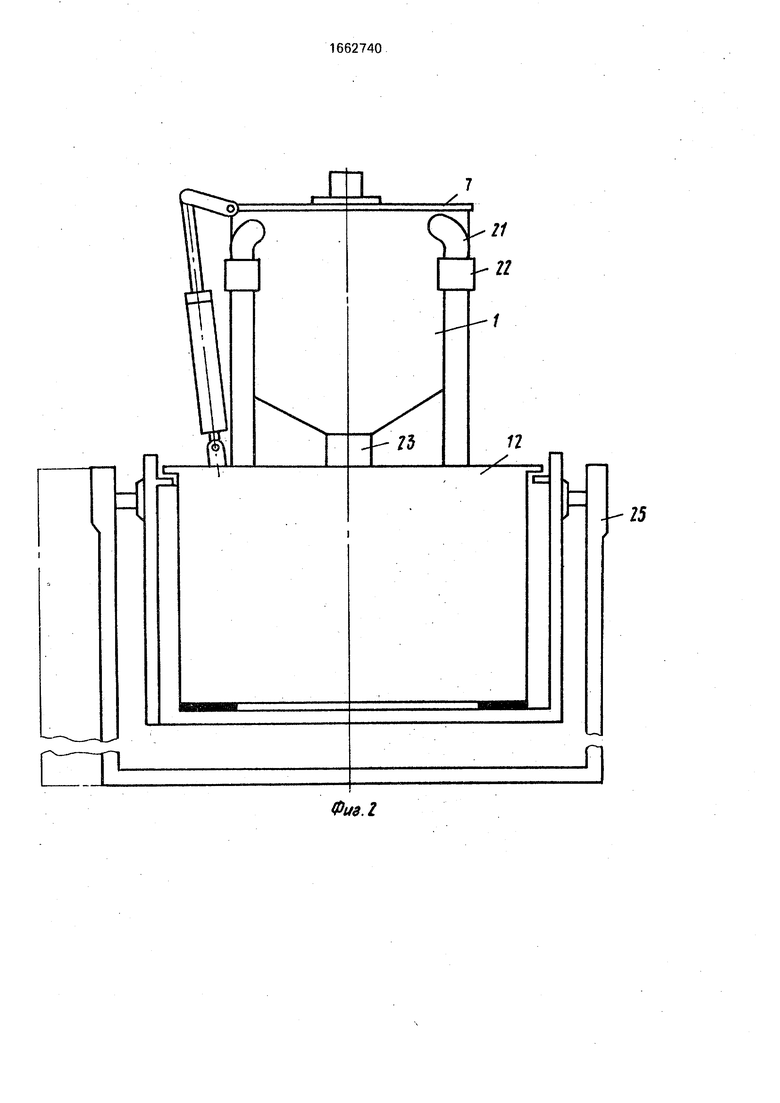

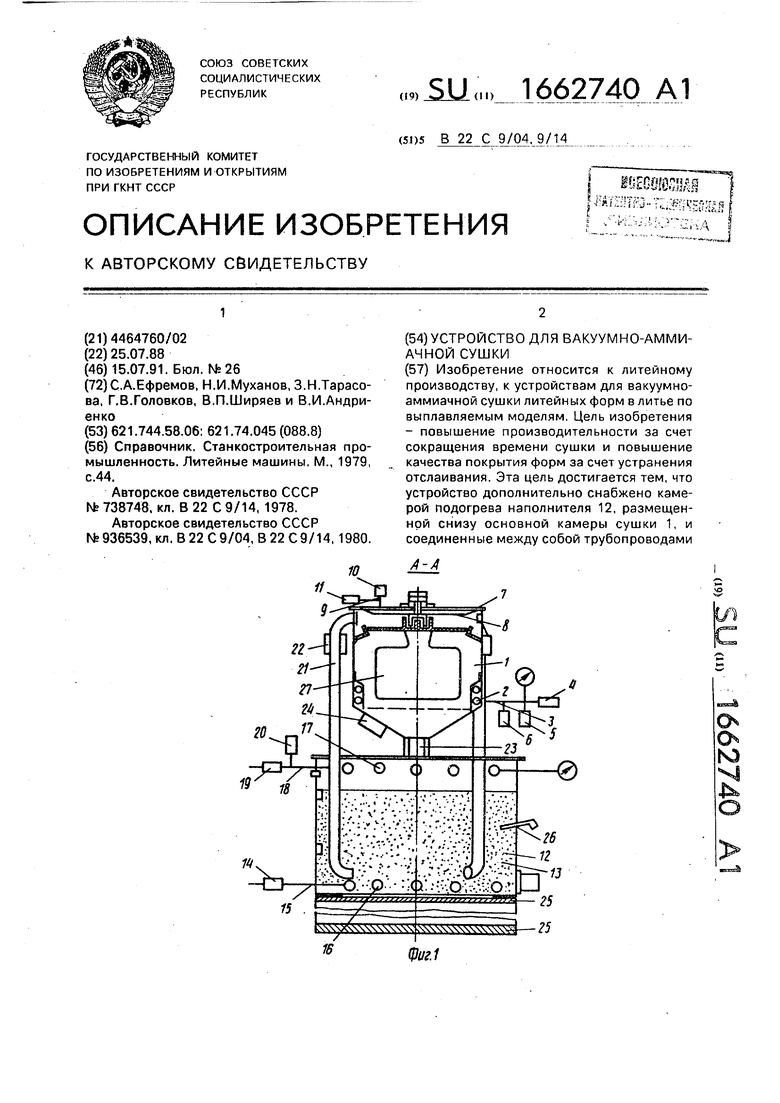

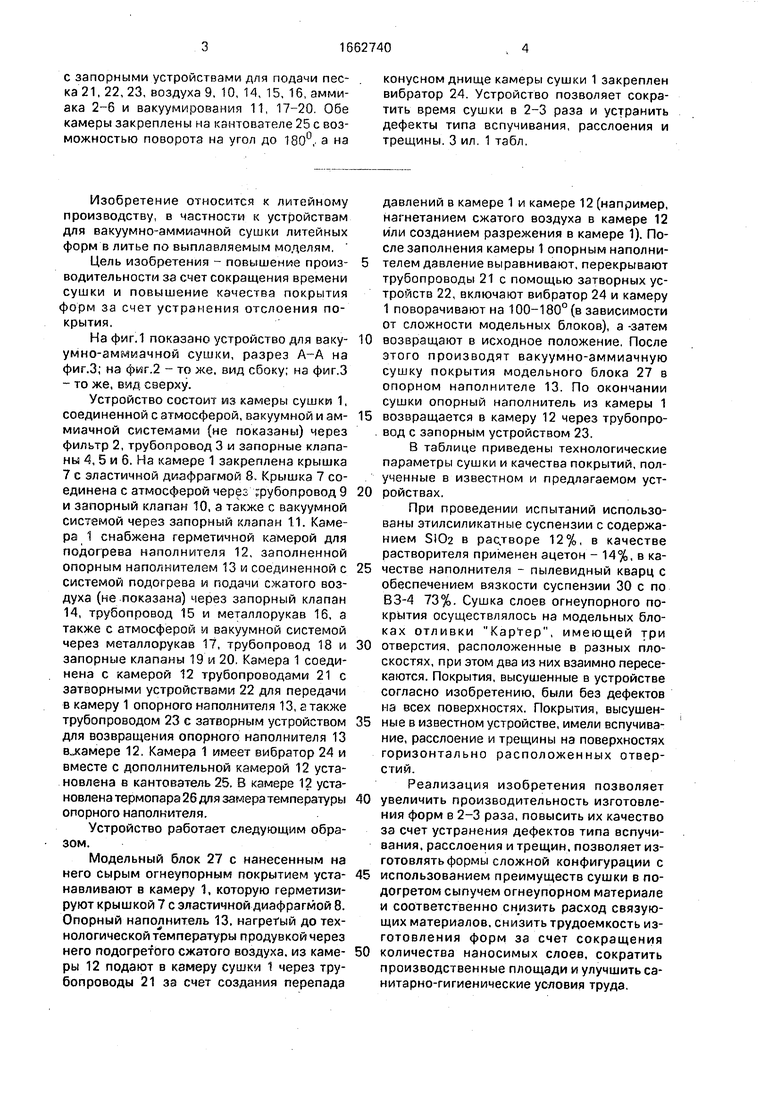

На фиг.1 показано устройство для ваку- умно-амммачвой сушки, разрез А-А на фиг.З; на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид сверху.

Устройство состоит из камеры сушки 1, соединенной с атмосферой, вакуумной и аммиачной системами (не показаны) через фильтр 2, трубопровод 3 и запорные клапаны А, 5 и 6. На камере 1 закреплена крышка 7 с эластичной диафрагмой 8, Крышка 7 соединена с атмосферой через трубопровод 9 и запорный клапан 10, а также с вакуумной системой через запорный клапан 11. Камера 1 снабжена герметичной камерой для подогрева наполнителя 12, заполненной опорным наполнителем 13 и соединенной с системой подогрева и подачи сжатого воздуха (не показана) через запорный клапан 14, трубопровод 15 и металлорукав 16, а также с атмосферой и вакуумной системой через металлорукав 17, трубопровод 18 и запорные клапаны 19 и 20. Камера 1 соединена с камерой 12 трубопроводами 21 с затворными устройствами 22 для передачи в камеру 1 опорного наполнителя 13, а также трубопроводом 23 с затворным устройством для возвращения опорного наполнителя 13 Bj aMepe 12. Камера 1 имеет вибратор 24 и вместе с дополнительной камерой 12 установлена в кантователь 25. В камере 12 установлена термопара 26 для замера температуры опорного наполнителя.

Устройство работает следующим образом.

Модельный блок 27 с нанесенным на него сырым огнеупорным покрытием устанавливают в камеру 1, которую герметизируют крышкой 7 с эластичной диафрагмой 8. Опорный наполнитель 13, нагретый до технологической температуры продувкой через него подогретого сжатого воздуха, из камеры 12 подают в камеру сушки 1 через трубопроводы 21 за счет создания перепада

давлений в камере 1 и камере 12 (например, нагнетанием сжатого воздуха в камере 12 или созданием разрежения в камере 1). После заполнения камеры 1 опорным наполнителем давление выравнивают, перекрывают трубопроводы 21с помощью затворных устройств 22, включают вибратор 24 и камеру 1 поворачивают на 100-180° (в зависимости от сложности модельных блоков), а -затем

возвращают в исходное положение. После этого производят вакуумно-аммиачную сушку покрытия модельного блока 27 в опорном наполнителе 13. По окончании сушки опорный наполнитель из камеры 1

возвращается в камеру 12 через трубопровод с запорным устройством 23.

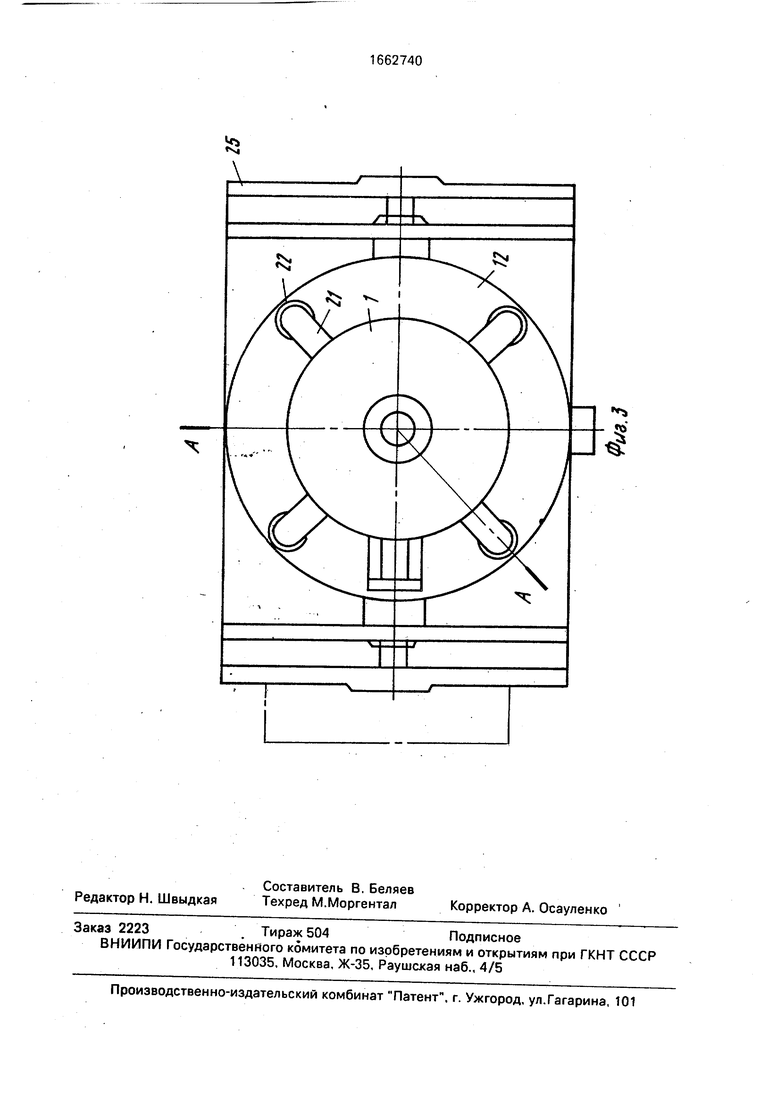

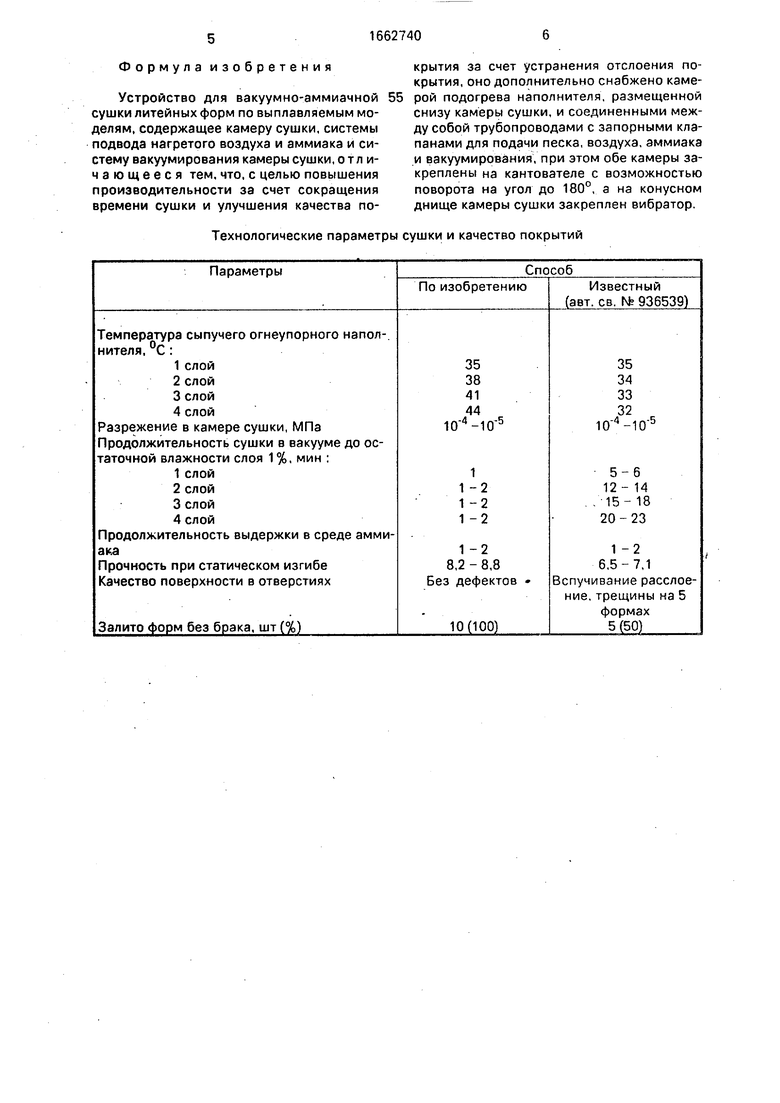

В таблице приведены технологические параметры сушки и качества покрытий, полученные в известном и предлагаемом устройствах.

При проведении испытаний использованы этилсиликатиые суспензии с содержанием S102 в расдворе 12%, в качестве растворителя применен ацетон - 14%, в качестве наполнителя - пылевидный кварц с обеспечением вязкости суспензии 30 с по ВЗ-4 73%. Сушка слоев огнеупорного покрытия осуществлялось на модельных блоках отливки Картер, имеющей три

отверстия, расположенные в разных плоскостях, при этом два из них взаимно пересекаются. Покрытия, высушенные в устройстве согласно изобретению, были без дефектов па всех поверхностях. Покрытия, высушенные в известном устройстве, имели вспучивание, расслоение и трещины на поверхностях горизонтально расположенных отверстий.

Реализация изобретения позволяет

увеличить производительность изготовления форм в 2-3 раза, повысить их качество за счет устранения дефектов типа вспучивания, расслоения и трещин, позволяет изготовлять формы сложной конфигурации с

использованием преимуществ сушки в подогретом сыпучем огнеупорном материале и соответственно снизить расход связующих материалов, снизить трудоемкость изготовления форм за счет сокращения

количества наносимых слоев, сократить производственные площади и улучшить санитарно-гигиенические условия труда.

Формула изобретения

Устройство для вакуумно-аммиачной сушки литейных форм по выплавляемым моделям, содержащее камеру сушки, системы подвода нагретого воздуха и аммиака и систему вакуумирования камеры сушки, отличающееся тем, что, с целью повышения производительности за счет сокращения времени сушки и улучшения качества покрытия за счет устранения отслоения покрытия, оно дополнительно снабжено каме- 5 рой подогрева наполнителя, размещенной снизу камеры сушки, и соединенными между собой трубопроводами с запорными клапанами для подачи песка, воздуха, аммиака и вакуумирования, при этом обе камеры закреплены на кантователе с возможностью поворота на угол до 180°, а на конусном днище камеры сушки закреплен вибратор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2082537C1 |

| Способ обсыпки модельных блоков и устройство для его осуществления | 1985 |

|

SU1296278A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1985 |

|

SU1304975A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

| Способ подготовки литейных форм под заливку и опорный наполнитель для формовки | 1979 |

|

SU876288A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Установка для вакуумно-аммиачной сушки | 1980 |

|

SU935204A1 |

Изобретение относится к литейному производству, к устройствам для вакуумно-аммиачной сушки литейных форм в литье по выплавляемым моделям. Цель изобретения - повышение производительности за счет сокращения времени сушки и повышение качества покрытия форм за счет устранения отслаивания. Эта цель достигается тем, что устройство дополнительно снабжено камерой подогрева наполнителя 12, размещенной снизу основной камеры сушки 1, и соединенные между собой трубопроводами с запорными устройствами для подачи песка 21, 22, 23, воздуха 9, 10, 14, 15, 16, аммиака 2 - 6 и вакуумирования 11, 17 - 20. Обе камеры закреплены на кантователе 25 с возможностью поворота на угол до 180°, а на конусном днище камеры сушки 1 закреплен вибратор 24. Устройство позволяет сократить время сушки в 2-3 раза и устранить дефекты типа вспучивания, расслоения и трещины. 3 ил. 1 табл.

Технологические параметры сушки и качество покрытий

Параметры

Температура сыпучего огнеупорного нанителя, °С :

1слой

2слой

3слой

4слой

Разрежение в камере сушки, МПа Продолжительность сушки в вакууме до таточной влажности слоя 1 %, мин :

1слой

2слой

3слой

4слой

Продолжительность выдержки в среде аака

Прочность при статическом изгибе Качество поверхности в отверстиях

Залито форм без брака, шт (%)

Способ

По изобретению

Известный (авт. св. N 936539)

35 38 41 44 (Г5

35

34

33

32

104-105

1

1 -2 1 -2 1 -2

1 -2

8,2-8,8

ез дефектов

10(100)

5-6 12 - 14 15- 18 20-23

1 -2 6,5-7,1

Вспучивание расслоение, трещины на 5

формах 5 (50)

s

$2

А

/

LJ

017A2991

| Справочник | |||

| Станкостроительная промышленность | |||

| Литейные машины | |||

| М., 1979, с.44 | |||

| Установка вакуумно-аммиачной сушки огнеупорных покрытий на крупногабаритных выплавляемых моделях | 1978 |

|

SU738748A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 936539, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1988-07-25—Подача