Изобретение относится к литейному производству, в частности к составам суспензий для изготовления керамических форм по выплавляемым моделям.

Цель изобретения - сокращение времени изготовления керамической формы за счет увеличения толщины каждого ее слоя и повышение трещиноустойчиво- ста форм.

Сущность изобретения заключается в следующем.

Использование в качестве наполнителя суспензии, помимо пылевидного огнеупорного материала значительного количества (40-50% от массы наполнителя) , зернистого огнеупора с размером частиц 8П-200 мкм позволяет по- лучить керамическую форму однородной структуры с высокой трещиноустойчиво- стью. При этом значительно возрастает толщина каждого слоя, за счет чего сокращается число слоев.формы, а следовательно, и время, необходимое для ее изготовления.

Присутствующий в составе поливи- нилбутираль СПВБ), вводимый в композицию в виде 7%-ного спиртового раствора, обеспечивает суспензии, содержащей крупные огнеупорные частицы, Достаточную седиментационную устойчивость.

Суспензии готовят раздельным способом. В смеситель заливают гидроли- зованный раствор этилсиликата-40 (ГРЭ) вводят пылевидный наполнитель и перемешивают 30-40 мин. Затем в Смесь добавляют зернистый наполнител и перемешивают 10-15 мин. Далее в смесь вливают спиртовый раствор ПВБ и суспензию перемешивают еще 10-20 мин

Приготовленные таким образом суспензии используют для 2 - 4-го слоев форм и образцов для испытания .на прочность. Для 1-го и 5-го слоев используют суспензии, содержащие только пьшевидный огнеупорный наполнитель.

Для обсыпки 2 - 4-го слоев покрытия применяется способ нанесения зернистого наполнителя виброуплотнением в вибропескосыпе. Сушку всех слоев покрытия проводят вакуумно-аммиачным способом.

Если суспензия содержит кварцевый 55 (пример 10).

наполнитель, слои покрытия обсыпают кварцевым песком 0315. Если в качестве наполнителя используют дистенсил- лиманит или электрокорунд, обсыпку

производят электрокорундом № 50 :ш1и № 63.

Трещиноустойчивость керамики при сушке определяется для каждого состава на дисковых образцах диаметром 80 мм и толщиной 2 и 4 мм. Образгды изготовляют заливкой в ванночки с высотой стенок 2 и 4 мм. После естественной сушки в течение 1-1,5 ч образцы проходят цикл вакуумно-аммиач- ной сушки, выдерживаются на воздухе 12-16 ч. Для каждого состава суспензии изготавливают по 5 образцов. При наличии трещины хотя бы на одном образце керамику из данной суспензии считают неудовлетворительной по тре- щиноустойчивости.

Вязкость суспензий определяют по времени истечения из вискозиметра с диаметром отверстия 10 мм.

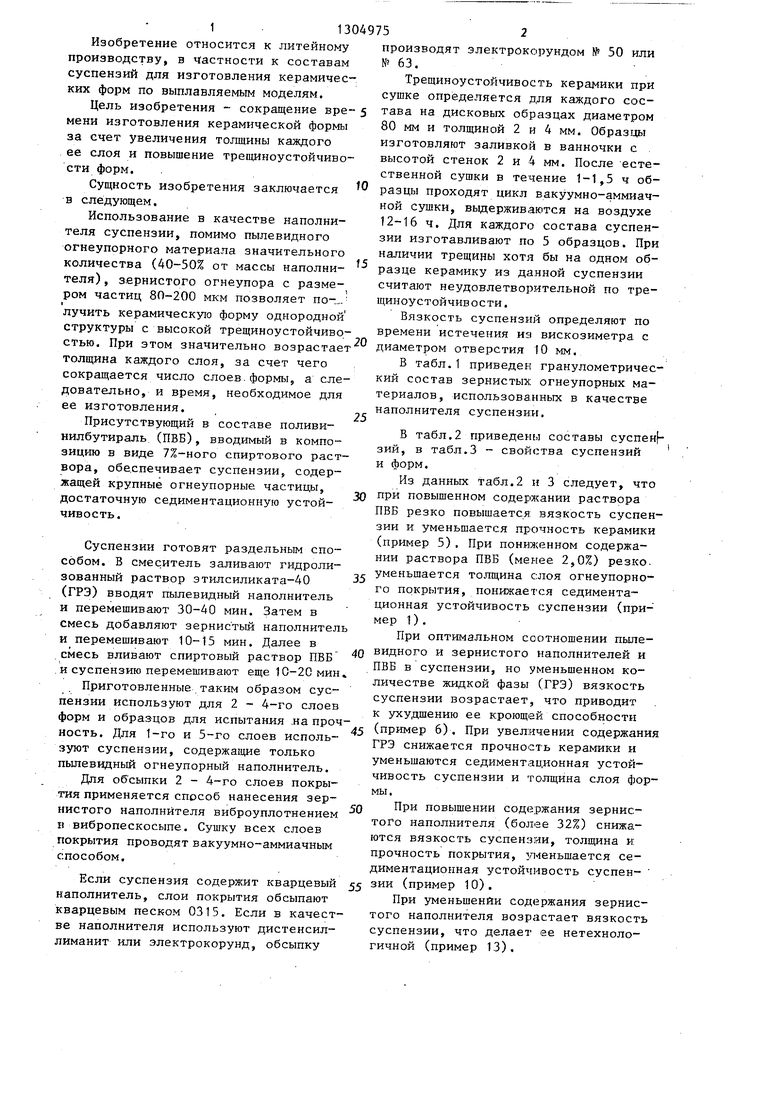

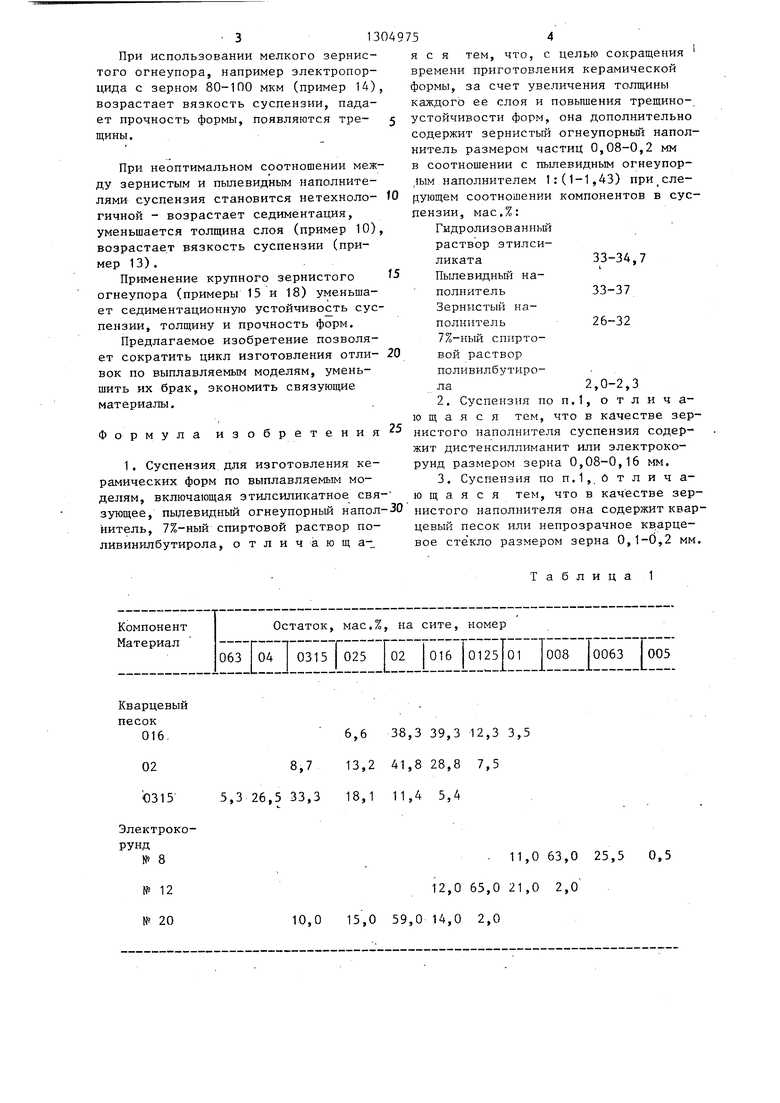

В табл.1 приведен гранулометрический состав зернистых огнеупорных материалов, использованных в качестве наполнителя суспензии.

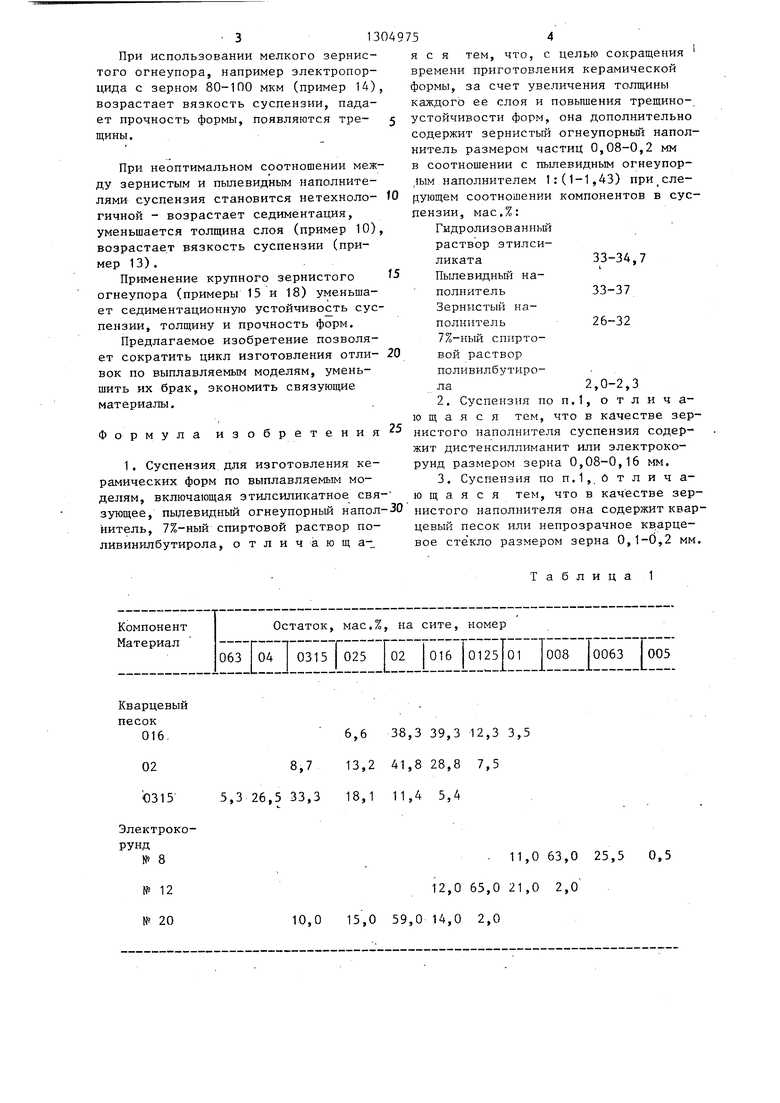

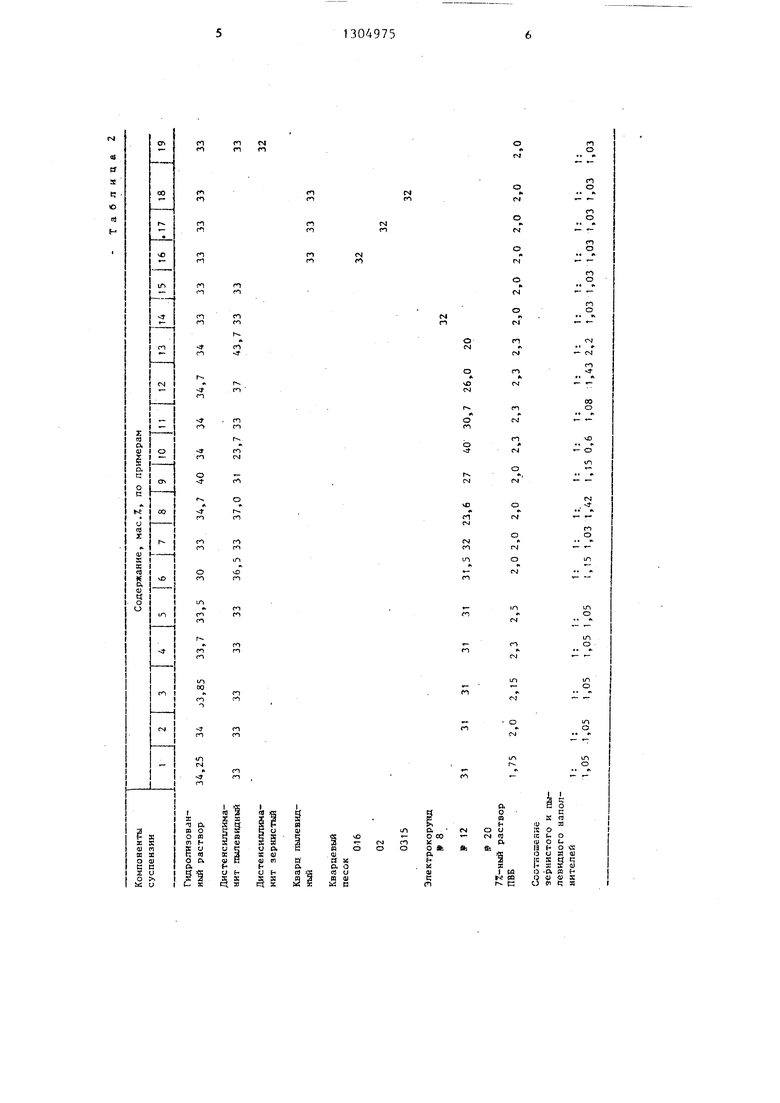

В табл.2 приведенЕЛ составы суспен|- зий, в табл.3 - свойства суспензий и форм.

Из данных табл.2 и 3 следует, что

при повышенном содержании раствора ПВБ резко повышается вязкость суспензии и уменьшается прочность керамики (пример 5). При пониженном содержании раствора ПВБ (менее 2,0%) резко. уменьшается толщина слоя огнеупорного покрытия, понижается седимента- ционная устойчивость суспензии (пример 1).

При оптимальном соотношении пылевидного и зернистого наполнителей и ПВБ в суспензии, но уменьшенном количестве жидкой фазы (ГРЭ) вязкость суспензии возрастает, что приводит к ухудшению ее кроющей способности (пример 6). При увеличении содержания ГРЭ снижается прочность керамики и уменьшаются седиментационная устойчивость суспензии и толщина слоя формы.

При повышении содержания зернистого наполнителя (более 32%) снижаются вязкость суспензии, толщина к прочность покрытия, у1 1еньшается седиментационная устойчивость суспен-

При уменьшении содержания зернистого наполнителя возрастает вязкость суспензии, что делает ее нетехнологичной (пример 13).

При использовании мелкого зернистого огнеупора, например электропор- цида с зерном 80-1ПО мкм (пример 14), возрастает вязкость суспензии, падает прочность формы, появляются тре- щины.

При неоптимальном соотношении между зернистым и пылевидным наполнителями суспензия становится нетехноло- гичной - возрастает седиментация, уменьшается толщина слоя (пример 10), возрастает вязкость суспензии (пример 13).

Применение крупного зернистого огнеупора (примеры 15 и 18) уменьшает седиментационную устойчиво ть суспензии, толщину и прочность форм.

Предлагаемое изобретение позволяет сократить цикл изготовления отли- вок по выплавляемым моделям, уменьшить их брак, экономить связующие материалы.

Формула изобретения

1 . Суспензия для изготовления керамических форм по выплавляемым моделям, включающая этилсиликатное связующее, пылевидньй огнеупорный наполнитель, 7%-ный спиртовой раствор поливинил бутирола, отличающ а-

Кварцевый песок 016.

02 0315

Электрокорунд № 8

№ 12 № 20

6,6 38,3 39,3 12,3 3,5 8,7 13,2 41,8 28,8 7,5 5,3 26,5 33,3 18,1 11,4 5,4

11,0 63,0 25,5 0,5 12,0 65,0 21,0 2,о 10,0 15,0 59,0 14,0 2,0

5

0

5

0

я с я тем, что, с целью сокращения времени приготовления керамической формы, за счет увеличения толщины каждого ее слоя и повьгаения трещино- устойчивости форм, она дополнительно содержит зернистый огнеупорньш наполнитель размером частиц 0,08-0,2 мм в соотношении с пылевидным огнеупор- шм наполнителем 1:(1-1,43) дующем соотношении компонентов в суспензии, мас.%:

Гидролизованный раствор этилси- ликата33-34,7

Пылевидный наполнитель33-37Зернистый наполнитель26-327%-ный спиртовой раствор поливилбутирола 2,0-2,3

2.Суспензия по п.1, отличающаяся тем, что в качестве зернистого наполнителя суспензия содержит дистенсиллиманит или электрокорунд размером зерна 0,08-0,16 мМ.

3.Суспензия по п,1,,0 т л и ч а- ю щ а я с я тем, что в качестве зернистого наполнителя она содержит кварцевый песок или непрозрачное кварцевое сте кло размером зерна 0,1-0,2 мм.

Таблица 1

см

cs

CM

CS|

N

vO

CM

CM

см

00

«ч

CS

00

ч

со

со

«

со

сг

fl

Сч|

-

п

см

со сч

ч со

о

«ч

со о

| CN

00

см о

f

со

со

л

со

со

|

со

st

C-J

со

со

ч

со со

гч

со со

ф,

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2333070C1 |

| НАПОЛНИТЕЛЬ НА ОСНОВЕ ЭЛЕКТРОКОРУНДА ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 0 |

|

SU394152A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1014630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Суспензия для изготовления литейных керамических форм по удаляемым моделям | 1978 |

|

SU759198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-23—Публикация

1985-04-10—Подача