(54) УСТАНОВКА ВАКУУМНО-АММИАЧНОЧ СУМКИ ОГНЕУПОРНЫХ

ПОКРЫТИЙ НА КРУПНОГАБАРИТНЫХ ВЫПЛАВЛЯЕМЫХ МОДЕЛЯХ

1

Изобретение относится к литейнойу Производству и может быть, использо- , вано для вакуумно-аммиачной сушки огнеупорных покрытий на выплавляемых моделях.5

Извест.на установка для сушки преимущественно керамических форм в вакууме, основной частью которой является цилиндрическая сушильная KciMepa с горизонтальной осью, закры- 0 ваемая двумя металлическими крьникгции. На входе и выходе из камеры установлены устройства подачи и отвода сушильного агента, выполненные в виде набора установленных концентрично 15 .друг другу кольцевых перфорированных . труб, большое кольцо в котором обращено к керамическим формам 1.

Недостатком указанной установки является сложность конструкции подвиж-20 ной крышки, так как она должна перемещаться в двух взаимноперпендикулярных направлениях поперек оси сушильной камеры (для обеспечения возможности загрузки камеры)и вдоль оси 25 сушильной камеры (для обеспечения предварительного уплотнения стыка .. камеры и подвижной крышки).

Известна установка для вакуумноаммиачной сутаки, выполненная в виде 30

блока из трёх независимых и работающих последовательно вертикальных камер, каждая из которых закрывается подъемны1« колоколом. На основании камеры установлены стойки с траверсой д;ля подъема и опускания колокола камеры. Внутри камеры размешен поворотный стол со штырями на которые при поднятом колоколе надевают вручную блоки для сушки. В основание камеры вварены патрубки, соединенные трубопроводом с вакуумным насосом, системой подачи аммиака и атмосферой. Управление камерой осуществляется автоматически Пневмо-командо-аппараTCW 2.

К недостаткам этого устройства относятся: невозможность сушки покрытий на крупногабаритных моделях большого веса, вследствие ручной установки моделей для сушки, из-эа конструктивных особенностей устройств; попадание вредных газов после эавер- шения сушки в атмосферу цеха.

Целью изобретения является повышение производительности установки путем механизации загрузки крупногабаритных блоков в камеру и умень7 шения попадания вредных газов в атмосферу цеха.

Указанная цель достигается тем, что установка снабжена вентиляционной системой, а крышка камеры выполнена поворотной, причем механизм поворота крышки сблокирован с системами вентиляции и подачи атмосферного воздуха,

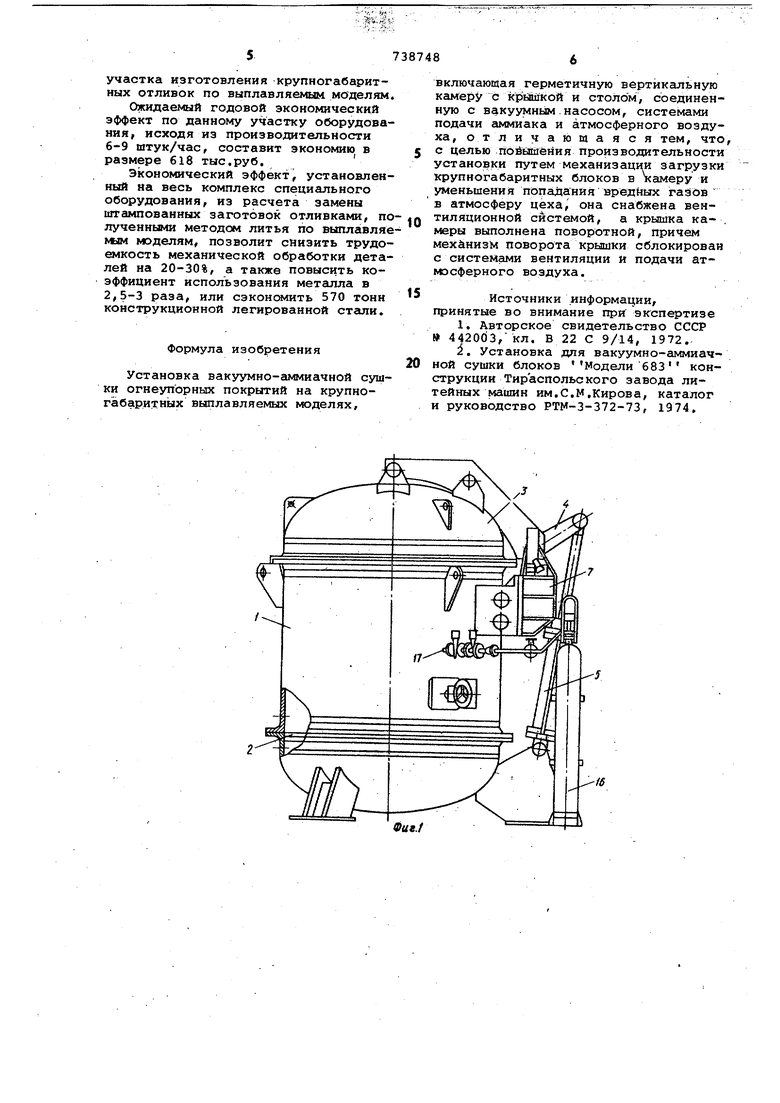

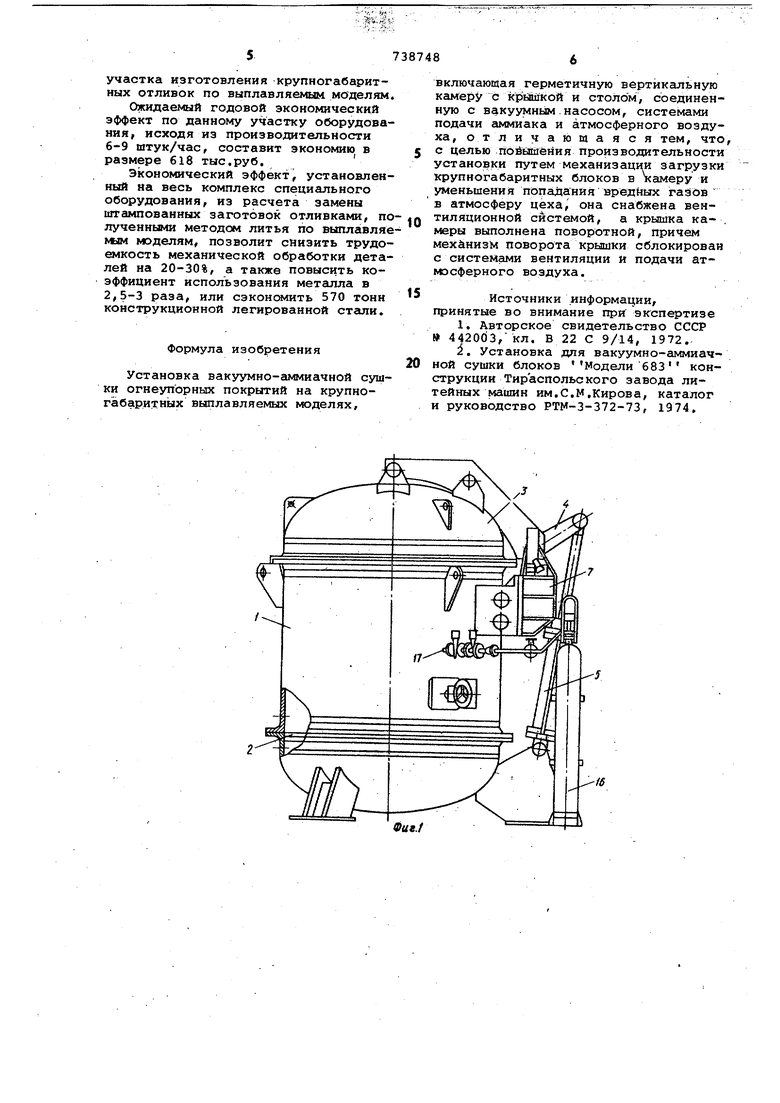

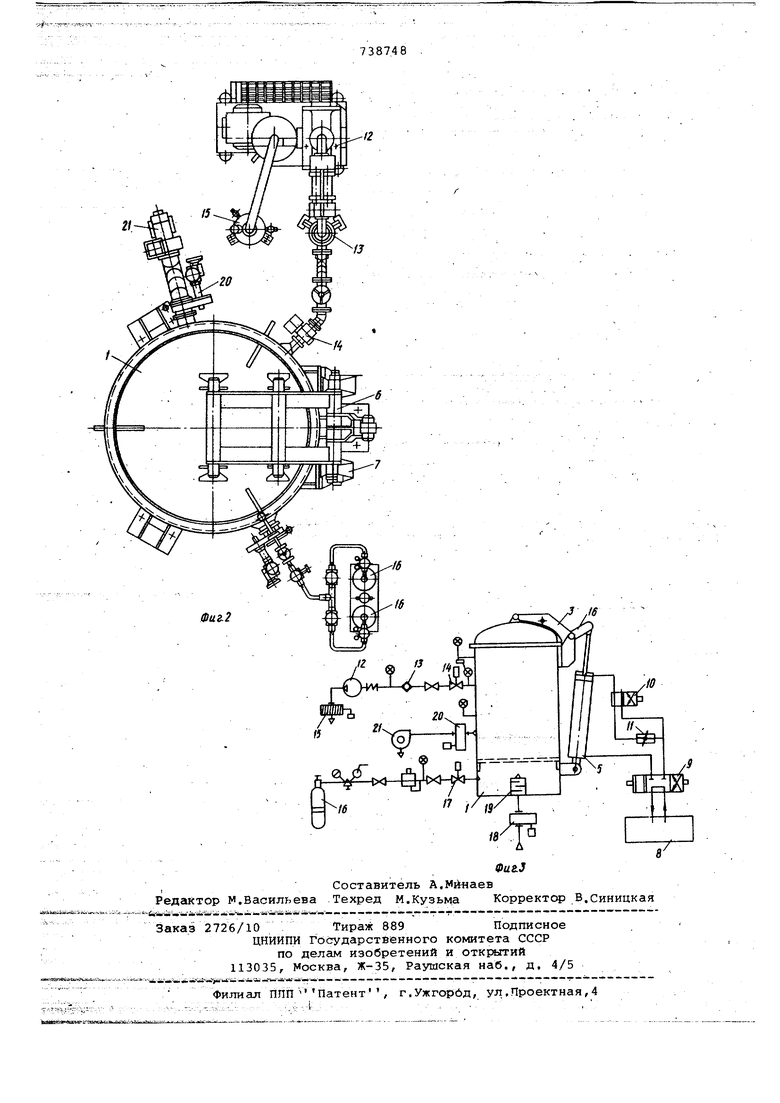

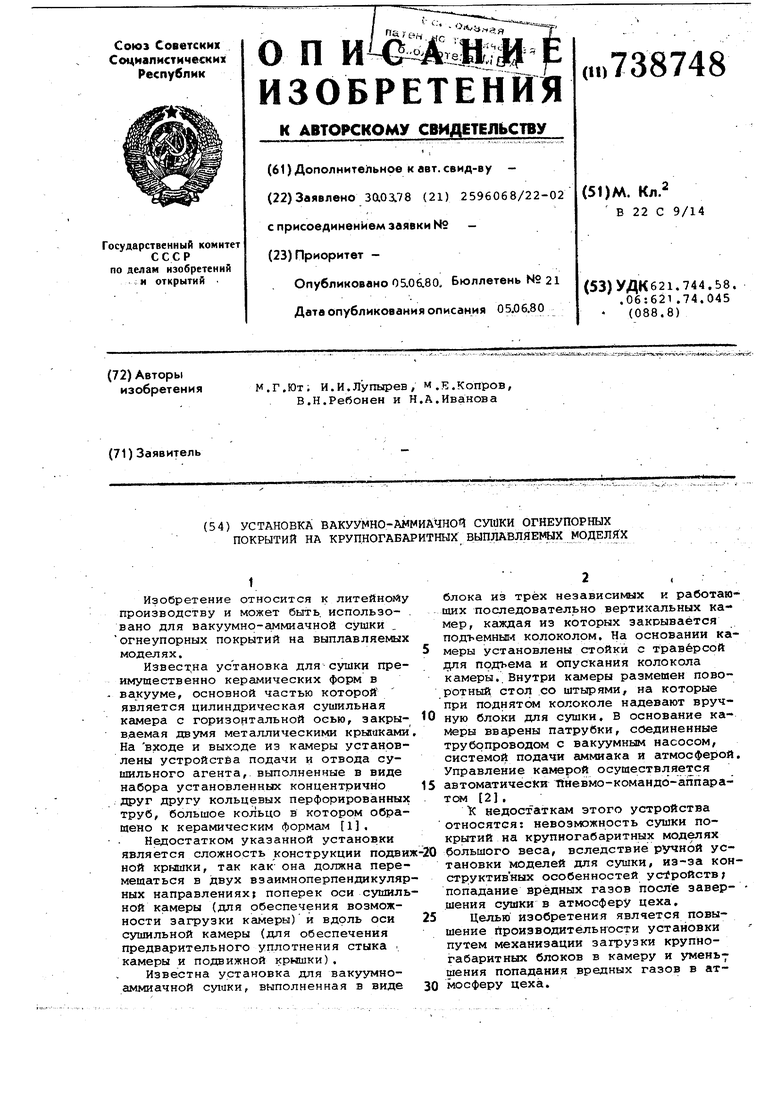

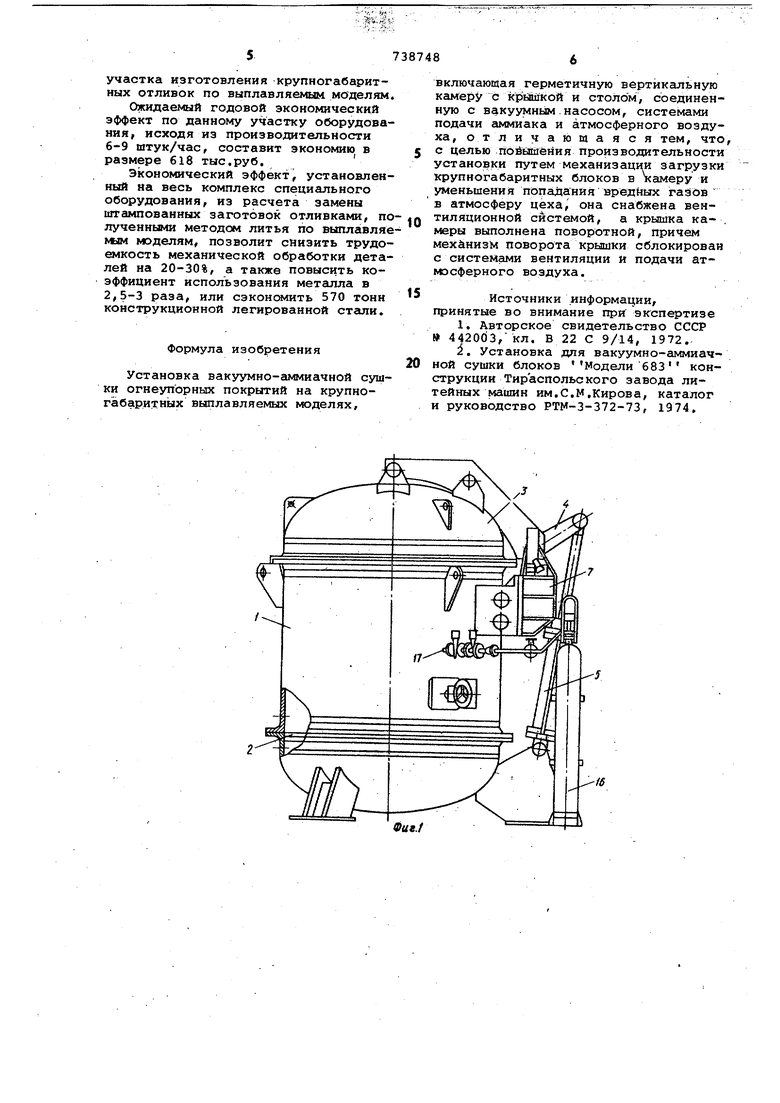

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вид в .на фиг. 3 - принципиальная схема установки.

Установка содержит герметичную сушильную камеру 1, в нижней части которой размещен стационарный стол 2 сверху камера закрывается поворотной крьапкой 3, которая может поворачива1ться с помощь шарнирно соединенного с нею через рычаг 4 гидроцилиндра 5, вокруг оси 6, закрепленной в К1эонштейнах 7, жестко связанных с корпусом камеры 1. Масло в гидроцилиндре 5 подается от маслонасосной станции 8 через реверсивный золотник 9 или тормозной золотник 10 с дросселем 11,

К камере 1 присоединены вакуумная система, состоящая ,из вакуумного насбса 12, фильтра 13, вакуумного вентиля 14, водяного затвора 15 и контрольно-регулирующей аппарат5Фы; подача-сушильного реагента, состоящая из баллонов 16 с сушильным реагентом, впускного вентиля 17 и контрольно регулирующей аппаратуры; подача атмосферного воздуха, состоящая из вакуумного затвора 18 и глушителя 19 вытяжнвй вентиляции, состоящей из ваку много затвора 20, вентилятора 21.

Управление работой установки производится электрической системой управления (на чертежах не показана)

Установка работает следующим образом.

В начсше работы крышка 3 находится в откинутом положении, при этом доступ к стационарному столу 2 сверху свободен. На стол 2 с помощью известных под-ьемно-транспортных средств устанавливается многоместное приспосрбление 5 крупногабаритными моделями, на которые нанесен очередйой слой покрытия (на чертежах приспособления не показаны).

По окончании загрузки включается маслошсосная станция 8 и все дальнейший операции .выполняются авуоматически. С включением маслонасосной/ станции 8 л включается электромагнит реверсивного золотника 9 находившегося в нейтральном положении, он перемещается, и масло попадает в поршнвую полость гидроцилиндра 5, Шток гйдроцилиндра 5 перемещается вверх, пов6ра чивая шарнирно связанный с ним рычаг 4, жестко связанный с откидной крышкой 3, .и закрывая крышку, при этом за счет веса крыяки создается

предварительное уплотнение стыка камеры и крышки,

После закрывания крышки срабатывает электромагнит реверсивного золотника 9 и последний становится в нейтральное положение. Одновременно автоматически включается вакуумный насос 12, который через открытый вakyyмный вентиль 14 и фильтр 13 отсасывает воздух из камерм 1.

При достижении заданного вакуума включается первое реле времени и происходит выдержка моделей в вакууме. После срабатывания первого реле времени вакуумный вентиль 14 закрываетс впускной вентиль 17 открывается и сушильный реагент, который предварительно от баллонов 16 по системе подачи сушильного реагента был подведен к вентилю 17, начинает поступать в камеру 1. При достижении в камере заданного давления сушильного реагента закрывается вентиль 17, включается второе реле времени, и происходит выдержка моделей в атмосфере сушильного реагента. После срабатывания второго реле времени открывается вакуумный вентиль 14 и сушильный реагент с помощью вакуумного насоса 12 через вакуумную систему откачиваете из камеры 1 за пределы цеха. После откачки сушильного реагента закрывается вакуумный вентиль 14, открывается вакуумный затвор 18 и в камеру 1 через глушитель 19 подается атмосферный воздух.

При достижении в камере 1 атмосфеного давления включается третье реле времени, открывается вакуумный затво 20 и включается вентилятор остатков вредных газов через вытяжную вентиляцию за пределы цеха.

После срабатывания третьего реле времени закрываются вакуумные затворы 18 и 20, срабатывают электромагниты реверсивного 9 и тормозного 10 золотников, при этом они перемещаются таким образом, что штоковая полость гидроцилиндра 5 соединяется с маслонасосной станцией, а поршневая-со сливом. Шток гидроцилиндра 5 перемещается вниз, поворачивая через рычаг 4 откидную крьияку 3 и открывая камеру Г, При .достижении ШТОКО1 гидроцллиндра 5 крайнего положения срабатывает электромагнит реверсивного золотника 9 и последний переводится в нейтральное положение.

После открьшания крышки 3 приспособление с моделями с помощью подъемно-транспортных средств извлекается из камеры 1, а на его месте на стационарном стояе 2 устанавливается новое приспособление,после чего производится новый цикл сушки в вышеуказанной последовательности.

Предлагаемая установка является одной из шестн единиц комплекса оборудования, составляющих элементы

участка изготовления крупногабаритных отливок по выплавляемым моделям.

Ожидаемый годовой экономический эффект по данному участку оборудования, исходя из производительности 6-9 штук/час, составит экономию в размере 618 тыс.руб.

Экономический эффект, установленный на весь комплекс специального оборудования, из расчета замены штампованных заготовок отливками, полученными методом литья по выплавляекым моделям, позволит снизить трудоемкость механической обработки деталей на 20-30%, а также повысить коэффициент использования металла в 2,5-3 раза, или сэкономить 570 тонн конструкционной легированной стали.

Формула изобретения

Установка вакуумно-аммиачной сушки огнеупорных покрытий на крупногабаритных выплавляемых моделях.

включающая герметичную вертикальную камеру с кр1а1йкой и столом, соединенHsno с вакуумньлм насосом, системами подачи ги мйака и атмосферного воздуха, отличающая с я тем, что, с целью поййшёния производительности установки путем механизации загрузки крупногабаритных блоков в камеру и уменьшения попадания вредйых газов в атмосферу цеха, она снабжена вентиляционной системой, а крышка ка- .

0 меры выполнена поворотной, причем механизм поворота крышки сблокирован с системами вентиляции и подачи атмосферного воздуха.

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 442003, кл. В 22 С 9/14, 1972.

2.Установка для вакуумно-аммиачной сушки блоков Модели 683 кон0струкции Тираспольс ко го завода литейных машин им.С.М.Кирова, каталог и руководство РТМ-3-372-73, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления керамических форм | 1976 |

|

SU662245A1 |

| Установка для вакуумной формовки | 1978 |

|

SU814553A1 |

| АППАРАТ ДЛЯ ИСКУССТВЕННОГО ДЫХАНИЯ | 1966 |

|

SU177597A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИССАЖНАЯ УСТАНОВКА | 1973 |

|

SU370245A1 |

| Вакуумная система машины литья под давлением с горизонтальной камерой прессования | 1974 |

|

SU499044A1 |

| Установка для вакуумной формовки | 1981 |

|

SU975186A2 |

| УСТРОЙСТВО ДЛЯ СУШКИ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2019 |

|

RU2731997C1 |

| СИСТЕМА УТИЛИЗАЦИИ МЕДИЦИНСКИХ ОТХОДОВ | 2015 |

|

RU2603197C2 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Установка для вакуумно-аммиачной сушки | 1980 |

|

SU935204A1 |

Авторы

Даты

1980-06-05—Публикация

1978-03-30—Подача