Изобретение касается получения гранулированных фосфорных удобрений, в том числе суперфосфатов.

Цель изобретения - интенсификация процесса и снижение вредных выбросов в атмосферу.

Пример 1. 1000 кг фосфорита смешивают с абсорбционными растворами при соотношении 1 0,9 и суспензию тангенциально подают в реактор со скоростью 0,5 м/с, в который непрерывно подается концентрированная серная кислота (92,5%) в количестве 600 кг. Температуру в реакторе поддерживают 110°С, давление в реакторе устанавливают 0,5 атм Полученную массу в количестве 2481 кг подают в гранулятор на

слой ретура, влажные гранулы в количестве 5420 кг высушивают в сушилке. После рассева получается 1590 кг готового продукта. Производительность линии составляет 450 т/ч. В атмосферу выбрасывается вредных примесей в количестве 0,025% от введенных.

П р и м е р 2. 1000 кг фосфорита смешивают с растворами при соотношении 0,6, суспензию тангенциально вводят в реактор со скоростью 1,5 м/с. в реактор непрерывно подается концентрированная серная кислота в количестве 650 кг. Температуру в реакторе поддерживают 140°С, а давление 2 атм. Полупродукт из реактора в количестве 2148 кг получает в гранулятор на слой ретуо о

N0

ю ю

со

pa. Влажные гранулы 4268 кг высушивают в сушилке. После рассева получается 1580 кг продукта. Производительность линии 66 т/ч. В атмосферу выбрасывается вредных примесей в количестве 0,016% от введенных с сырьем.

П р и м е р 3. 100 кг фосфорита смешивают с абсорбционными растворами при соотношении 1:0,4, подают полученную суспензию в реактор со скоростью 0,8 м/с. В реактор подается концентрированная фосфорная кислота (54%) 1390 кг. Температуру массы в реакторе поддерживают на уровне 140°С, а давление 3 атм. Продукт в количестве 2693 кг из реактора подают на гранулирование. Сгранулированная масса 5000 кг высушивается, классифицируется и получается 2300 кг готового продукта.

Производительность установки составляет 40 т/ч продукта. Количество отходящих газов на единицу продукта составляет 4 м1 /т, с которыми выбрасывается в атмосферу 70 м вредных примесей.

Подачу суспензии фосфатного сырья тангенциально со скоростью 0,1-5 м/с и разложение фосфата при 110-180°С и давлении 0,5-6 атм дает возможность более полно выделить фтористые и/или хлористые соединения в газовую фазу, которые попадают в образующуюся паровоздушную смесь.

В системе абсорбции фтористые и/или хлористые соединения в процессе конденсации паровоздушной смеси хорошо улавливаются и количество отходящих в атмосферу газов, содержащих вредные примеси, уменьшаются. Кроме того, переход части воды в паровоздушную смесь и отсос ее в систему абсорбции дает возможность сократить количество воды, удаляемой в процессе сушки полупродукта.Это дает возможность увеличить производительность аппарата для сушки, а следовательно, технологической линии, снизить расход топлива.

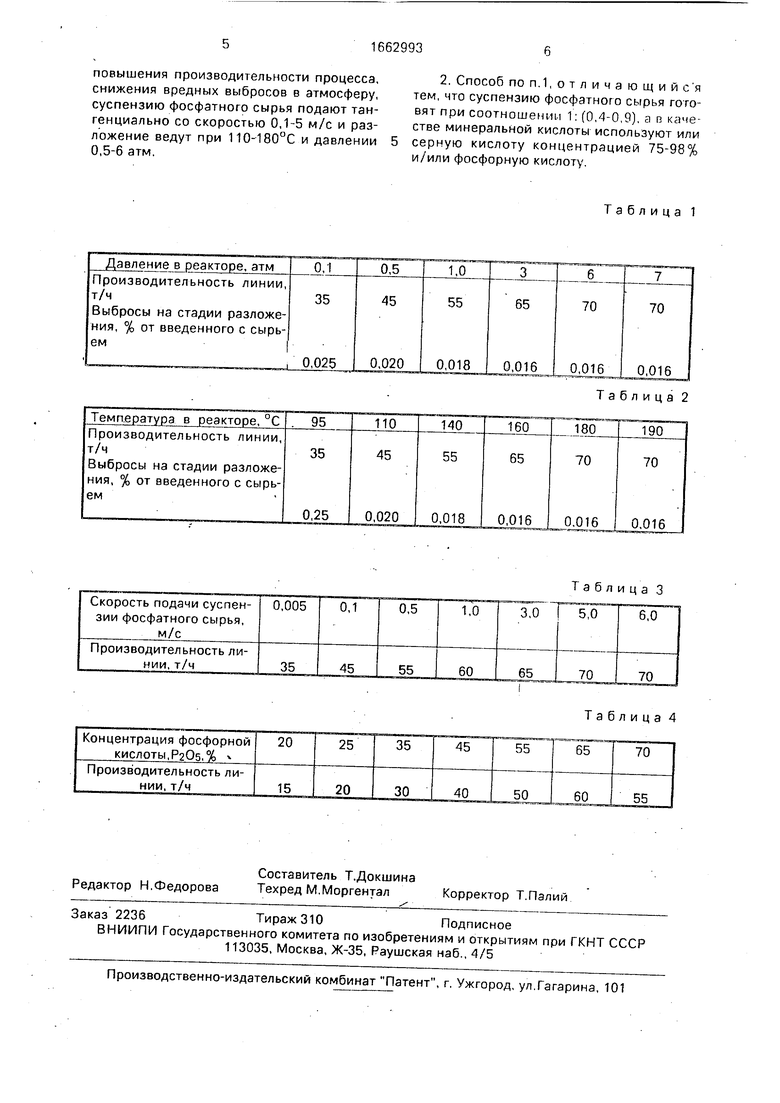

Целесообразность выбранных параметров процесса проиллюстрирована в табл. 1-4.

В табл. 1 представлена зависимость производительности линии от изменения давления (температура в реакторе 140°С),

В табл,2 представлена, зависимость производительности линии от температуры в реакторе (давление в реакторе 1 атм.)

Как видно из табл.1 и 2, при снижении давления в реакторе ниже 0,5 агм. производительность линии уменьшается из-за низкой интенсивности процесса разложения фосфата и перехода незначительного количества воды в парообразное состояние, при

этом повышаются выбросы в атмосферу вредных примесей.

При повышении давления в реакторе более 6 атм производительность системы

стабилизируется и нет необходимости увеличивать его более 6 атм. Количество выбрасываемых при этом вредных примесей в атмосферу не снижается. Уменьшение температуры ниже 95°С незначительно из0 меняет производительность системы, так как вязкость массы возрастает и скорость взаимодействия фосфатного сырья с серной кислотой снижается. Увеличение температуры массы более 180°С нецелесообразно,

5 так как производительность системы и количество выбрасываемых вредных примесей стабилизируются и для повышения температуры массы требуются дополнительные энергозатраты, что нецелесообразно.

0В табл.3 представлена зависимость

производительности от скорости подачи реагентов.

Применение кислоты (серной) концент- 5 рации менее 75% приводит к значительному коррозионному износу трубопроводов и оборудования, при -использовании серной кислоты концентрацией более 98% в газовую фазу выделяется значительное количе- 0 ство триоксида серы.

В процессе может применяться фосфорная кислота концентрацией 25-65% P20s, при этом производительность установки будет изменяться от 20 до 60 т/ч. 5 В табл.4 представлена зависимость производительности от концентрации фосфорной кислоты.

Как видно из данных таблицы, наиболее 0 целесообразной концентрацией является концентрация 45-65% PaOs.

В процессе используется фосфатное сырье разных отечественных и зарубежных месторождений (сирийское, чилисайское, 5 Каратау и др.)

Использование предлагаемого способа позволяет увеличить производительность технологической линии (с 30 до 66 т/ч), сократить выбросы вредных примесей в ат- 0 мосферу (от 0,039 по известному способу до 0,016% от введенных с сырьем),упростить процесс.

Формула изобретения 1. Способ получения гранулированных 5 фосфорных удобрений, включающий разложение фосфатного сырья, подаваемого в реактор в виде суспензии, генеральной кислотой при повышенной температуре, гранулирование и сушку полупродукта, о т- личающийся тем, что, с целью

повышения производительности процесса, снижения вредных выбросов в атмосферу, суспензию фосфатного сырья подают тангенциально со скоростью 0,1-5 м/с и раз2. Способ по п.1,отличающий с я тем, что суспензию фосфатного сырья готовят при соотношении 1: (0,4-0,9). а в качестве минеральной кислоты используют или

ложение ведут при 110-180°С и давлении 5 серную кислоту концентрацией 75-98% 0,5-6 атм.и/или фосфорную кислоту.

2. Способ по п.1,отличающий с я тем, что суспензию фосфатного сырья готовят при соотношении 1: (0,4-0,9). а в качестве минеральной кислоты используют или

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных фосфорных удобрений | 1989 |

|

SU1661178A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| Установка для получения экстракционной фосфорной кислоты из низкосортного высококарбонатного фосфатного сырья | 1990 |

|

SU1669858A1 |

| Способ получения фосфорной кислоты | 1984 |

|

SU1278298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1168507A1 |

| Реактор для получения фосфорной кислоты | 1985 |

|

SU1228893A1 |

| СПОСОБ КИСЛОТНОЙ ПЕРЕРАБОТКИ БЕДНЫХ ФОСФОРИТОВ | 2008 |

|

RU2389712C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ ИЗ ЖЕЛВАКОВЫХ ФОСФОРИТОВ | 1998 |

|

RU2120405C1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

Изобретение касается получения гранулированных фосфорных удобрений, в том числе суперфосфатов, и способствует интенсификации процесса, снижению вредных выбросов в атмосферу при сохранении качества продукта. В способе суспензию фосфатного сырья подают в реактор на разложение минеральной кислотой тангенциально со скоростью 0,1 - 5 м/с и разложение ведут при 110 - 180°С и давлении 0,5 - 6 атм. Суспензию фосфатного сырья готовят при соотношении 1 : (0,4 - 0,9), а в качестве минеральной кислоты используют или серную кислоту концентрацией 75 - 98% и/или фосфорную кислоту. Производительность технологической линии увеличивается с 30 до 66 т/ч, сокращение выбросов вредных примесей в атмосферу составляет 0,025 - 0,016% от введенных с сырьем, упрощается процесс. 1 з.п.ф-лы, 4 табл.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-05—Подача