Изобретение относится к способу получения экстракционной фосфорной кислоты из желваковых фосфоритов и может быть использовано в производстве минеральных удобрений.

В настоящее время желваковые фосфориты (в частности, Вятско-Камского месторождения) применяются для производства фосфоритной муки, вносимой в почву как фосфорное удобрение пролонгированного действия. При этом растениями усваиваются только до 40-45% фосфата в цитратно- и лимонорастворимых формах. К тому же, относительно низкое содержание фосфата ограничивает применение фосфомуки в районах с кислыми почвами.

Желваковые фосфориты не пригодны для производства высококонцентрированных и сложных удобрений вследствие повышенного содержания в них полуторных окислов железа и алюминия. Так, соотношение (Fe2O3 : P2O5) 100%, в руде и мытом концентрате для Вятско-Камского месторождения определяется значениями в 52,8% и 15-23% соответственно при нормативно допустимом для серно-кислотного способа получения фосфорной кислоты значении в 8%.

Известны методы глубокого обогащения желваковых фосфоритов, характеризующиеся высокими, более 30% потерями P2O5, сложностью технологических схем, высокими удельными затратами /1/. Механическое обогащение, отмывка песчаного и глинистого материала хотя и снижает отношение Fe2O3 к P2O5 с 50-53% до 14-23%, но не обеспечивает нормативный уровень этого показателя, менее 8%. Вследствие этого эти методы остаются нереализованными.

Известен способ получения фосфорной кислоты из фосфоритов с высоким содержанием железа и алюминия /2/. Способ заключается в предварительной термообработке исходного сырья при температуре на 150-200oС ниже температуры его плавления с последующей его обработкой оборотной фосфорной и серной кислотами. Данный способ позволяет снизить степень извлечение железа и алюминия в конечный продукт, однако способ характеризуется высокими энергетическими затратами и невысокой степенью извлечения P2O5 в конечный продукт.

Известен способ получения фосфорной кислоты из бедного фосфатного сырья /3/. Способ включает обработку фосфатного сырья, по крайней мере, в две стадии. При этом в последнюю реакционную зону вводят 5-30% всего количества сырья. Данный способ позволяет повысить степень использования P2O5 сырья. Однако использование данной технологии при переработке фосфоритов типа желваковых с высоким содержанием железа не позволит обеспечить высокий уровень использования исходного сырья из-за высокого уровня пены, обусловленной значительным содержанием, более 0,6%, органики, высокой скорости растворения полуторных окислов железа и высокой концентрации фосфатов железа в фосфорной кислоте.

Наиболее близким к заявляемому является способ переработки низкосортных фосфоритов, в том числе желваковых, на экстракционную фосфорную кислоту. Известный способ включает следующие стадии: разделение исходного сырья на фракции по граничному размеру части 0,04 мм с отделением фракции - 0,04 мм, обработку фракции + 0,04 мм оборотной фосфорной и серной кислотами с образованием осадка сульфата кальция, отделение продукционной кислоты от осадка, его промывку и направление промывных вод на обработку в качестве оборотной фосфорной кислоты, при этом во фракции, подвергаемой обработке, поддерживают массовое соотношение оксида железа: диоксида марганца и оксида фосфора, равное (0,045-0,095) : (0,008-0,015) : 1 /4/. Недостатком данного изобретения является частичное использование исходного сырья из-за невозможности переработки низкосортных фосфоритов мелкой фракции по известной технологии.

Задачей изобретения является более полное и рациональное использование желваковых фосфоритов, характеризующихся низким содержанием пятиокиси фосфора и повышенной массовой долей (более 5%) полуторных окислов железа и алюминия, путем их вовлечения и наиболее полного использования в производстве сложных и высококонцентрированных фосфорсодержащих минеральных удобрений.

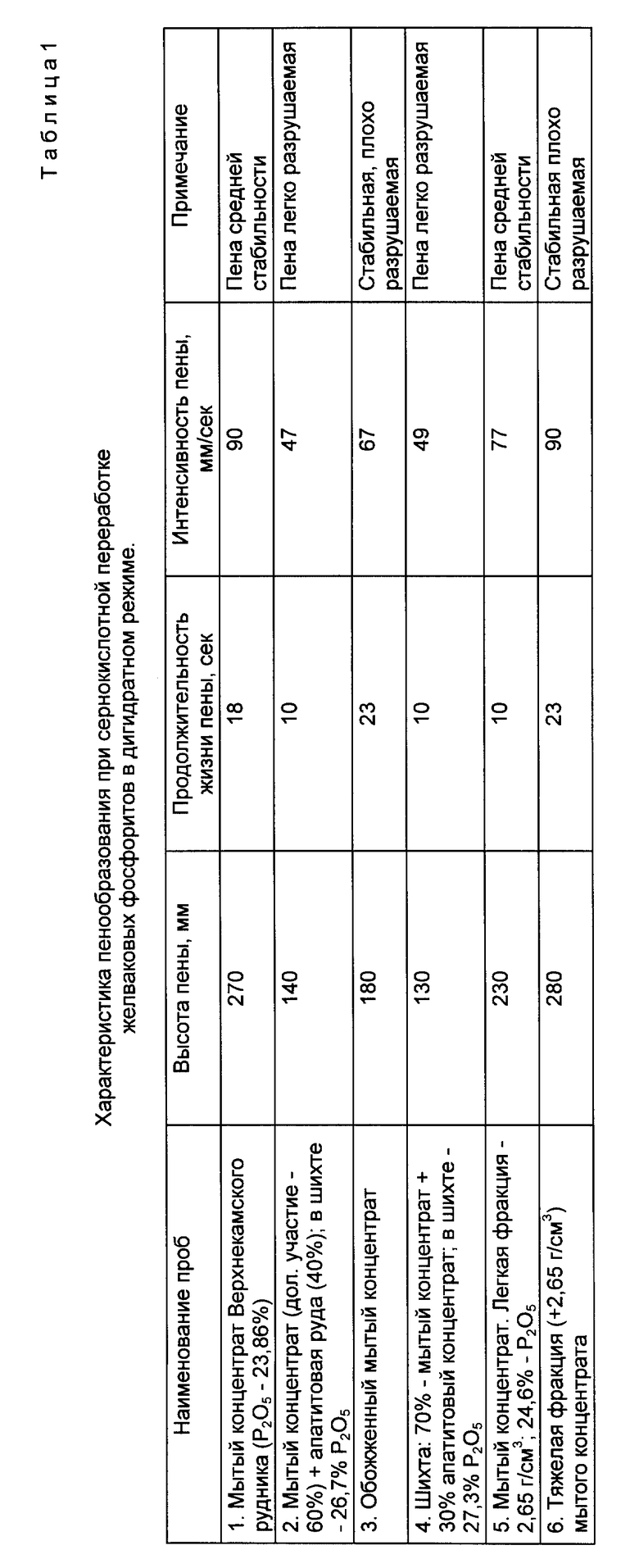

При изучении процесса разложения желваковых фосфоритов в присутствии богатой апатитовой руды (содержание в шихте около 40%) имеют место следующие трудности:

низкая степень разложения крупных (+0,1 мм) фракций фосфоритной муки из-за покрытия их поверхности пленками гипса,

высокий уровень пены (табл. 1), обусловленный значительным содержанием органики,

существенные различия в скоростях растворения желваковых фосфоритов и апатитовой руды, предопределенные параметрами удельной поверхности апатитовой руды (1,0-1,1 м2/ г) и курскита желваковых фосфоритов (7,8-9,3 м2/г),

высокие скорости растворения полуторных окислов железа и интенсивная концентрация фосфатов железа в фосфорной кислоте в условиях насыщенных растворов фосфорно-гипсовой суспензии.

Поставленная задача решается тем, что исходные желваковые фосфориты измельчаются, затем разделяются на фракции по граничному зерну 0,1 мм, фракцию + 0,1 мм расшихтовывают высококачественным фосфатным сырьем до нормативного содержания Fe2O3 в шихте и осуществляют обработку в две стадии. На первой стадии расшихтованную крупную фракцию обрабатывают избыточным количеством фосфорной кислоты при соотношении P2O5 сырья: P2O5 шихты = 1: 6 -12, полученную пульпу сгущают до соотношения твердой и жидкой фаз, равном 1 : 3, и декантируют, а на второй стадии сгущенную пульпу обрабатывают совместно с фракцией сырья - 0,1 мм серной и оборотной фосфорной кислотами в дигидратном режиме с получением продукционной кислоты и сульфата кальция, а слив со стадии сгущения направляют на стадию кристаллизации сульфата кальция.

Заявленная технология позволяет обеспечить полное использование исходного сырья при степени разложения сырья на уровне 92-95%, производительности фильтрации фосфогипса - более 600-650 кг/м2 • ч, отмывке кислоты от фосфогипса - более 98%, концентрации P2O5 в продукционной неупаренной кислоте - более 21%.

Реализация предлагаемой технологии обеспечивает более полное разложение крупных фракций сырья за счет применения двухступенчатой схемы. При этом на первой ступени в результате реакции сырья с фосфорной кислотой обеспечивается перевод части апатитового сырья в монокальцийфосфат. Тем самым ускоряется его перевод в фосфорную кислоту, а следовательно, и сокращается время пребывания в экстракторе. На этой же стадии протекают побочные реакции с образованием фосфатов алюминия и железа. Т.к. фосфат железа FePO4 образуется только при избытке Fe2O3 в жидкой фазе, то для предотвращения раннего образования фосфата железа и раннего его выпадения в осадок процесс выщелачивания осуществляется при незагустевающей пульпе.

Это достигается за счет циркуляции избыточного количества фосфорной кислоты в системе выщелачивания.

Предлагаемая схема переработки шихты на первой ступени обусловлена, как излагалось выше, следующими обстоятельствами:

- интенсивное пенообразование; при расшихтовке желваковых фосфоритов апатитовым сырьем, характеризующимся низкой вспениваемостью, уровень пены снижается с 18-23 до 16 см при сравнительно короткой продолжительности ее существования и легкой ее разрушаемости;

- по времени разложение апатитового сырья в 3-4 раза продолжительнее, чем желваковых фосфоритов; этим предопределяется длительность пребывания в реакторе легкорастворимого курскита, что нежелательно из-за выпадения в осадок фосфатов железа еще до стадии фильтрации фосфогипса, ухудшая процесс фильтрации фосфогипса, ухудшая процесс фильтрации и увеличивая потери P2O5.

Переработка крупной фракции желваковых фосфоритов в шихте с апатитовым сырьем при нормально допустимом значении (Fe2O3: P2O5). 100 < 8% снижает концентрацию фосфатов железа в кислоте, замедляя ее раннее выпадение в осадок.

На второй ступени осуществляется разложение мелких фракций и сгущенного продукта желваковых фосфоритов серной кислотой в смеси с оборотной фосфорной, поступающей с пульпой с первой ступени.

Вследствие уменьшения времени пребывания в реакторе желваковых фосфоритов за счет высокой растворимости мелких фракций создаются условия для позднего вывода основной массы фосфатов железа из экстракционной фосфорной кислоты.

При этом достигается:

- более полное разложение желваковых фосфоритов, поступающих непосредственно на вторую стадию обработки за счет более высокой химической активности пылевидных фракций;

- сокращается время пребывания желваковых фосфоритов непосредственно в процессе обработки, а следовательно, повышается производительность экстрактора и уменьшается вероятность концентрации фосфатов железа и их выпадения в осадок на ранних стадиях процесса;

- уменьшается разность между временем разложения желваковых фосфоритов шихты и переводом фосфатного вещества апатитового сырья в кислоту;

- уменьшается уровень пенообразования при переработке шихты.

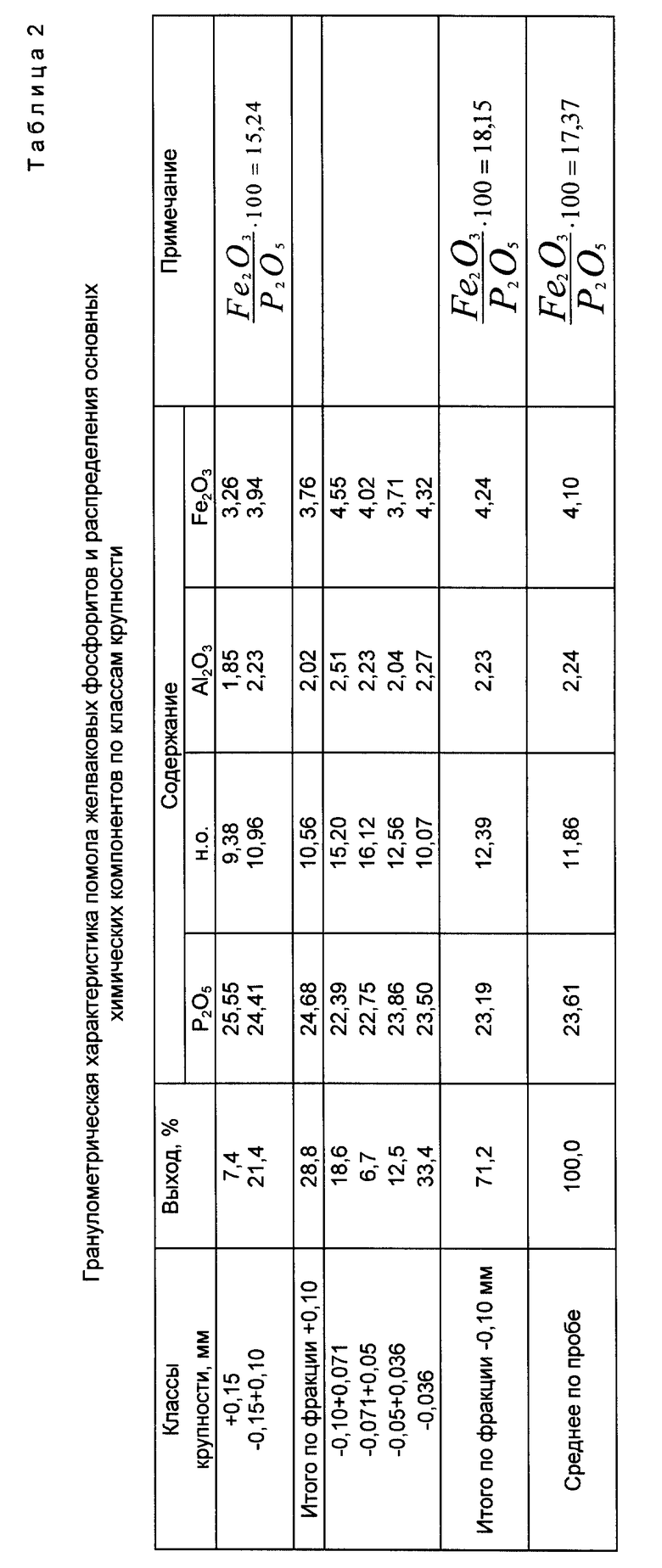

Кроме того, исходя из закономерности распределения P2O5 и Fe2O5 по классам крупности измельченных до -0,15 мм желваковых фосфоритов (табл. 2) следует, что фракция + 0,10 мм обогащена пятиокисью фосфора и содержит меньшее количество полуторных окислов железа. Это создает предпосылки снижения потребности в высококачественном сырье для расшихтовки желваковых фосфоритов и увеличения долевого участия в шихте желваковых фосфоритов.

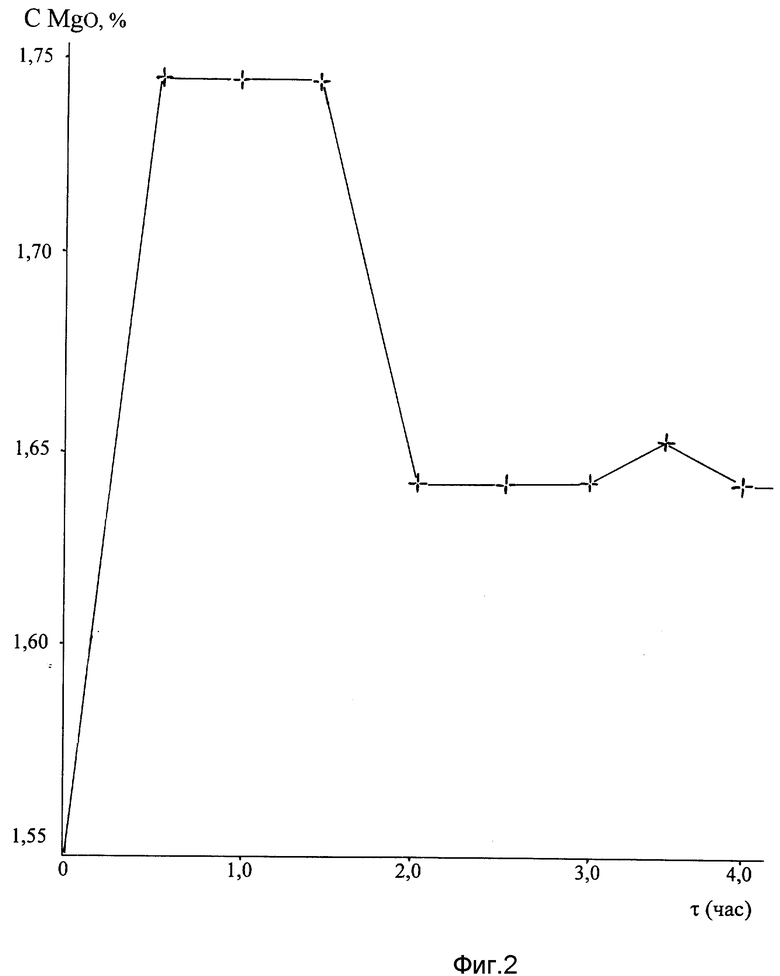

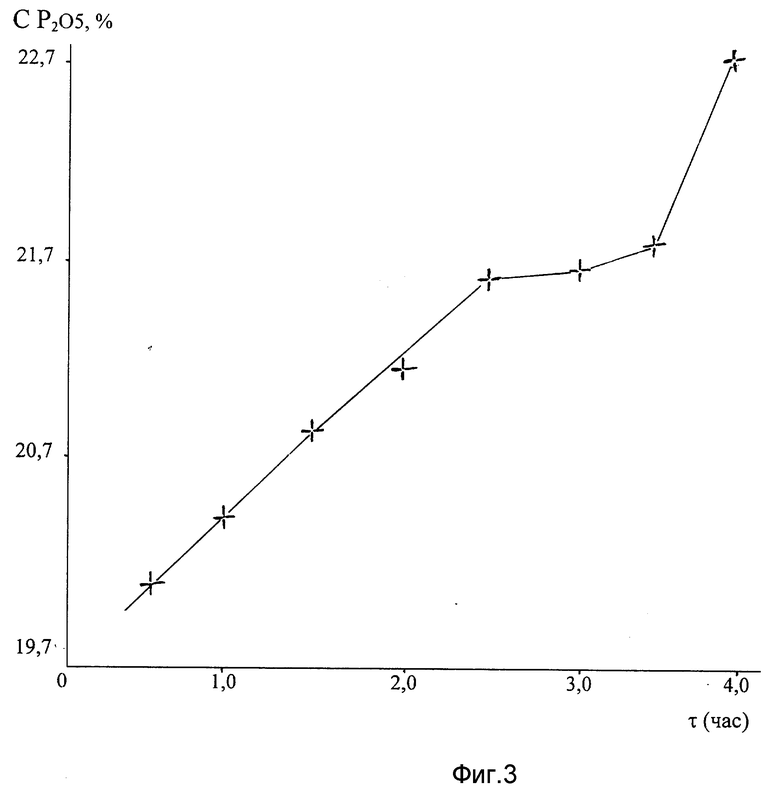

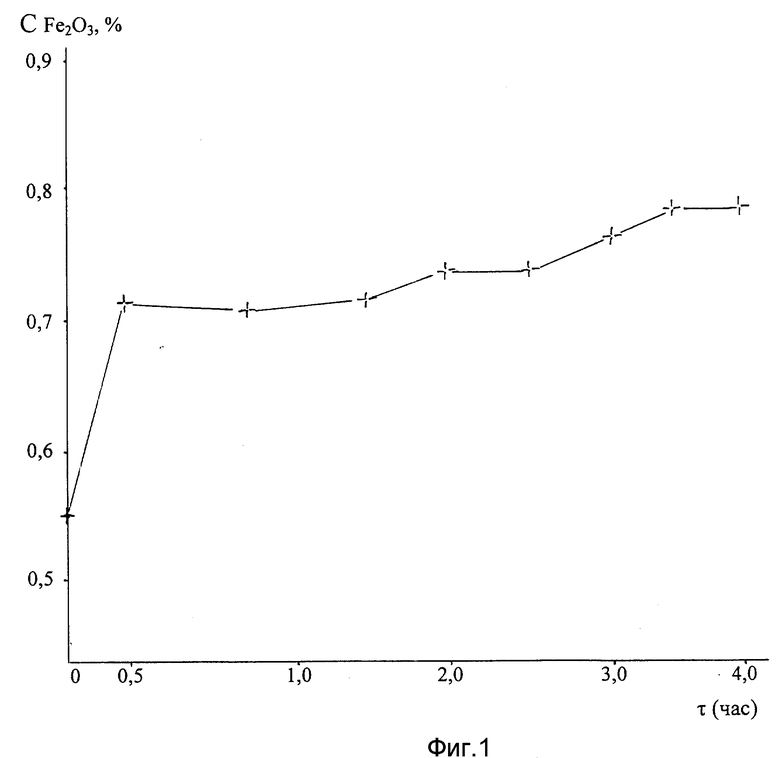

Исходя из экспериментальных данных, представленных на графиках (Фиг. 1-3), наиболее высокие темпы перевода в фосфорную кислоту полуторных окислов железа и алюминия, а также окиси магния у желваковых фосфоритов приходятся на первые 30 минут их пребывания в экстракторе первой стадии. Это обусловлено легкой растворимостью части их в фосфорной кислоте.

Ограничивая время пребывания шихты на первой стадии в экстракторе в пределах 20-30 минут, можно обеспечить перевод в кислоту наиболее легкорастворимых форм вредных примесей и осуществить их вывод из зон реакции со сливом аппаратов сгущения. При этом сгущенный продукт, поступающий на вторую стадию, будет облагорожен по содержанию вредных примесей, что обеспечит также их снижение и в смеси, состоящей из фосфоритов фракции - 0,1 мм и сгущенной части шихты, прошедшей предварительную подготовку.

Одним из узловых моментов в сернокислотной технологии получения ЭФК является процесс кристаллизации сульфата кальция. При этом решающим условием обеспечения высокой производительности фильтровальных аппаратов, снижения потерь P2O5 с фосфогипсом и повышения концентрации P2O5 в кислоте является форма и размеры кристаллов сульфата кальция.

При переработке фосфатного сырья желваковых фосфоритов существенных проблем получения кристаллогидратов сульфата кальция, имеющих хорошую фильтруемость, не возникает.

Тем не менее, при повышении скорости разложения желваковых фосфоритов появляются условия по возникновению множества мелких, плохо фильтруемых кристаллов CaSO4 • 2H2O.

Для устранения этого явления предусматривается в качестве расшихтовочного материала использовать фосфатное сырье с высоким содержанием стронция, более 1800 г/т.

Стронций является элементом, изменяющим габитус кристаллов дигидрата сульфата кальция и обеспечивающим объединение мелких кристаллов в конгломераты.

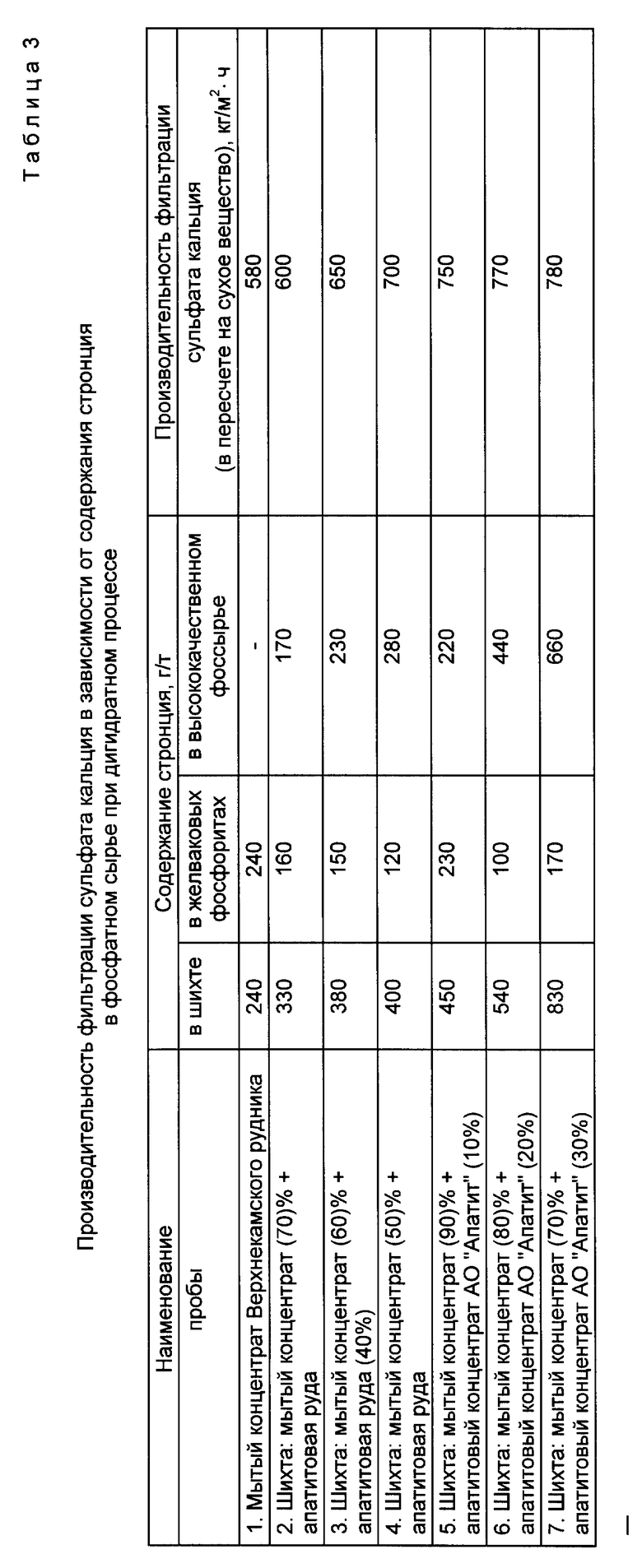

В табл. 3 представлены экспериментальные данные, свидетельствующие о влиянии количественного содержания стронция в фосфатном сырье на производительность фильтрации дигидрата сульфата кальция.

Полученные данные свидетельствуют о возможности увеличения производительности фильтрации при содержании стронция в перерабатываемом сырье 400-500 г/т.

С учетом того, что среднее содержание стронция в желваковых фосфоритах оценивается в пределах 240-280 г/т, а долевое участие высококачественного сырья в общем объеме переработки желваковых фосфоритов находится в пределах 10-20%, минимальное содержание стронция в расшихтовочном сырье должно быть не ниже 1840 г/т. Этому значению соответствуют следующие виды фосфатного сырья: апатитовый концентрат АО "Апатит", апатитовый концентрат АО "Ковдорский ГОК" и др.

Из данных таблицы 3 также следует, что увеличение содержания стронция в шихте выше 400-500 г/т существенного влияния на производительность фильтрации не оказывает.

При этом с учетом того, что примерно 90% стронция переходит в фосфогипс, его концентрация в продукционной кислоте будет значительно ниже (менее 190 г/т P2O5), чем в ЭФК, производимой из других видов фосфатного сырья.

Слив аппарата сгущения на первой стадии обработки шихты в узел кристаллизации также способствует повышению фильтруемости фосфорно-гипсовой суспензии.

Пример осуществления способа.

Исходный желваковый фосфорит с содержанием, %: P2O5-23, Al2O3-2,3, Fe2O3-4,2, н. о. - 15,7 измельчают с получением двух фракций: + 0,1 мм и - 0,1 мм. Содержание фракции + 0,1 мм составило 28,8%, фракции - 0,1 мм - 71,2% (см. табл. 2). Затем фракцию + 0,1 мм расшихтовывали апатитовым концентратом АО "Апатит" до получения соотношения в шихте полуторных оксидов железа к оксиду фосфора менее 8% (см. табл. 3, пример 5). Участие желвакового фосфорита в этом случае составит 90%. Полученную шихту подвергали обработке фосфорной кислотой, взятой в избытке при соотношении P2O5 сырья : P2O5 шихты = 1:6-12. Полученную пульпу сгущают до получения соотношения Т:Ж=1:3 и сгущенную фракцию после декантации вместе с мелкой фракцией желвакового фосфорита - 0,1 мм направляют на вторую стадию обработки серной и фосфорной кислотами с ведением процесса в дигидратном режиме. Продукционную кислоту отделяют от пульпы сульфата кальция, которую подают на кристаллизацию. Сюда же поступает слив от сгущенной пульпы с первой стадии обработки. В результате осуществления способа степень разложения сырья составила 92-95%, производительность стадии фильтрации составила > 600-650 кг/м2ч, коэффициент отмывки кислоты от фосфогипса > 98%, а концентрация продукционной кислоты составила > 21%.

Экономическая целесообразность предлагаемого технического решения определяется увеличением долевого участия желваковых фосфоритов в производстве сложных фосфорсодержащих удобрений, позволяющим более рационально и полно в сравнении с фосфоритной мукой и другими известными способами использовать разведанные запасы многочисленных месторождений этого типа.

Источники информации:

1. Ратобыльская А.П. и др. Обогащение фосфатных руд.-М.: Недра, 1979, с. 82-112.

2. Авт. свид. СССР N 1474081, C 01 B 25/225, 1989.

3. Авт. свид. СССР N 1149870, C 01 B 25/225, 1985.

4. Авт. свид. СССР N 1673507, C 01 B 25/225, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2369557C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2014 |

|

RU2583956C2 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2009 |

|

RU2408530C1 |

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

Изобретение относится к способу получения экстракционной фосфорной кислоты и может быть использовано в производстве минеральных удобрений. В предлагаемом способе исходные желваковые фосфориты измельчаются, затем разделяются на фракции по граничному зерну 0,1 мм, фракцию +0,1 мм расшихтовывают высококачественным фосфатным сырьем до нормативного содержания Fe2O3 в шихте и осуществляют обработку в две стадии. На первой стадии расшихтованную крупную фракцию обрабатывают избыточным количеством оборотной фосфорной кислоты при соотношении P2O5 сырья : P2O5 кислоты = 1 : (6 - 12), полученную пульпу сгущают до соотношения Т:Ж = 1:3 и декантируют, а на второй стадии сгущенную пульпу обрабатывают совместно с фракцией сырья - 0,1 мм серной и фосфорной кислотами в дигидратном режиме с получением продукционной кислоты и сульфата кальция, а слив со стадии сгущения направляют на стадию кристаллизации сульфата кальция. Технический результат, достигаемый заявленной технологией, заключается в увеличении долевого участия желваковых фосфоритов в производстве фосфорной кислоты. 1 с. и 2 з.п. ф-лы, 3 ил., 3 табл.

| Способ получения фосфорной кислоты | 1988 |

|

SU1673507A1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU1149870A3 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1474081A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2004 |

|

RU2267083C2 |

Авторы

Даты

1998-10-20—Публикация

1998-03-10—Подача