Изобретение относится к электрохимическому нанесению многослойных композиционных покрытий на изделия и может быть использовано для защиты изделий, работающих в агрессивных средах, например, нефтяных скважинах.

Цель изобретения - повышение корро- зионно-механической стойкости изделий.

Предлагаемый способ получения композиционных покрытий включат последовательное электрохимическое осаждение слоев никеля, никеля с частицами карбида титана и бора, никеля с частицами нитрида кремния при соотношении толщин слоев никеля и никеля с частицами 1 :(1-5) и равенстве толщины слоев, однородных по структуре.

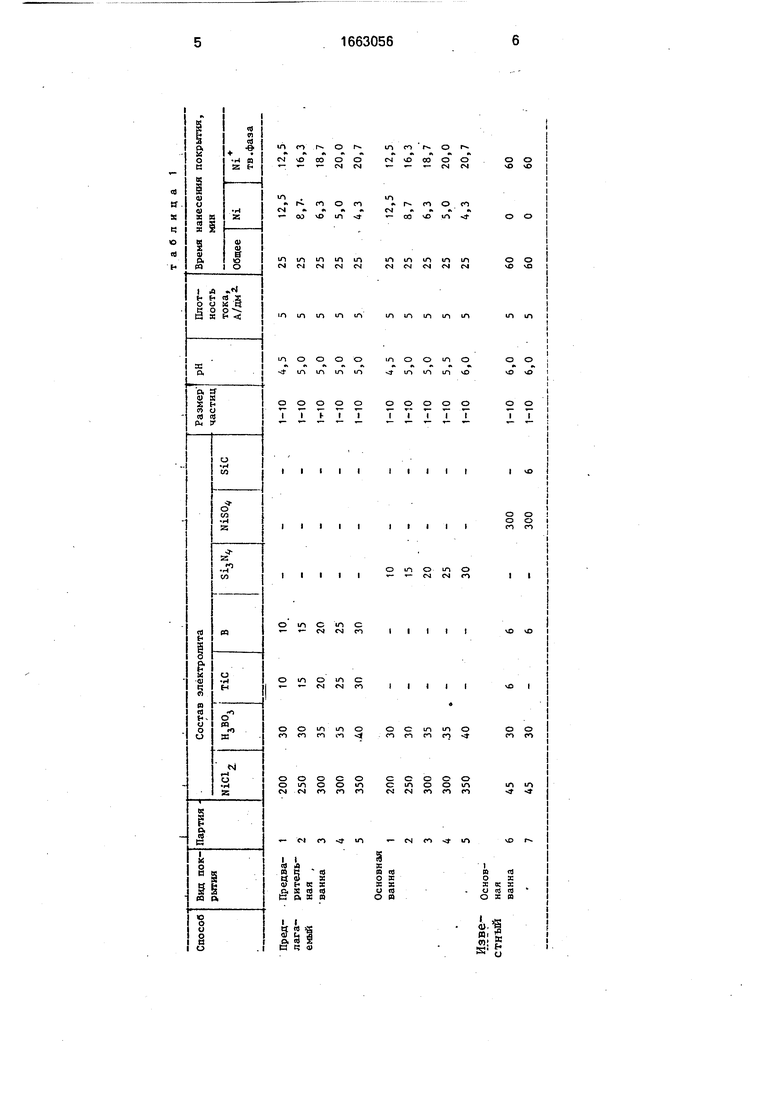

Для реализации способа приготовляют электролиты никелирования. В отдельных емкостях в подогретой до 50 - 60°С воде растворяют хлористый никель и борную кислоту. Оба раствора соединяют, Полученным раствором наполняют предварительную и основную ванны. Затем в отдельных емкостях полученным раствором разводят до смета- нообразного состояния смесь порошков карбида титанаи бора и порошок

нитрида кремния. Полученную кашицу из смеси порошковкарбидатитанаиборадобавляют в предварительную ванну, а кашицу из порошка нитрида кремния добавляют в основную ванну,

Процесс покрытия производится следующим образом.

В зависимости от требуемой толщины покрытия электроосаждение ведут при плотности тока А/дм , одинаковой для обеих ванн. Вначале покрываемые детали помещают в предварительную ванну. Первые 10 - 15 мин процесс электроосаждения ведут в спокойной ванне. Поскольку первые 10- 15 мин процесс идет в спокойной ванне,

О

о со о ел о

то первоначально идет осаждение чистого никеля слоем 1-5 мкм, а затем уже осаждение никеля с частицами твердой фазы при барботаже электролита. После нанесения предварительного слоя покрытия детали промывают в воде и переносят в основную ванну, где процесс электроосаждения ведут аналогично процессу в предварительной ванне.

Время осаждения слоев никеля составляет 10-15 мин. Время осаждения слоев никеля с частицами твердых фаз составляет 15-45 мин, что обеспечивает формирование покрытий с необходимым соотношением толщин слоев. Предлагаемым способом можно получать качественные покрытия толщиной до 100 мкм. Для увеличения адгезии покрытия к поверхности детали производятспеканиепокрытияпредпочтительно в вакууме при 900 - 950°С с временем выдержки 20 - 40 мин.

При совместном присутствии в покрытии частиц карбида титана и бора наблюдается повышение коррозионной стойкости получаемого покрытия, которое происходит как за счет ингибирования упомянутых частиц в предварительный слой покрытия, так и за счет физико-химической природы самих частиц Повышение износостойкости покрытия происходит за счет наличия в основном слое частиц нитрида кремния, осажденных на слой из частиц карбида титана и бора. Никелевые слои обеспечивают сцепление всего покрытия с поверхностью изделия и сцепление между композиционными слоями. При указанной комбинации твердых частиц и слоев в покрытии значительное повышение износостойкости наблюдается при воздействии высокой скорости скольжения и удельной нагрузки. При спекании происходит диффузионное насыщение никелем металла основы и спекание частиц твердой фазы и никеля. В результате получают плотное без пор покрытие, отличающееся высокими износостойкостью и адгезией к металлу основы,

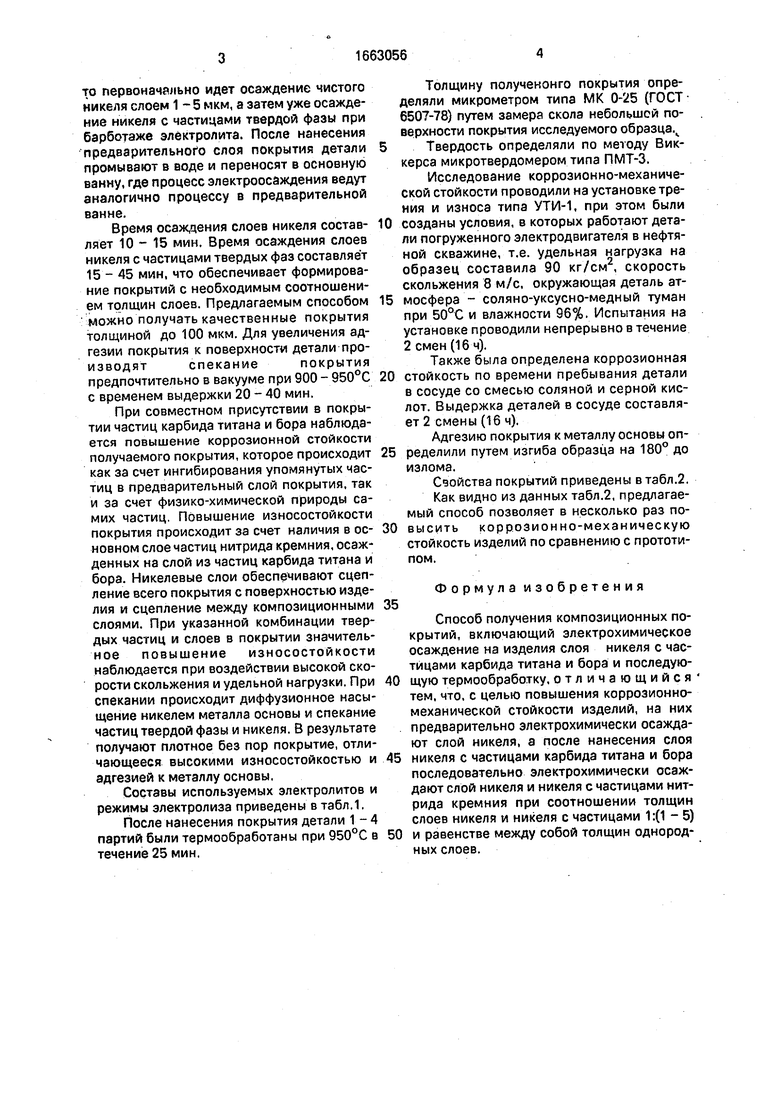

Составы используемых электролитов и режимы электролиза приведены в табл.1.

После нанесения покрытия детали 1-4 партий были термообработаны при 950°С в течение 25 мин.

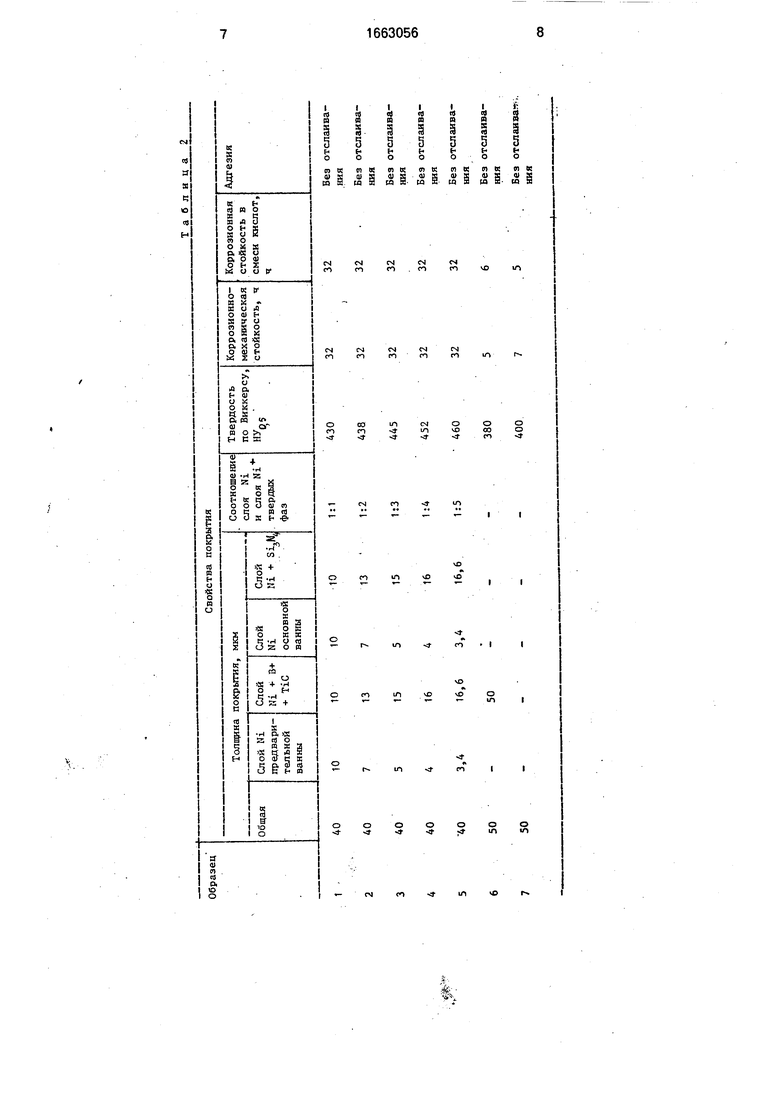

Толщину полученонго покрытия определяли микрометром типа МК 0-25 (ГОСТ 6507-78) путем замера скола небольшой поверхности покрытия исследуемого образцач

Твердость определяли по методу Виккерса микротвердомером типа ПМТ-3.

Исследование коррозионно-механиче- ской стойкости проводили на установке трения и износа типа УТ1/1-1, при этом были

созданы условия, в которых работают детали погруженного электродвигателя в нефтяной скважине, т.е. удельная нагрузка на образец составила 90 кг/см2, скорость скольжения 8 м/с, окружающая деталь атмосфера - соляно-уксусно-медный туман при 50°С и влажности 96%. Испытания на установке проводили непрерывно в течение 2 смен (16 ч).

Также была определена коррозионная

стойкость по времени пребывания детали в сосуде со смесью соляной и серной кислот. Выдержка деталей в сосуде составляет 2 смены (16 ч).

Адгезию покрытия к металлу основы определили путем изгиба образца на 180° до излома.

Свойства покрытий приведены в табл.2. Как видно из данных табл.2, предлагаемый способ позволяет в несколько раз повысить коррозионно-механическую стойкость изделий по сравнению с прототипом.

35

Формула изобретения

Способ получения композиционных покрытий, включающий электрохимическое осаждение на изделия слоя никеля с частицами карбида титана и бора и последующуютермообработку,отличающийся тем. что, с целью повышения коррозионно- механической стойкости изделий, на них предварительно электрохимически осаждают слой никеля, а после нанесения слоя

никеля с частицами карбида титана и бора последовательно электрохимически осаждают слой никеля и никеля с частицами нитрида кремния при соотношении толщин слоев никеля и никеля с частицами 1:(1 - 5)

и равенстве между собой толщин однородных слоев.

Образец

Свойства покрытия

Изобретение относится к электрохимическому нанесению многослойных композиционных покрытий на изделия и может быть использовано для защиты изделий, работающих в агрессивных средах, например нефтяных скважинах. Цель изобретения - повышение коррозионно-механической стойкости изделий. Способ получения композиционных покрытий на изделиях включает последовательное электрохимическое осаждение слоев никеля, никеля с частицами карбида титана и бора, никеля и никеля с частицами нитрида кремния при соотношении толщин слоев никеля и никеля с частицами 1 : (1 - 5) и равенстве толщин слоев, однородных по структуре. Способ позволяет повысить в 2 - 3 раза коррозионно-механическую стойкость изделий по сравнению с известным способом нанесения композиционных покрытий никель-частицы карбида титана и бора. 2 табл.

Общая

40 40 40 40 40 50 50

10

7

5

4

3,4

i

Твердость по Виккерсу,

HV

Коррозионно- механическая стойкость, ч

Коррозионная стойкость в смеси кислот, ч

Адгезия

10

13

15

16

16,6

50

10

7

5

4

3,4

10 13 15 16 16,6

1:1 1:2 1:3 1:4 1:5

430 438 445 452 460 380 400

32

32

32

32

32

5

7

32

32

32

32

32

6

5

Вез

кия

Без ния

Без ния

Без кия

Без кия

Без кия

Без ния

отслаиваотслаиваотслаиваотсл айваотел аиваотслаиваотслаива.,

от от со о

1Л

от

Авторы

Даты

1991-07-15—Публикация

1988-04-26—Подача