Предлагаемое изобретение относится преимущественно к машиностроению и может быть применено при наплавке металлических деталей в среде защитного газа.

Известна электродная проволока (Патон Б.Е., Воропай Н.М., Бучинский В.Н., Козлов Е.И., Фенев С.В. Авторское свидетельство СССР №671960, В23К 35/02 от 01.12.77 г.), поверхность которой выполнена с микронеровностями, впадины которых содержат активирующий флюс. Внедрение флюса во впадины микронеровностей позволяет улучшить электрический контакт проволоки с токоподводящим мундштуком сварочной горелки при механизированной сварке. Однако для формирования микронеровностей требуется механическая или химическая обработка, что увеличивает трудоемкость изготовления проволоки. Активирующий флюс распределен неравномерно по поверхности проволоки, что может приводить к нестабильному поступлению флюса в зону горения дуги.

Известна композиционная электродная проволока для сварки и наплавки (Паршин С.Г., Паршин С.С. Композиционная электродная проволока. МПК В23К 35/368, В23К 35/10. Патент РФ №2355543 от 09.07.2007 г.), которая состоит из металлической трубки с размещенной в ее полости шихты из смеси шлакообразующих и газообразующих компонентов. На поверхность металлической трубки нанесено композиционное покрытие из металлической матрицы с распределенной в ней дисперсной фазой из активирующего флюса. Указанная проволока позволяет увеличить глубину проплавления металла и улучшить капельный переход электродного металла в сварочную ванну. Однако указанная проволока содержит в составе шихты газообразующие компоненты, разлагающиеся с образованием углекислого газа, что не позволяет применять проволоку для наплавки износостойких слоев на поверхность высоколегированных сталей и сплавов.

Известна сварочная активированная проволока (Паршин С.Г., Паршин С.С. Сварочная активированная проволока. МПК В23К 35/365, В23К 35/04. Патент РФ №2294272 от 01.11.2005 г.), которая принята за прототип. Указанная проволока состоит из металлического стержня, на поверхность которого нанесено композиционное покрытие с активирующим флюсом. Покрытие выполнено в виде электролитически полученного микрокомпозита, включающего металлическую матрицу с равномерно распределенной в ней дисперсной фазой из порошка активирующего флюса при следующем соотношении объемов металла и активирующего флюса: металл 60-95%; активирующий флюс 5-40%. Проволока по прототипу позволяет увеличить глубину проплавления металла и улучшить капельный переход. Однако указанная проволока также не может обеспечить формирование износостойких наплавочных слоев высокой твердости, работающих при интенсивном ударно-абразивном износе.

Техническим результатом предлагаемого изобретения является увеличение твердости и износостойкости наплавленного металла за счет нанесения на поверхность проволоки нанокомпозиционного покрытия, содержащего наноразмерные частицы активирующего флюса и наноразмерные частицы карбидов.

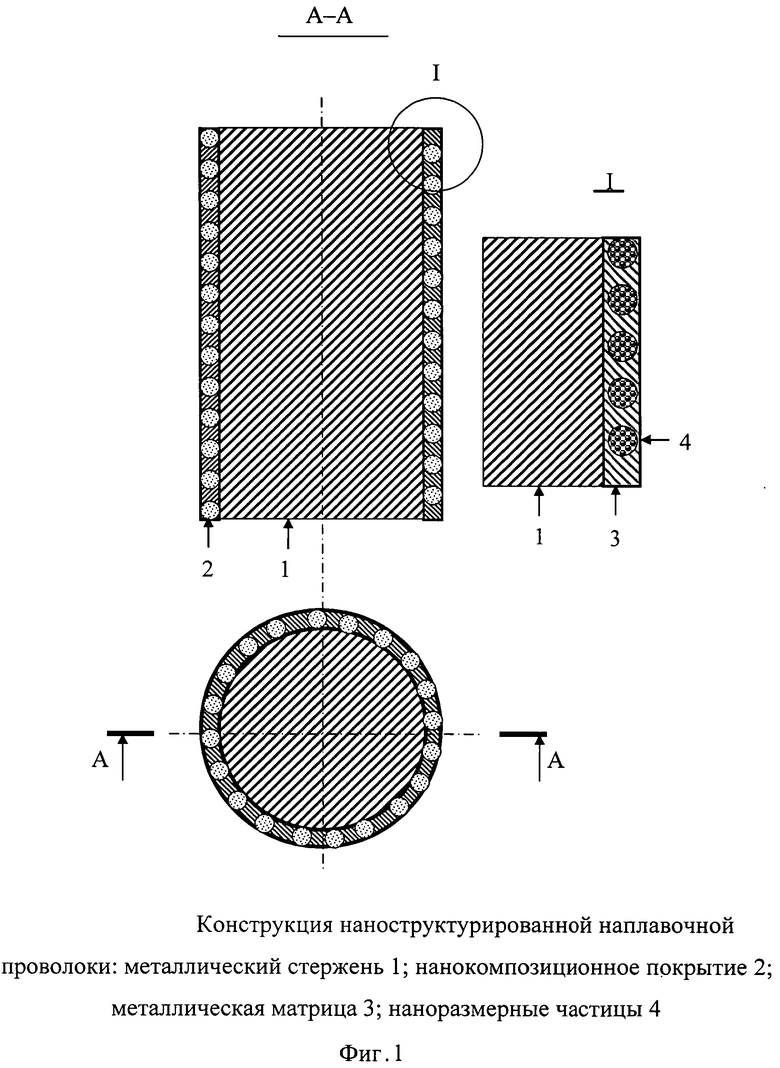

Сущность предлагаемого изобретения заключается в том, что поверхности металлического стержня размещают нанокомпозиционное покрытие, состоящее из металлической матрицы, наноразмерных частиц активирующего флюса и карбидов с размером частиц менее 1000 нм.

В качестве материала металлической матрицы применяют металлы, которые обеспечивают высокую коррозионную стойкость, пластичность и адгезию нанокомпозиционного покрытия по отношению к металлическому стержню: медь, никель, титан. Указанные металлы обладают высокой пластичностью, которая характеризуется относительным удлинением при растяжении металла: медь (около 45%), никель (около 40%), титан (около 40%). Высокая пластичность этих металлов позволяет при электрохимической обработке сформировать на металлическом стержне плотное нанокомпозиционное покрытие, обладающее высокой адгезией за счет снижения внутренних напряжений и получения мелкозернистой микроструктуры.

Нанокомпозиционное покрытие имеет следующее соотношение объемов матрицы и наноразмерных частиц в покрытии, %:

Металлическая матрица - 30-92;

Наноразмерные частицы активирующего флюса-3-5;

Наноразмерные частицы карбидов - 5-65.

При объеме активирующего флюса менее 3% ухудшается процесс капельного перехода и удаления водорода, а при увеличении объема более 5% уменьшается твердость наплавленного слоя. При объеме карбидов менее 5% отсутствует эффект карбидного упрочнения наплавленного металла, а при увеличении объема более 65% происходит ухудшение плотности и электрической проводимости нанокомпозиционного покрытия.

Такое сочетание известных и новых признаков позволяет улучшить капельный переход, увеличить плотность, твердость и износостойкость наплавленного металла. Это становится возможным, поскольку нанокомпозиционное покрытие, состоящее из никелевой матрицы и фторидов активирующего флюса улучшает капельный переход за счет снижения межфазного натяжения капель. Фториды связывают молекулы, атомы и ионы водорода с образованием фтористого водорода HF, что увеличивает плотность наплавленного металла.

Наноразмерные частицы карбидов являются упрочняющей фазой, они переходят из покрытия в сварочную ванну, равномерно распределяются в ней и способствуют получению мелкозернистой микроструктуры с высокой твердостью и износостойкостью. Применение активирующего флюса и карбидов в виде наноразмерных частиц размером менее 1000 нм способствует измельчению микроструктуры наплавленного металла и равномерному распределению упрочняющих карбидных фаз.

Предлагаемое изобретение иллюстрируется чертежом, где на фиг. 1 показан вид наноструктурированной наплавочной проволоки с нанокомпозиционным покрытием. Предлагаемая проволока состоит из металлического стержня 1, на поверхности которого располагается нанокомпозиционное покрытие 2, состоящее из металлической матрицы 3 с распределенными по объему матрицы наноразмерными частицами активирующего флюса и карбидов 4.

Цель изобретения достигается тем, что на поверхности металлического стержня размещают нанокомпозиционное покрытие, состоящее из металлической матрицы и наноразмерных частиц активирующего флюса и карбидов с размером частиц менее 1000 нм.

При плавлении покрытия образуется шлаковая пленка из фторидов активирующего флюса, которая способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. -М.: Наука, 1977. - 192 с.). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

Введение наноразмерных частиц карбидов вольфрама W2C, WC, хрома Cr7С3, молибдена МоС, Мо2С, ванадия VC, титана TiC, ниобия NbC, гафния HfC, тантала ТаС, бора В4С, циркония ZrC повышает износостойкость и прочность наплавленного металла. Карбиды имеют микротвердость 1250-3400 МПА по Виккерсу HV50 и являются основной фазой, которая оказывает сопротивление износу под действием абразивных и ударно-абразивных нагрузок (см. Лейначук Е.И. Электродуговая наплавка деталей при абразивном и гидроабразивном износе. - Киев: Наукова думка. - 185. - 160 с.).

Технология производства предлагаемой наноструктурированной проволоки основана на применении известных в промышленности способов. Для нанесения нанокомпозиционного покрытия используют способ электрохимического нанесения композиционных покрытий из электролита, содержащего коллоидные наноразмерные частицы (см. Сайфуллин Р.С. Композиционные электрохимические покрытия и материалы.- М.: Химия, 1972 г., 168 с. и Пул Ч., Оуэнс Ф. Нанотехнологии, пер. с анл. М.: Техносфера, 2005. - 336 с.). Обезжиренную наплавочную проволоку погружают в электролитическую ванну, которая содержит коллоидный раствор никельсодержащего электролита с наноразмерными частицами размером менее 1000 нм в нужной концентрации. Проволоку подключают к отрицательному полюсу источника питания. При действии электрополяризационных сил на поверхности проволоки осаждаются наноразмерные частицы активирующего флюса и карбидов, которые заращиваются положительными ионами восстановленного из электролита никеля. Для равномерного распределения наноразмерных частиц в объеме электролита ванну продувают аргоном. В результате на проволоке образуется нанокомпозиционное покрытие толщиной 1-100 мкм с равномерно распределенными по объему матрицы нанодисперсными частицами.

В качестве примера применения предлагаемой наноструктурированной наплавочной проволоки можно привести механизированную наплавку износостойкого слоя на пластину из стали Ст3сп толщиной 10 мм.

Наплавочную проволоку марки Нп-30Х5 диаметром 1,6 мм обезжиривали и помещали в электролитическую ванну, содержащую коллоидный раствор никельсодержащего электролита и наноразмерных частиц фторида лития LiF, хлорида магния MgCl2, карбида вольфрама WC, карбида бора В4С. При выдержке проволоки в течение 20 минут на поверхности образовалось композиционное покрытие толщиной 250 мкм, состоящее из никелевой матрицы и наноразмерных частиц. Наноструктурированную наплавочную проволоку испытывали при механизированной наплавке в среде углекислого газа пластин из стали 3сп размером 100×100 мм толщиной 10 мм с применением полуавтомата ПДГ-312-4 с источником питания ВДГ-303 и горелкой ESAB-PSF.

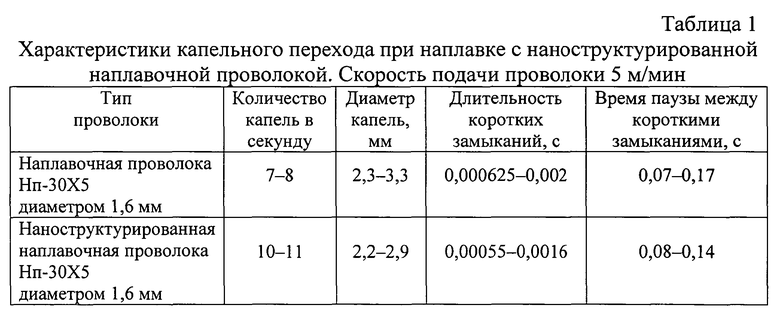

Исследования капельного перехода производили при наплавке на вращающуюся трубу с помощью видеокамеры «PCI 8000S Motion Scope» с объективом «Lens-18-108» с частотой съемки 2000 Гц, светового излучателя из лампы HBO-200V OSRAM и выпуклой линзы, см. таблицу 1.

Измерение твердости наплавленного слоя при помощи ультразвукового твердомера УЗИТ-3 показало, что твердость наплавленного слоя при механизированной сварке с наноструктурированной проволокой увеличилась до 46 HRC, при этом твердость слоя, выполненного с обычной наплавочной проволокой Нп-30Х5, составила 38 HRC.

Таким образом, предлагаемая наноструктурированная наплавочная проволока обеспечивает технический эффект, который выражается в улучшении капельного перехода и увеличения твердости наплавленного износостойкого слоя, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| НАНОСТРУКТУРИРОВАННАЯ КОМПОЗИЦИОННАЯ ПРОВОЛОКА | 2009 |

|

RU2415742C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Композиционная сварочная проволока для дуговой сварки легированных сталей высокой прочности | 2015 |

|

RU2613243C2 |

| КОМПОЗИЦИОННАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА | 2007 |

|

RU2355543C2 |

| СВАРОЧНАЯ ПРОВОЛОКА С НАНОКОМПОЗИЦИОННЫМ ПОКРЫТИЕМ ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2015 |

|

RU2603936C1 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

Изобретение может быть использовано при наплавке металлических деталей в среде защитного газа. На металлический стержень нанесено покрытие в виде электролитически полученного нанокомпозита, включающего металлическую матрицу с равномерно распределенными в ней наноразмерными частицами активирующего флюса, содержащего фтористые соединения, и наноразмерные частицы карбида или смеси карбидов. Покрытие имеет следующее соотношение объемов матрицы и наноразмерных частиц, %: металлическая матрица 30-92, наноразмерные частицы активирующего флюса 3-5, наноразмерные частицы карбида 5-65. Карбид или смесь карбидов выбраны из группы: карбид вольфрама, карбид хрома, карбид молибдена, карбид ванадия, карбид титана, карбид ниобия, карбид гафния, карбид тантала, карбид бора, карбид циркония. Проволока обладает хорошими сварочно-технологическими свойствами, обеспечивает мелкокапельный переход электродного металла и позволяет увеличить твердость износостойкого слоя, наплавленного на поверхность деталей, работающих при интенсивном ударно-абразивном износе. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Наплавочная проволока, содержащая металлический стержень и нанесенное на него покрытие с активирующим флюсом, выполненное в виде электролитически полученного нанокомпозита, включающего металлическую матрицу с равномерно распределенными в ней наноразмерными частицами активирующего флюса, содержащего фтористые соединения, отличающаяся тем, что упомянутое покрытие дополнительно содержит наноразмерные частицы карбидов или смеси карбидов при следующем соотношении объемов матрицы и наноразмерных частиц в покрытии, %:

Металлическая матрица 30-92

Наноразмерные частицы активирующего флюса 3-5

Наноразмерные частицы карбидов или смеси карбидов 5-65

2. Наплавочная проволока по п.1, отличающаяся тем, что она содержит карбид или смесь карбидов, выбранные из группы: карбид вольфрама, карбид хрома, карбид молибдена, карбид ванадия, карбид титана, карбид ниобия, карбид гафния, карбид тантала, карбид бора, карбид циркония.

| СВАРОЧНАЯ АКТИВИРОВАННАЯ ПРОВОЛОКА | 2005 |

|

RU2294272C1 |

| НАНОСТРУКТУРИРОВАННАЯ КОМПОЗИЦИОННАЯ ПРОВОЛОКА | 2009 |

|

RU2415742C2 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2009 |

|

RU2416504C2 |

| Сварочная электродная проволока | 1987 |

|

SU1696231A1 |

| US 6428596 А1, 06.08.2002 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-01—Подача