Изобретение относится к измерительной технике и может быть использовано для контроля радиальных зазоров в турбомашинах в процессе их сборки или разборки.

Цель изобретения - повышение информативности и точности контроля.

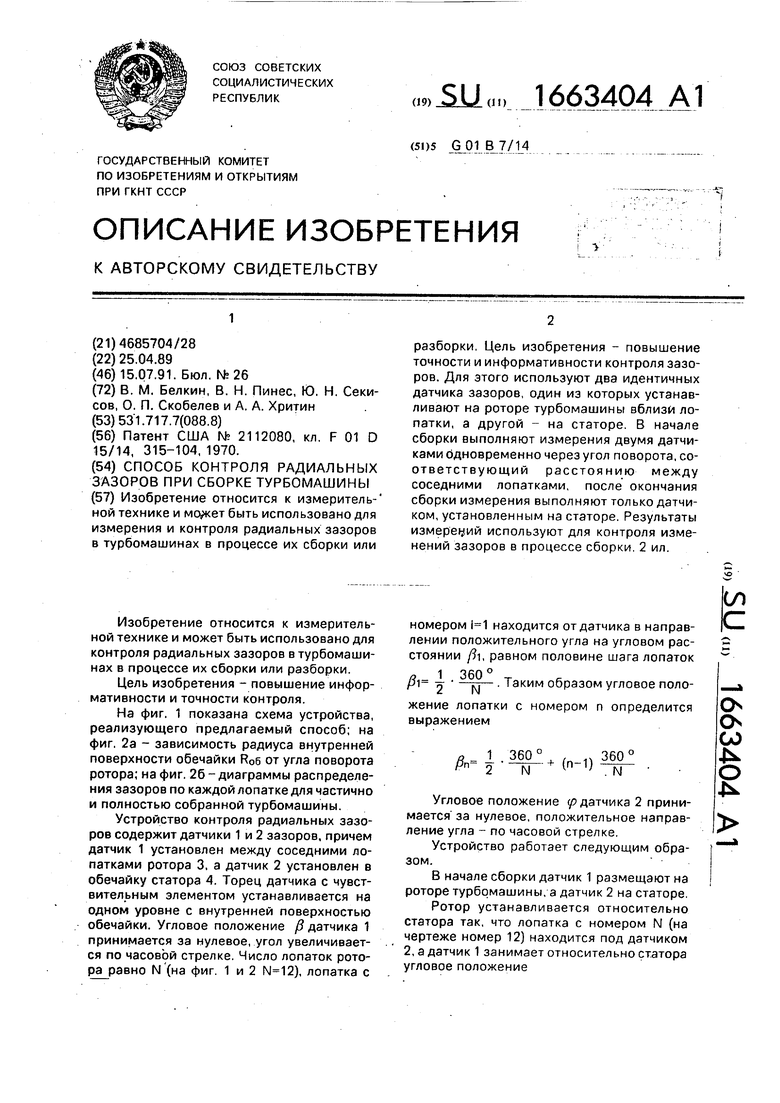

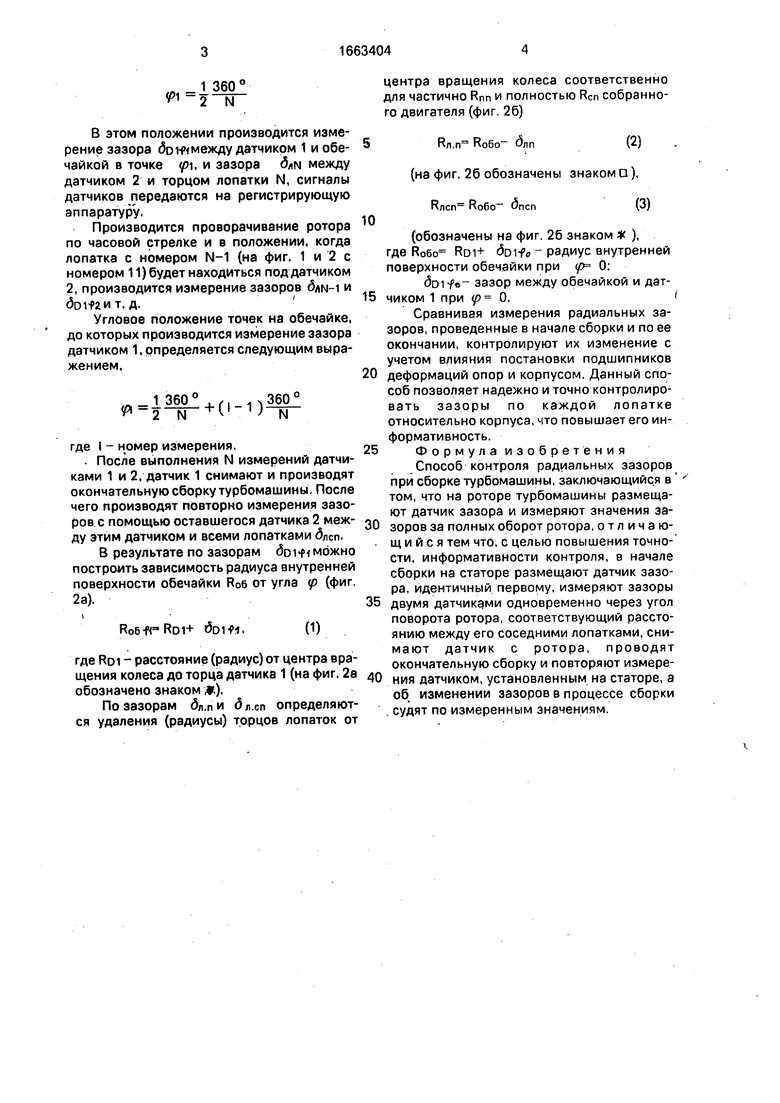

На фиг. 1 показана схема устройства, реализующего предлагаемый способ; на фиг. 2а - зависимость радиуса внутренней поверхности обечайки R06 от угла поворота ротора; на фиг. 26 - диаграммы распределения зазоров по каждой лопатке для частично и полностью собранной турбомашины.

Устройство контроля радиальных зазоров содержит датчики 1 и 2 зазоров, причем датчик 1 установлен между соседними лопатками ротора 3, а датчик 2 установлен в обечайку статора 4. Торец датчика с чувствительным элементом устанавливается на одном уровне с внутренней поверхностью обечайки. Угловое положение /3 датчика 1 принимается за нулевое, угол увеличивается по часовой стрелке. Число лопаток ротора равно N (на фиг. 1 и 2 ), лопатка с

номером находится отдатчика в направлении положительного угла на угловом расстоянии , равном половине шага лопаток

Ј 1 360°

2 N

жение лопатки выражением

. Таким образом угловое поло- с номером п определится

а 1

РП «

360 N

(п-1)

360 . N

Угловое положение датчика 2 принимается за нулевое, положительное направление угла - по часовой стрелке.

Устройство работает следующим образом.

В начале сборки датчик 1 размещают на роторе турбомашины, а датчик 2 на статоре.

Ротор устанавливается относительно статора так, что лопатка с номером N (на чертеже номер 12) находится под датчиком 2, а датчик 1 занимает относительно статора угловое положение

(Л

С

о о со

4

g

,„ 1 360° этом положении производится измерение зазора до if i между датчиком 1 и обечайкой в точке р, и зазора между датчиком 2 и торцом лопатки N, сигналы датчиков передаются на регистрирующую аппаратуру.

Производится проворачивание ротора по часовой стрелке и в положении, когда лопатка с номером N-1 (на фиг. 1 и 2 с номером 11) будет находиться под датчиком 2, производится измерение зазоров 5дм-1 и допоит, д.

Угловое положение точек на обечайке, до которых производится измерение зазора датчиком 1, определяется следующим выражением,

-.1 360° (. П360° 2 N N

где i - номер измерения.

. После выполнения N измерений датчиками 1 и 2, датчик 1 снимают и производят окончательную сборку турбомашины. После чего производят повторно измерения зазоров с помощью оставшегося датчика 2 между этим датчиком и всеми лопатками 5Лсп.

В результате по зазорам можно построить зависимость радиуса внутренней поверхности обечайки Воб от угла (р (фиг. 2а).

Ro6frRDi+ do 1-М.

О)

где RDI - расстояние (радиус) от центра вращения колеса до торца датчика 1 (на фиг. 2а обозначено знаком #).

По зазорам 5л.пи 5л.сп определяются удаления (радиусы) торцов лопаток от

центра вращения колеса соответственно для частично Rnn и полностью Ron собранного двигателя (фиг. 26)

Rn n Ro6o Ол

(2)

(на фиг. 26 обозначены знаком а),

10

Rncn Ro6o On

(3)

(обозначены на фиг. 26 знаком ), где Ro6o RDI+ doifc радиус внутренней поверхности обечайки при (р 0:

5oife зазор между обечайкой и датчиком 1 при (р 0.i

Сравнивая измерения радиальных зазоров, проведенные в начале сборки и по ее окончании, контролируют их изменение с учетом влияния постановки подшипников

деформаций опор и корпусом. Данный способ позволяет надежно и точно контролировать зазоры по каждой лопатке относительно корпуса, что повышает его информативность.

Формула изобретения

Способ контроля радиальных зазоров при сборке турбомашины, заключающийся в том, что на роторе турбомашины размещают датчик зазора и измеряют значения зазоров за полных оборот ротора, отличающийся тем что, с целью повышения точности, информативности контроля, в начале сборки на статоре размещают датчик зазора, идентичный первому, измеряют зазоры

двумя датчиками одновременно через угол поворота ротора, соответствующий расстоянию между его соседними лопатками, снимают датчик с ротора, проводят окончательную сборку и повторяют измерения датчиком, установленным на статоре, а об, изменении зазоров в процессе сборки судят по измеренным значениям.

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения радиальных зазоров в турбомашинах | 1990 |

|

SU1779908A1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 1996 |

|

RU2138012C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОМЕРНЫХ ПЕРЕМЕЩЕНИЙ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2272990C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2258902C2 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2231750C2 |

| Устройство для измерения радиального зазора в турбомашинах | 1989 |

|

SU1670370A1 |

| ОСЕВАЯ ТУРБОМАШИНА С ПОНИЖЕННЫМ УРОВНЕМ ПУЛЬСАЦИЙ ДАВЛЕНИЯ, ВОЗБУЖДАЮЩИХ ВИБРАЦИИ ЛОПАТОК И ИЗЛУЧАЕМЫЙ ШУМ | 2004 |

|

RU2280169C2 |

Изобретение относится к измерительной технике и может быть использовано для измерения и контроля радиальных зазоров в турбомашинах в процессе их сборки или разборки. Цель изобретения - повышение точности и информативности контроля зазоров. Для этого используют два идентичных датчика зазоров, один из которых устанавливают на роторе турбомашины вблизи лопатки, а другой - на статоре. В начале сборки выполняют измерения двумя датчиками одновременно через угол поворота, соответствующий расстоянию между соседними лопатками, после окончания сборки измерения выполняют только датчиком, установленным на статоре. Результаты измерений используют для контроля изменений зазоров в процессе сборки. 2 ил.

Z 3 5 Б 7 8 3 Ю 11 Я л 5(7W270-aWj3

0иг.2

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА | 1995 |

|

RU2112080C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-25—Подача