Изобретение относится к измерительной технике и может быть использовано для бесконтактного контроля смещений торцов лопаток ротора турбомашины в радиальном, осевом направлениях и в направлении вращения ротора турбомашины, а также для обнаружения низкочастотных колебаний лопаток с целью диагностики помпажных явлений в газовоздушном тракте ступени турбомашины в процессе испытаний и эксплуатации силовой установки.

Известен способ измерения радиальных смещений торцов лопаток ротора при одновременном измерении осевых смещений ротора турбомашины [патент РФ №2138012], который базируется на использовании высокотемпературных одновитковых вихретоковых преобразователей с чувствительными элементами в виде отрезка проводника и предполагает возбуждение электромагнитного поля в зоне измерения с последующей фиксацией максимальных значений сигналов преобразователей в моменты прохождения лопатками чувствительных элементов (принципы действия и варианты конструкции преобразователей с безындуктивными тоководами в виде соосных цилиндров и с гибкими плоскими тоководами приведены в статье Райкова Б.К, Секисова Ю.Н., Скобелева О.П., Хритина А.А. Вихретоковые датчики зазоров с чувствительными элементами в виде отрезка проводника.//Приборы и системы управления, 1996, №8, с.27 и в описании патента РФ №2150676).

Недостатком известного способа является низкая информативность измерения из-за невозможности определения смещений торцов лопаток в направлении вращения ротора турбомашины, обусловленных изгибом пера лопатки, а также невозможностью обнаружения колебаний пера лопатки, возникающих, например, при помпажных явлениях в газовоздушном тракте ступени турбомашины.

Предлагаемое изобретение решает задачу повышения информативности измерения многомерных перемещений торцов лопаток ротора турбомашины за счет получения более полной картины о пространственных перемещениях элементов конструкций, что позволит создавать более надежные и экономичные варианты конструкций турбомашин и диагностировать помпажные явления в газовоздушном тракте ступени турбомашины на начальных стадиях их развития.

Поставленная задача решается таким образом, что в известном способе, заключающемся в том, что с торцами лопаток работающей турбомашины вводят во взаимодействие синхронизированные с ее вращением два одновитковых вихретоковых преобразователя с чувствительными элементами в виде отрезка проводника, возбуждаемые последовательностями импульсов, число которых выбирается из условия допустимой неравномерности огибающей выходного сигнала преобразователя, и по их сигналам оценивают радиальные и осевые смещения торца лопатки ротора турбомашины, введены дополнительные приемы и операции, а именно используются три преобразователя, которые размещаются на статоре турбомашины таким образом, что при всех возможных осевых и изгибных смещениях контролируемый торец лопатки на каждом обороте ротора рабочего колеса оказывается в зоне чувствительности одновременно всех преобразователей, а все возможные колебания соседних с контролируемой лопаток не влияют на результат преобразования, и по значениям выходных сигналов всех преобразователей, соответствующих одному и тому же моменту времени нахождения замка лопатки в геометрическом центре между двумя преобразователями, расположенными вдоль оси вращения ротора турбомашины, путем решения системы из трех уравнений, полученных на основе семейств градуировочных характеристик преобразователей, определяют смещения торца контролируемой лопатки в радиальном, осевом направлениях и в направлении вращения ротора турбомашины, а по превышению заданного допустимого уровня и периодичности изменений смещения торца лопатки в направлении вращения, полученным в серии соседних циклов опроса, выявляют факт колебаний пера лопатки.

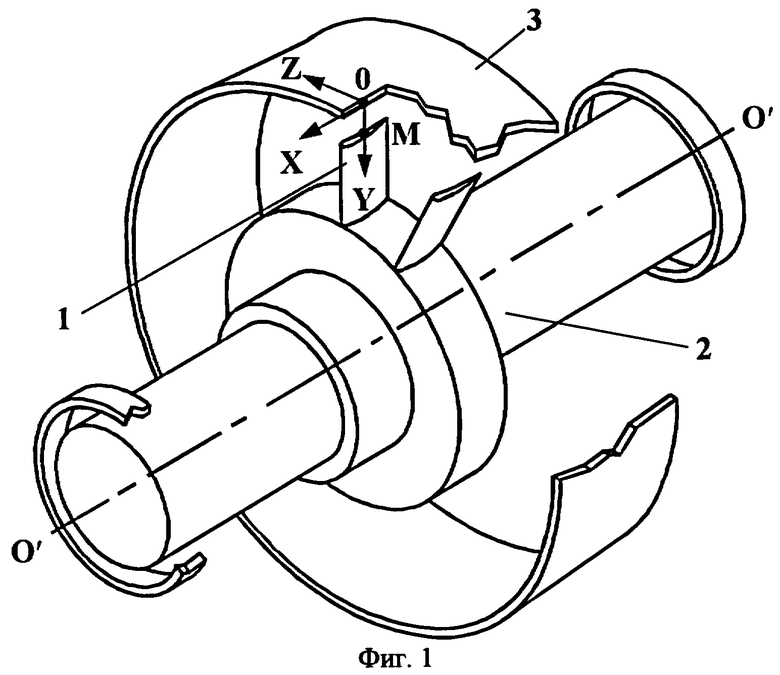

На фиг.1 представлена схематически ступень турбомашины в фиксированный момент времени, поясняющая принятую систему отсчета (X, Y, Z). В этот момент материальная точка М, которая находится на торцевой поверхности и оси вращения лопатки 1 ротора 2, расположена на оси У координатной системы XYZ, начало отсчета которой (0) находится на поверхности неподвижного статора 3, а сама система жестко связана со статором.

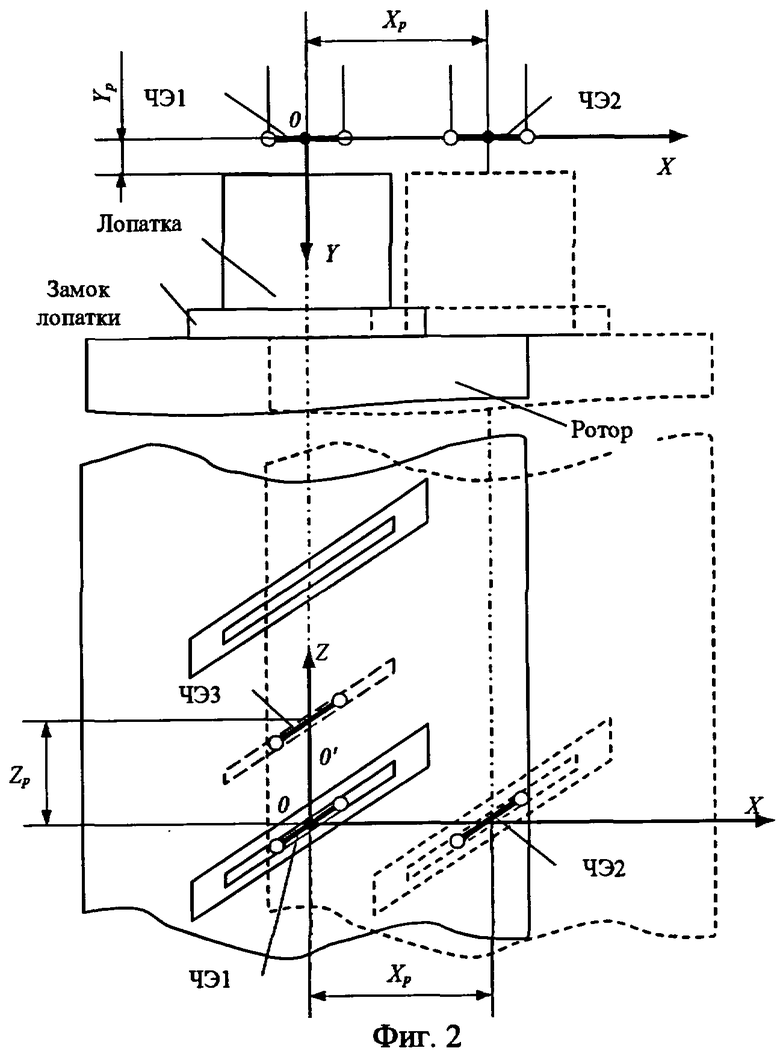

На фиг.2 представлена схема, поясняющая размещение группы (кластера) преобразователей на статоре турбомашины и ориентацию их чувствительных элементов в пространстве измерения. Предполагается, что перемещение лопатки, закрепленной с помощью замка на колесе ротора турбомашины, происходит в трех направлениях: в радиальном (вдоль оси Y), в осевом (вдоль оси X) и в направлении вращения ротора (вдоль оси Z). Чувствительные элементы одновитковых вихретоковых преобразователей (ЧЭ1, ЧЭ2, ЧЭ3) устанавливаются параллельно торцу лопатки и на расстоянии, не превышающем рабочие диапазоны смещений в осевом (ХP) направлении и в направлении вращения ротора (ZP), а зона измерения ограничивается объемом прямоугольного параллелепипеда с основанием (ХP, ZP) и высотой, равной рабочему диапазону изменения радиального зазора YP.

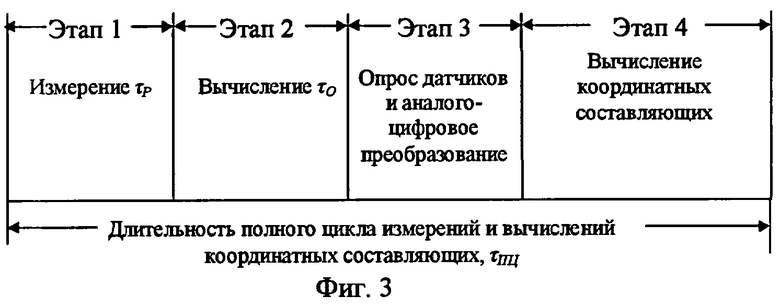

На фиг.3 представлена диаграмма, поясняющая этапы измерения и вычисления смещений торцов лопаток ротора турбомашины в радиальном направлении, в осевом направлении и в направлении вращения, где τP - период вращения ротора, τ0 - период опроса вихретоковых преобразователей, τПЦ - длительность полного цикла измерения.

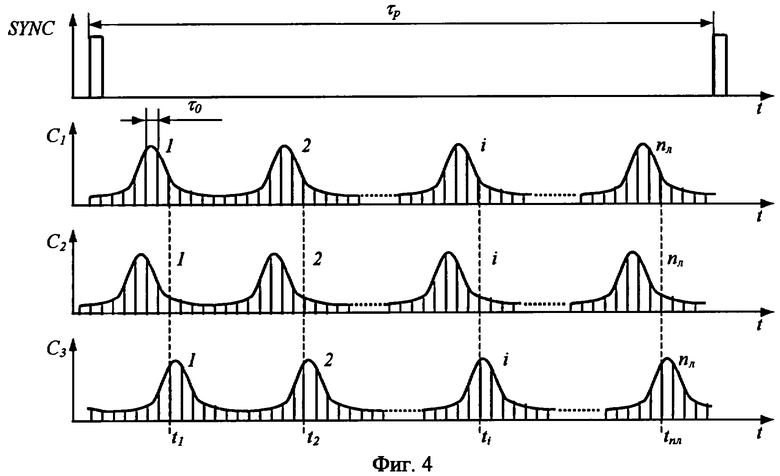

На фиг.4 представлены временные диаграммы, поясняющие опрос вихретоковых преобразователей в составе кластера, где SYNC - импульс синхронизации, поступающий от стандартного датчика частоты вращения, С1, С2 и С3 - коды, полученные в результате аналого-цифрового преобразования естественных выходных сигналов (индуктивностей) вихретоковых преобразователей на лопатках номер 1, 2, ..., i, ..., nЛ, t1, t2, ..., ti, ..., tПЛ - время, соответствующее нахождению замка лопаток номер 1, 2, ..., i, ..., nЛ в геометрическом центре между ЧЭ1 и ЧЭ3.

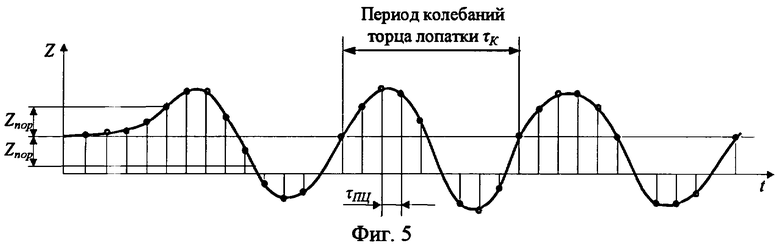

На фиг.5 представлена диаграмма, поясняющая процедуру обнаружения колебаний пера лопаток по изменениям смещения в направлении вращения ротора турбомашины, где Znop - пороговое значение смещения в направлении вращения ротора турбомашины, τk - период колебаний торца лопатки.

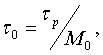

Измерение смещений торцов лопаток в радиальном, осевом направлениях и в направлении вращения ротора турбомашины, а также обнаружение низкочастотных колебаний лопаток предлагаемым способом производится следующим образом. По временному интервалу между двумя соседними синхроимпульсами (импульсами штатного датчика частоты вращения (синхронизации)) определяют период вращения ротора турбомашины τP (фиг.3). Затем вычисляется период импульсов опроса τ0 (шаг дискретизации естественных выходных параметров одновитковых вихретоковых преобразователей (индуктивности, зависящей от углового положения ротора и торцов лопаток)):

где М0 - число импульсов опроса за период вращения, которое характеризует шаг квантования углового перемещения ротора и лопаток. Период τ0 выбирается с таким расчетом, чтобы при прохождении торца лопатки под чувствительным элементом вихретокового преобразователя обеспечивалось несколько отсчетов.

Каждый импульс опроса обеспечивает питание измерительных цепей одновитковых вихретоковых преобразователей, входящих в кластер, и запускает процесс преобразования их выходных параметров в напряжение и далее в цифровой код. С приближением лопатки к зоне чувствительности преобразователей происходит увеличение значений цифрового кода до максимума. При удалении лопатки из зоны чувствительности код уменьшается до минимума, причем число таких периодических изменений равно числу лопаток (nЛ) (фиг.4).

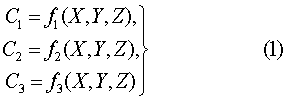

Значения координатных составляющих смещений в радиальном (Y), осевом (X) направлениях и в направлении вращения (Z) находятся путем решения системы из трех уравнений, полученных на основе снятых экспериментально градуировочных характеристик измерительных каналов, связывающих коды аналого-цифрового преобразования естественных выходных сигналов датчиков для контролируемой лопатки (C1, C2, С3), найденные в один и тот же момент времени прохождения ее замка через геометрический центр между центрами ЧЭ1 и ЧЭ3 с координатными составляющими X, Y и Z:

Для обнаружения колебаний торцов лопаток ротора турбомашины, когда период колебаний τK (фиг.5) существенно превышает длительность полного цикла опроса τПЦ и свойственных помпажным явлениям, производят серию измерений. Далее вычисляют смещения торцов лопаток в направлении вращения ротора (вдоль оси Z) и производят сравнение измеренной координатной составляющей с заданным пороговым значением Znop, которое выбирают исходя из конструктивных особенностей контролируемой ступени турбомашины (например, равным 0.25 от амплитуды колебаний пера лопатки). Если превышение изменения смещения лопатки вдоль оси вращения ротора заданного порогового значения Znop носит периодический характер и повторяется заданное число раз за время измерения, то формируется вывод о колебаниях контролируемой лопатки.

Таким образом, по сравнению с прототипом предлагаемый способ дает более полную информацию о многомерных перемещениях торцов лопаток ротора турбомашины путем учета их смещений в радиальном, осевом направлениях и в направлении вращения ротора турбомашины, что может быть использовано для определения изгиба лопаток ротора и определения составляющих осевых смещений ротора турбомашины, а также позволяет выявить факт низкочастотных колебаний лопаток ротора турбомашины, что в свою очередь может быть использовано при диагностике помпажных явлений в газовоздушном тракте ступени турбомашины.

Для проверки работоспособности предлагаемого способа в части измерения координатных составляющих смещений был изготовлен макет, включающий имитатор лопатки (пластина из немагнитного электропроводного материала длиной 75 мм и толщиной 2 мм), одновитковый вихретоковый преобразователь с чувствительным элементом в виде отрезка проводника (диаметр проводника 1.5 мм и длина 30 мм), согласующее устройство "индуктивность-напряжение" и трехкоординатное градуировочное устройство с индикаторами перемещения типа ИЧ-25. В экспериментах использовалась ПЭВМ с платой L-783 для ввода аналоговых сигналов (напряжений с согласующих устройств).

Угол установки имитатора лопатки составляет 45 град., XP=YP=ZP=5 мм (фиг.2).

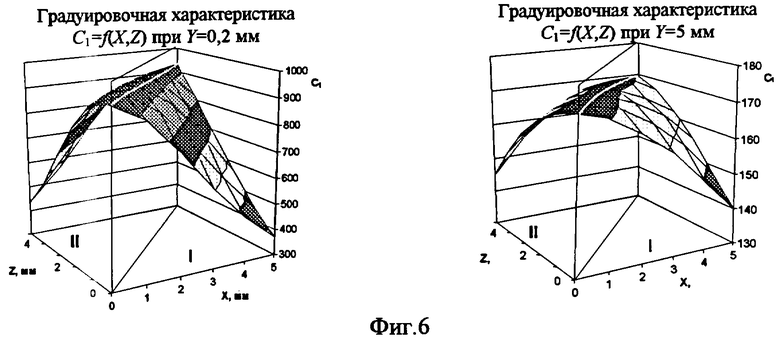

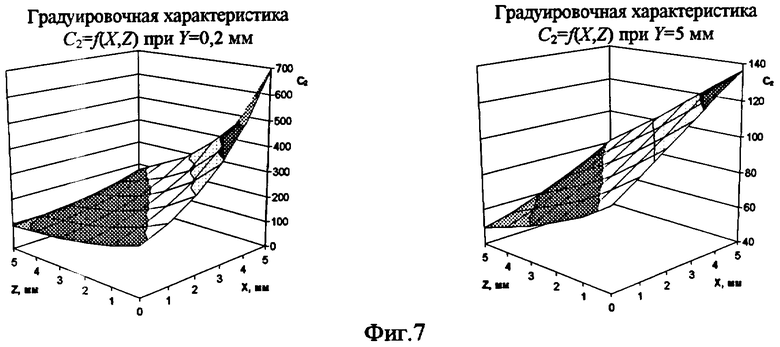

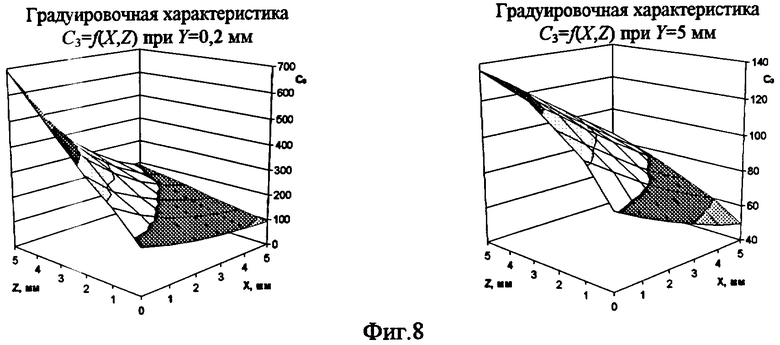

На фиг.6, 7 и 8 показаны градуировочные характеристики C1=f1(X, Y, Z), С2=f2(X, Y, Z) и С3=f3(X, Y, Z)1. (1 Для наглядности множество экспериментальных точек градуировочной характеристики представлено 3D-графиком с помощью программы Microsoft Excel). Следует подчеркнуть, что градуировочные характеристики измерительных каналов преобразователей в составе кластера отличаются друг от друга характером изменения вдоль координатных осей.

Градуировочная характеристика преобразователя с ЧЭ1 (фиг.6), полученная при фиксированных значениях Y (0.2 и 5 мм) и вариациях координатных составляющих Х и Z в направлениях осей Х и Z, имеет экстремумы функции f1(Х, Z), что связано с разворотом ЧЭ1 относительно координатных осей.

Вместе с тем, градуировочные характеристики преобразователей с ЧЭ2 (фиг.7) и ЧЭ3 (фиг.8) изменяются монотонно в направлениях осей X, Z и в рабочих диапазонах ХP и ZP. Это свойство можно использовать для устранения немонотонности характеристики С1=f1(X, Y, Z) и получения единственного решения системы (1).

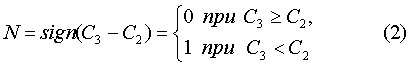

Пусть в результате измерений на контролируемой лопатке определены коды C1, С2, С3. Используя логическую функцию знака

можно выбрать область градуировочной характеристики, где она монотонна и гарантирует единственное решение. Таких областей две (слева и справа от линии перегиба), и каждой из них соответствует одно из значений функции знака (2): N=0 в плоскости X, Z соответствует область I, a N=1 - область II (фиг.6).

Определение функции знака (2) предшествует решению системы (1).

Решение системы (1) позволяет найти искомые координаты X, Y, Z для измеренных значений кодов С1, C2, С3.

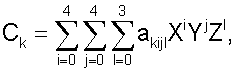

Полученные экспериментально градуировочные характеристики аппроксимировались полиномиальными функциями трех переменных по методу наименьших квадратов [Корн Г., Корн Т. Справочник по математике (для научных работников и инженеров). - М.: Наука, 1977]:

где аkijl - коэффициенты k-й аппроксимирующей функции для преобразователя (см. табл.1-4), i, j, l - индексы коэффициентов. В таблицах 1.1-1.5 приведены коэффициенты для первого преобразователя в области I, в таблицах 2.1-2.5 для него же в области II. В таблицах 3.1-3.5 находятся коэффициенты для второго преобразователя, а в таблицах 4.1-4.5 - для третьего.

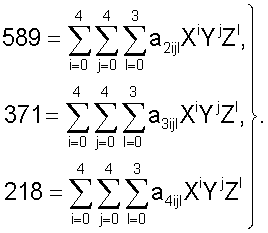

Пусть для заданного с помощью градуировочного устройства положения имитатора лопатки получены коды С1=589, C2=371 и С3=218. Функция знака (2) равна 1, и, следовательно, выбирается область II и коэффициенты из таблиц 2.1-2.5. Система уравнений (1) записывается в виде

Система уравнений решается методом простых итераций [Самарский А.А., Гулин А.В. Численные методы: Учеб. Пособие для вузов. - М.: Наука, 1989]. В результате получены искомые значения координатных составляющих

X=4 мм, Y=0.2 мм, Z=1 мм,

которые соответствуют заданному положению лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2010 |

|

RU2457432C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2258902C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОСЕВЫХ СМЕЩЕНИЙ ТОРЦОВ РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2013 |

|

RU2556297C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ СИЛЫ ТЯГИ ВИНТА ЗАКАПОТИРОВАННОЙ ВИНТОВЕНТИЛЯТОРНОЙ СИЛОВОЙ УСТАНОВКИ | 2007 |

|

RU2351905C1 |

| СПОСОБ ИЗМЕРЕНИЯ С ЗАДАННОЙ ТОЧНОСТЬЮ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ ПРИ ДИСКРЕТНОМ ПОСТУПЛЕНИИ ИНФОРМАЦИИ С ДАТЧИКА | 2016 |

|

RU2651628C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2231750C2 |

Использование: для измерения многомерных перемещений и обнаружения колебаний торцов лопаток ротора турбомашины. Сущность изобретения: заключается в том, что в предлагаемом способе измерения производят раздельное определение смещений торцов лопаток в радиальном и осевом направлениях и в направлении вращения ротора, а также обнаружение низкочастотных колебаний лопаток ротора турбомашины с помощью трех одновитковых вихретоковых преобразователей, расположенных на статоре турбомашины. Преобразователи располагаются таким образом, что при всех допустимых смещениях торец контролируемой лопатки на каждом обороте рабочего колеса оказывается в зоне чувствительности всех преобразователей в течение времени измерений, производимых одновременно тремя преобразователями. Факт наличия колебаний лопаток ротора турбомашины фиксируется, когда изменения смещения в направлении вращения ротора турбомашины, полученные в серии соседних циклов измерения, превышают допустимый уровень и носят периодический характер. Технический результат: повышение информативности измерения многомерных перемещений торцов лопаток ротора турбомашины за счет получения более полной картины о пространственных перемещениях элементов конструкций. 1 з.п. ф-лы, 8 ил, 20 табл.

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 1996 |

|

RU2138012C1 |

| Способ измерения радиальных зазоров в турбомашинах | 1990 |

|

SU1779908A1 |

| Вихретоковое устройство для контроля зазоров | 1981 |

|

SU1054759A1 |

| US 4987555 A, 22.01.1991 | |||

| Устройство для автоматического и экспрессного исследования степени смешения газовых потоков | 1978 |

|

SU673896A1 |

| US 5097711 A, 24.03.1992. | |||

Авторы

Даты

2006-03-27—Публикация

2002-06-27—Подача