(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДОСТОВЕРНОСТИ ПОКАЗАНИЙ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ В ПРОЦЕССЕ ЕГО ЭКСПЛУАТАЦИИ | 2007 |

|

RU2325622C1 |

| Способ местной термической обработки сварных соединений крупногабаритных толстостенных изделий | 2023 |

|

RU2811004C1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2020 |

|

RU2742163C1 |

| Способ низкотемпературного локального нагружения объекта при акустико-эмиссионном методе неразрушающего контроля | 2016 |

|

RU2614190C1 |

| СПОСОБ ДЕФЕКТОСКОПИИ КРИОГЕННОГО СОСУДА | 1996 |

|

RU2109261C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ многопроходной сварки | 1990 |

|

SU1816595A1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ТРЕЩИНАМИ И ПРОБОИНАМИ | 2009 |

|

RU2421314C1 |

| Способ испытания полых изделий на герметичность при криогенных температурах | 1988 |

|

SU1566241A1 |

Изобретение относится к контролю состояния металла толстостенного корпуса детали и позволяет расширить информативность путем контроля наряду с разгерметизацией корпуса роста и размера дефектов. В корпусе детали выполняют каналы различного диаметра и глубины. Глухие торцы каналов расположены на глубине, соответствующей допустимому размеру дефектов. В этих торцах размещают термочувствительные элементы. Каналы заполняют теплопроводным материалом, а один или несколько каналов выполняют криволинейными с переменным сечением. Регистрируют термочувствительными элементами температурное поле в торцах каналов в течение всего времени контроля. Диагностирование осуществляют по изменению температурного поля. 2 з.п. ф-лы, 3 ил.

Изобретение относится к испытательной технике и позволяет контролировать состояние во время эксплуатации статора паровой турбины с трещиноподобными дефектами.

Целью изобретения является расширение информативности путем контроля наряду с разгерметизацией корпуса роста и размеров дефектов.

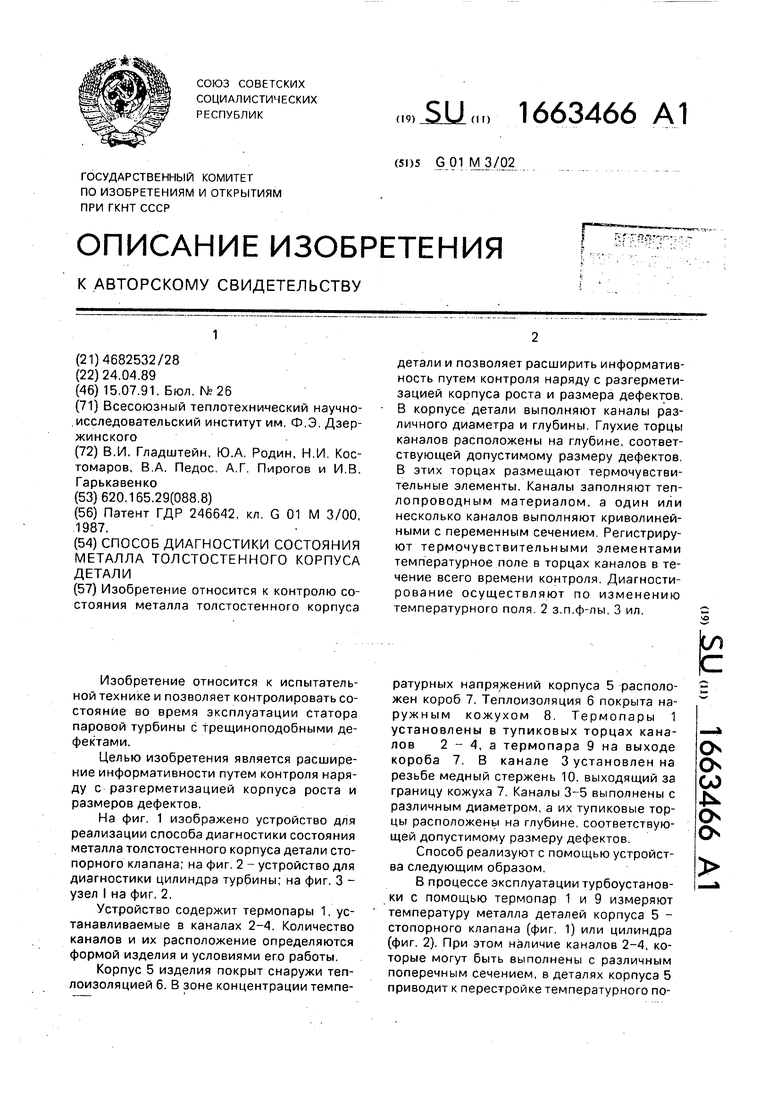

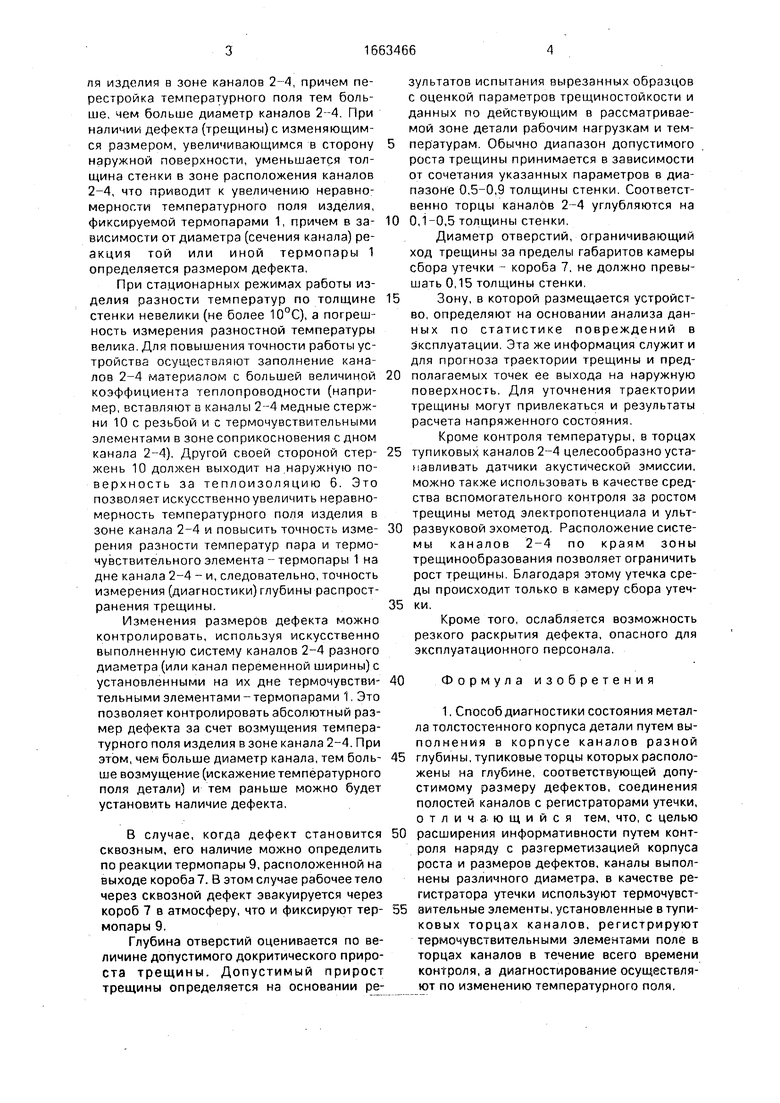

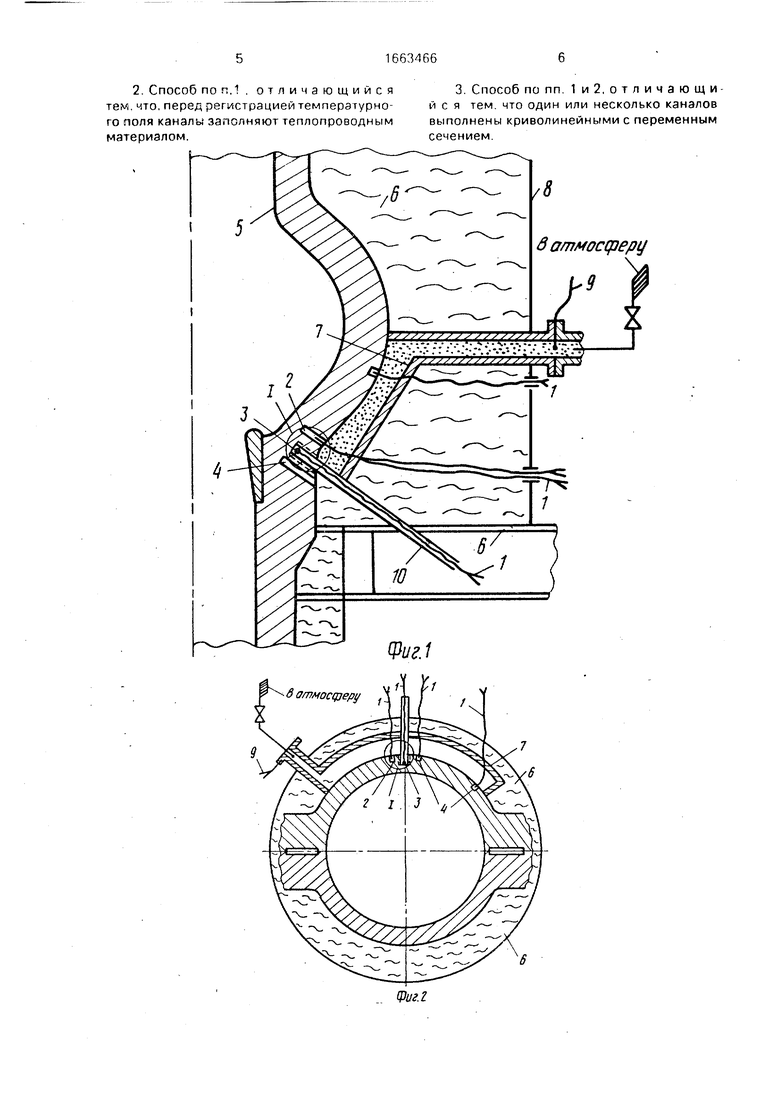

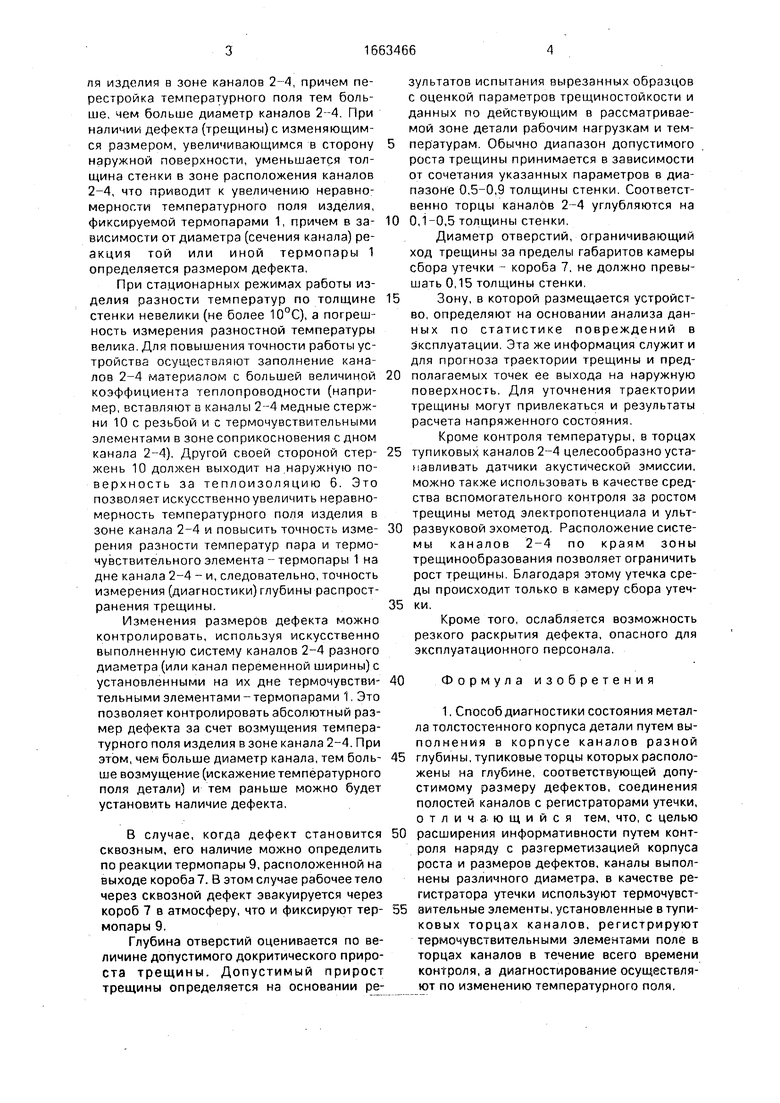

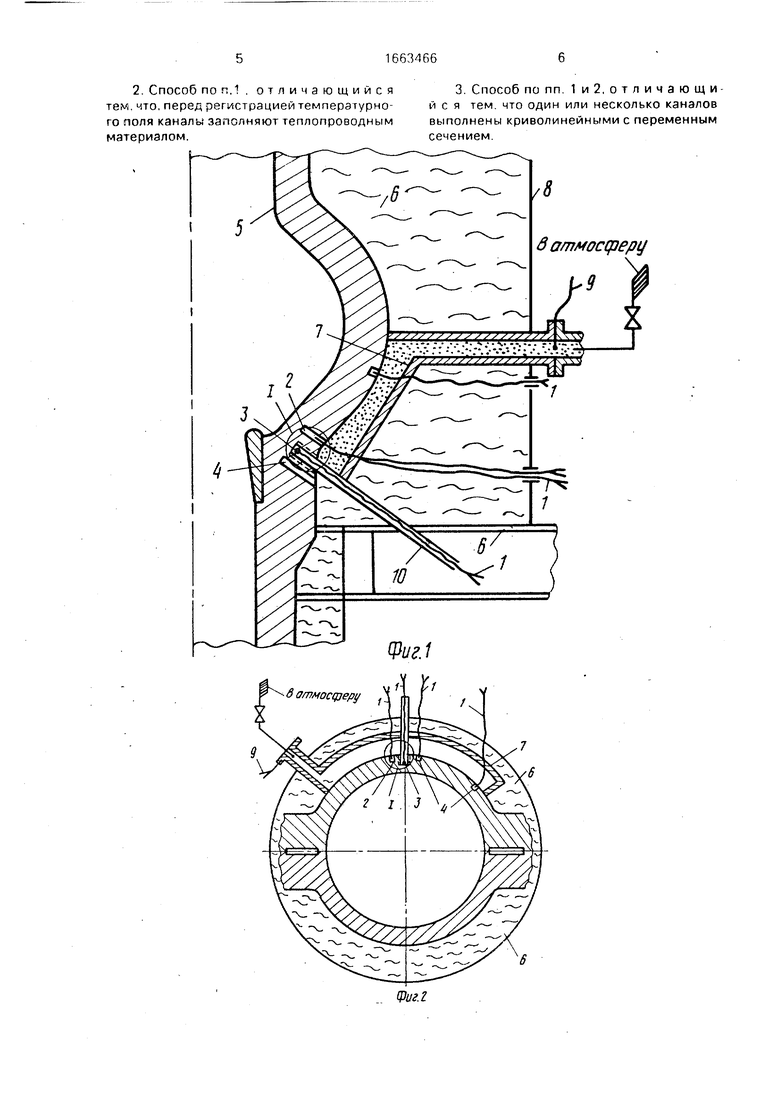

На фиг. 1 изображено устройство для реализации способа диагностики состояния металла толстостенного корпуса детали стопорного клапана; на фиг. 2 - устройство для диагностики цилиндра турбины; на фиг. 3 - узел I на фиг, 2.

Устройство содержит термопары 1, устанавливаемые в каналах 2-4. Количество каналов и их расположение определяются формой изделия и условиями его работы.

Корпус 5 изделия покрыт снаружи теплоизоляцией 6. В зоне концентрации температурных напряжений корпуса 5 расположен короб 7. Теплоизоляция 6 покрыта наружным кожухом 8 Термопары 1 установлены в тупиковых торцах каналов 2 - 4, а термопара 9 на выходе короба 7. В канале 3 установлен на резьбе медный стержень 10, выходящий за границу кожуха 7. Каналы 3-5 выполнены с различным диаметром, а их тупиковые торцы расположены на глубине, соответствующей допустимому размеру дефектов.

Способ реализуют с помощью устройства следующим образом.

В процессе эксплуатации турбоустанов- ки с помощью термопар 1 и 9 измеряют температуру металла деталей корпуса 5 - стопорного клапана (фиг. 1) или цилиндра (фиг. 2). При этом наличие каналов 2-4, которые могут быть выполнены с различным поперечным сечением, в деталях корпуса 5 приводит к перестройке температурного поо о

CJ N О О

ля изделия в зоне каналов 2-4, причем перестройка температурного поля тем больше, чем больше диаметр каналов 2-4. При наличии дефекта (трещины) с изменяющимся размером, увеличивающимся в сторону наружной поверхности, уменьшается толщина стенки в зоне расположения каналов 2-4, что приводит к увеличению неравномерности температурного поля изделия, фиксируемой термопарами 1, причем в зависимости от диаметра (сечения канала) реакция той или иной термопары 1 определяется размером дефекта,

При стационарных режимах работы изделия разности температур по толщине стенки невелики (не более 10°С), а погрешность измерения разностной температуры велика. Для повышения точности работы устройства осуществляют заполнение каналов 2-4 материалом с большей величиной коэффициента теплопроводности (например, вставляют в каналы 2 -4 медные стержни 10 с резьбой и с термочувствительными элементами в зоне соприкосновения с дном канала 2-4). Другой своей стороной стержень 10 должен выходит на наружную поверхность за теплоизоляцию 6. Это позволяет искусственно увеличить неравномерность температурного поля изделия в зоне канала 2-4 и повысить точность измерения разности температур пара и термочувствительного элемента -термопары 1 на дне канала 2-4 - и, следовательно, точность измерения (диагностики) глубины распространения трещины.

Изменения размеров дефекта можно контролировать, используя искусственно выполненную систему каналов 2-4 разного диаметра (или канал переменной ширины) с установленными на их дне термочувствительными элементами - термопарами 1. Это позволяет контролировать абсолютный размер дефекта за счет возмущения температурного поля изделия в зоне канала 2-4. При этом, чем больше диаметр канала, тем больше возмущение (искажение температурного поля детали) и тем раньше можно будет установить наличие дефекта.

В случае, когда дефект становится сквозным, его наличие можно определить по реакции термопары 9, расположенной на выходе короба 7. В этом случае рабочее тело через сквозной дефект эвакуируется через короб 7 в атмосферу, что и фиксируют термопары 9.

Глубина отверстий оценивается по величине допустимого докритического прироста трещины. Допустимый прирост трещины определяется на основании результатов испытания вырезанных образцов с оценкой параметров трещиностойкости и данных по действующим в рассматриваемой зоне детали рабочим нагрузкам и температурам. Обычно диапазон допустимого роста трещины принимается в зависимости от сочетания указанных параметров в диапазоне 0,5-0,9 толщины стенки. Соответственно торцы каналов 2-4 углубляются на

0,1-0,5 толщины стенки.

Диаметр отверстий, ограничивающий ход трещины за пределы габаритов камеры сбора утечки - короба 7, не должно превышать 0,15 толщины стенки.

Зону, в которой размещается устройство, определяют на основании анализа данных по статистике повреждений в эксплуатации. Эта же информация служит и для прогноза траектории трещины и предполагаемых точек ее выхода на наружную поверхность. Для уточнения траектории трещины могут привлекаться и результаты расчета напряженного состояния.

Кроме контроля температуры, в торцах

тупиковых каналов 2-4 целесообразно устанавливать датчики акустической эмиссии, можно также использовать в качестве средства вспомогательного контроля зз ростом трещины метод электропотенциала и ультразвуковой эхометод Расположение системы каналов 2-4 по краям зоны трещинообразования позволяет ограничить рост трещины Благодаря этому утечка среды происходит только в камеру сбора утечки.

Кроме того, ослабляется возможность резкого раскрытия дефекта, опасного для эксплуатационного персонала.

40

Формула изобретения

глубины, тупиковыеторцы которых расположены на глубине, соответствующей допустимому размеру дефектов, соединения полостей каналов с регистраторами утечки, отличающийся тем, что, с целью

расширения информативности путем контроля наряду с разгерметизацией корпуса роста и размеров дефектов, каналы выполнены различного диаметра, в качестве регистратора утечки используют термочувствительные элементы, установленные в тупиковых торцах каналов, регистрируют термочувствительными элементами поле в торцах каналов в течение всего времени контроля, а диагностирование осуществляют по изменению температурного поля.

2 Способ поп.1. отличающийся тем что, перед регистрацией температурного поля каналы заполняют теплопроводным материалом.

3 Способ попп 1и2, отличающи и с я тем что один или несколько каналов выполнены криволинейными с переменным сечением

8

в атмосферу 9

V

ФигЗ

Трещина

| Патент ГДР 246642, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-24—Подача