Изобретение относится к области сварки и применяется для соединения изделий многопроходными короткими сварными швами. Способ может быть использован в машиностроении, энергомашиностроении при сварке толстостенных конструкций, а также при заварке дефектов литья крупногабаритных изделий.

Целью настоящего изобретения является повышение качества сварного соединения путем снижения поперечных сварочных напряжений.

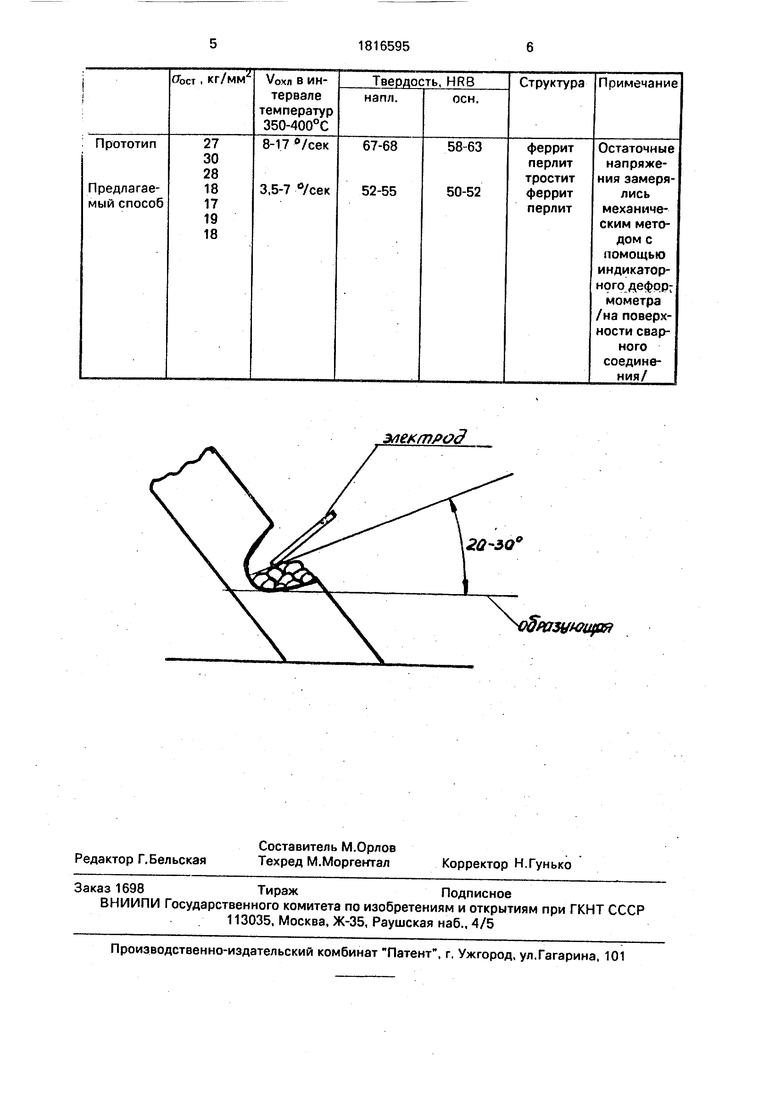

Способ поясняется чертежом.

В предлагаемом способе многопроходной сварки противоположные грани разделки сварного шва до момента окончания сварки (наложения последнего слоя) не замыкаются жестко, т.к. процесс наплавки ведут на одну боковую сторону разделки, по всей ее поверхности. В этом случае осуществляется автоподогрев свариваемого изде- лия, что позволяет отменить

предварительный подогрев, а также избежать жесткой связи сторон разделки между . собой до момента наложения последнего сварного шва. Кроме того, автоподогрев (за счет наложения слоев наплавленного металла друг на друга на одну боковую сторону в процессе сварки) способствует выравниванию температуры нагрева свариваемых деталей, а значит и снижению поперечных и продольных напряжений в сварном шве, что позволяет избежать появление холодных трещин в сварном соединении, а следовательно, получить качественное изделие.

В предлагаемом способе сварки за счет наложения сварных швов на одну боковую сторону разделки за весь период процесса сварки смещается область наибольшей концентрации напряжений из корня сварного шва в область основного металла и тем самым исключается возможность появления холодных трещин в корне сварного шва, т.е. повышается качество сварного соединения.

со

С

00

( ел ю ел

Если в процессе сварки, угол наклона между осью разделки и горизонталью составляет более 30 технологически невозможно качественно заварить разделку, т.к. электрод практически ложится на боковую сторону и поддерживать стабильность горения дуги не представляется возможным.

Если же угол наклона деталей будет менее 20°, то заведомо увеличивается жесткость сварной конструкции, т.к. боковые стороны разделки свариваемых деталей замыкаются между собой уже после наложения третьего слоя наплавленного металла.

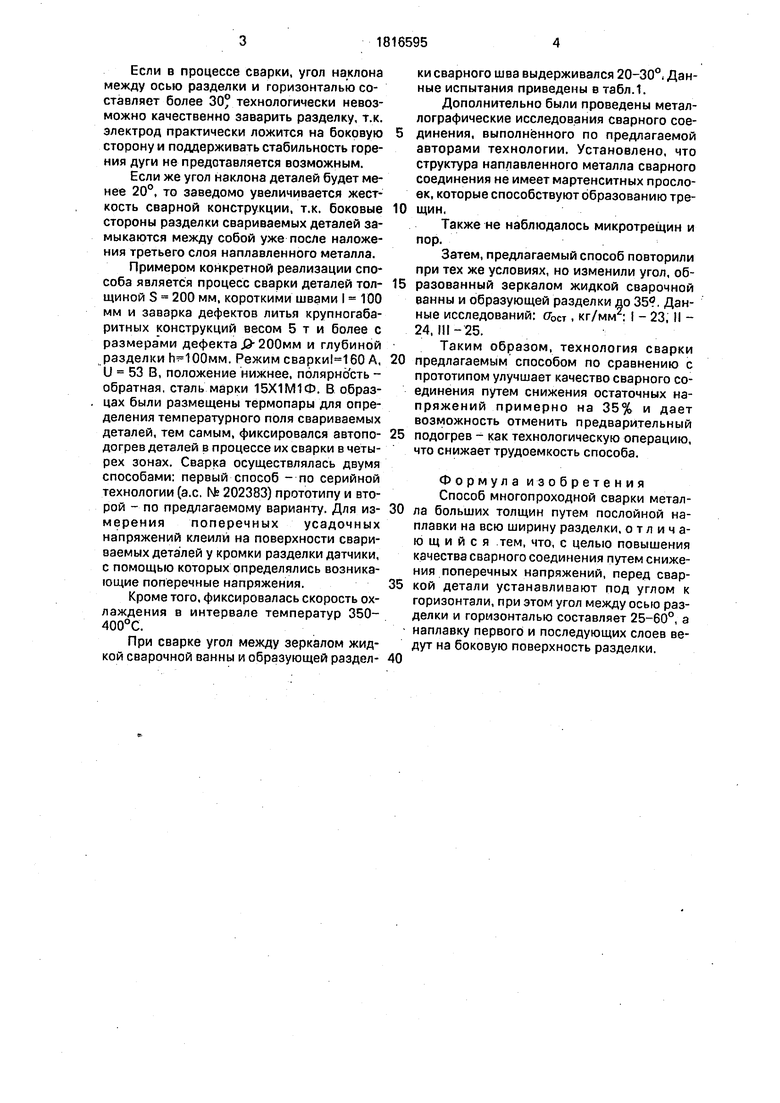

Примером конкретной реализации способа является процесс сварки деталей толщиной S 200 мм, короткими швами I 100 мм и заварка дефектов литья крупногабаритных конструкций весом 5 т и более с размерами дефекта J9 200мм и глубиной разделки h-ЮОмм. Режим сварки 160 А, U 53 В, положение нижнее, полярность - обратная, сталь марки 15Х1М1Ф. В образцах были размещены термопары для определения температурного поля свариваемых деталей, тем самым, фиксировался автоподогрев деталей в процессе их сварки в четырех зонах. Сварка осуществлялась двумя способами: первый способ - по серийной технологии (а.с. Мг 202383) прототипу и второй - по предлагаемому варианту. Для измерения поперечных усадочных напряжений клеили на поверхности свариваемых деталей у кромки разделки датчики, с помощью которых определялись возникающие поперечные напряжения.

Кроме того, фиксировалась скорость охлаждения в интервале температур 350- 400°С.

При сварке угол между зеркалом жидкой сварочной ванны и образующей разделки сварного шва выдерживался 20-30°, Данные испытания приведены в табл.1.

Дополнительно были проведены металлографические исследования сварного соединения, выполненного по предлагаемой авторами технологии. Установлено, что структура наплавленного металла сварного соединения не имеет мартенситных прослоек, которые способствуют образованию трещин.

Также не наблюдалось микротрещин и пор.

Затем, предлагаемый способ повторили при тех же условиях, но изменили угол, образованный зеркалом жидкой сварочной ванны и образующей разделки до 35. Данные исследований: сгОСт, кг/мм : I - 23, II - 24, III -25.

Таким образом, технология сварки

предлагаемым способом по сравнению с прототипом улучшает качество сварного соединения путем снижения остаточных напряжений примерно на 35% и дает возможность отменить предварительный

подогрев - как технологическую операцию, что снижает трудоемкость способа.

Формула изобретения Способ многопроходной сварки метал- ла больших толщин путем послойной наплавки на всю ширину разделки, отличающийся тем, что, с целью повышения качества сварного соединения путем снижения поперечных напряжений, перед свар- кой детали устанавливают под углом к горизонтали, при этом угол между осью разделки и горизонталью составляет 25-60°, а наплавку первого и последующих слоев ведут на боковую поверхность разделки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| Способ многопроходной сварки плавлением | 1974 |

|

SU534503A1 |

| Способ регулирования процесса дуговой сварки | 1983 |

|

SU1311886A1 |

| Способ получения сварного соединения | 1985 |

|

SU1278143A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

Использование: в машиностроении, энергомашиностроении при сварке в несколько проходов толстостенных конструкций при заварке дефектов литья крупногабаритных изделий, а также и в других областях народного хозяйства. Сущность способа: при многопроходной сварке детали устанавливают под углом к горизонтали. Угол между осью разделки и горизонталью составляет от 25 до 60°. Наплавку первого и последующих слоев ведут на боковую поверхность разделки. 1 ил.

| Способ дуговой многоэлектродной сварки | 1984 |

|

SU1454602A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1990-10-30—Подача