Изобретение относится к валяльно-войлочной промышленности, а именно к устройствам для окончательной обработки наружной поверхности валяной обуви.

Целью изобретения является повышение производительности и качества обрабатываемой поверхности при снятии ворса по заданным зонам со всей поверхности валяной обуви.

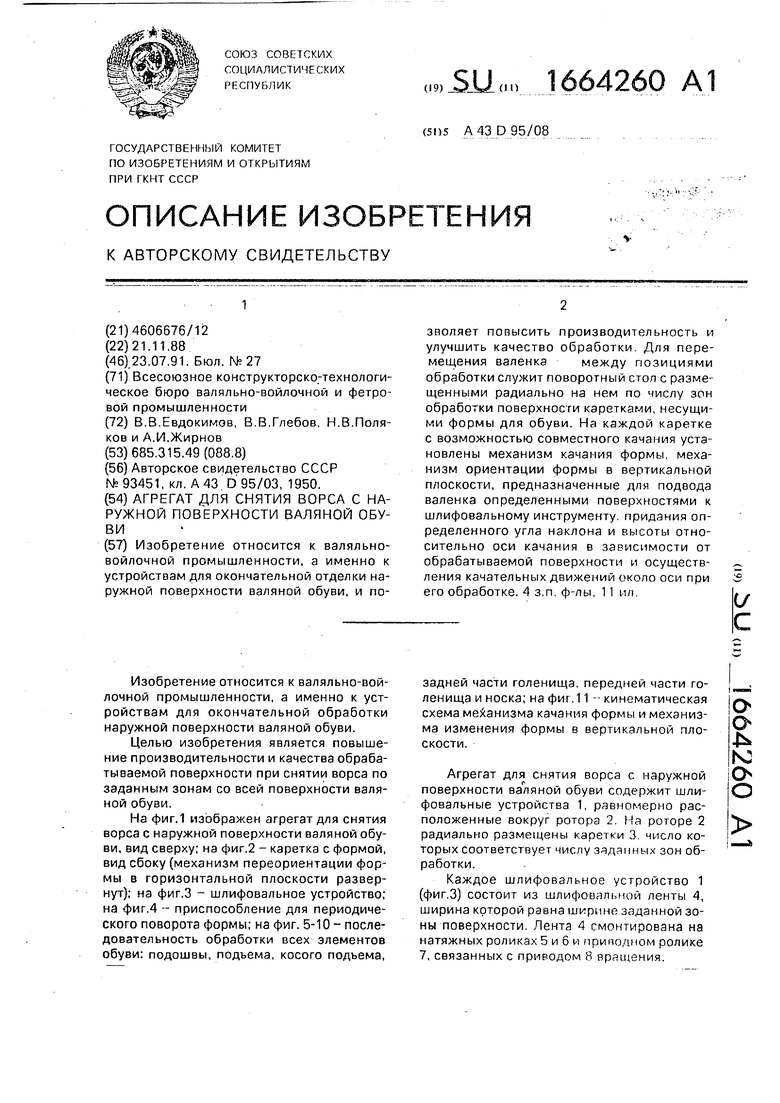

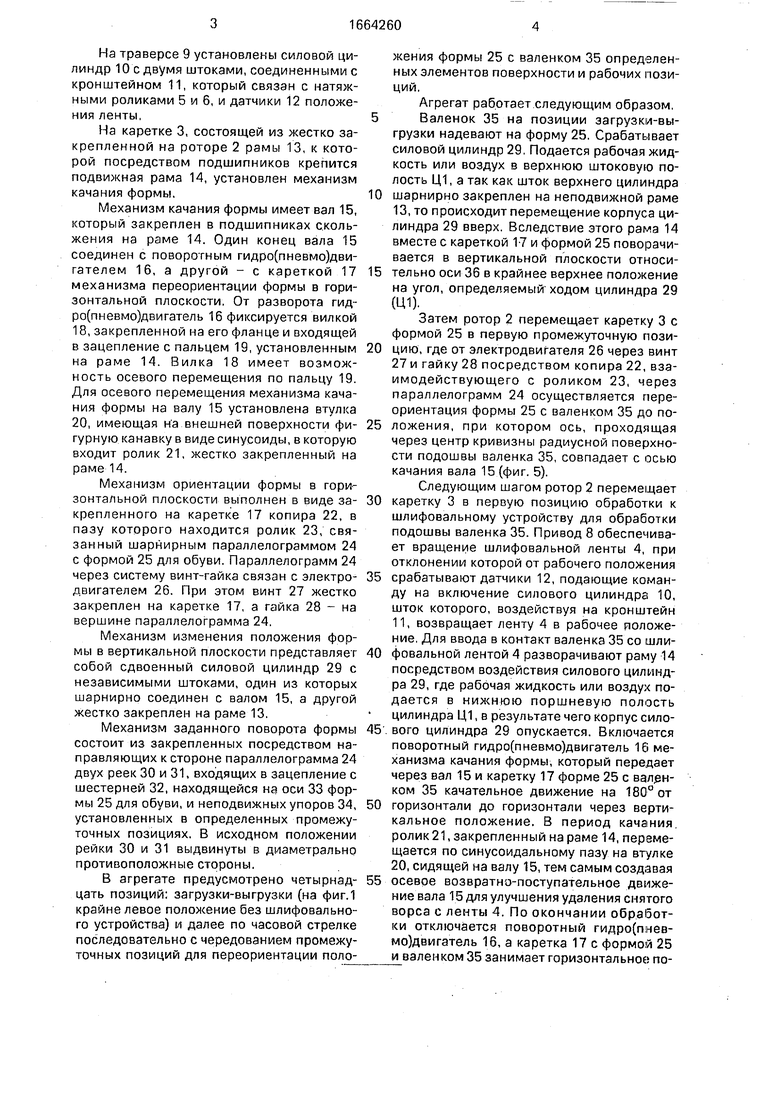

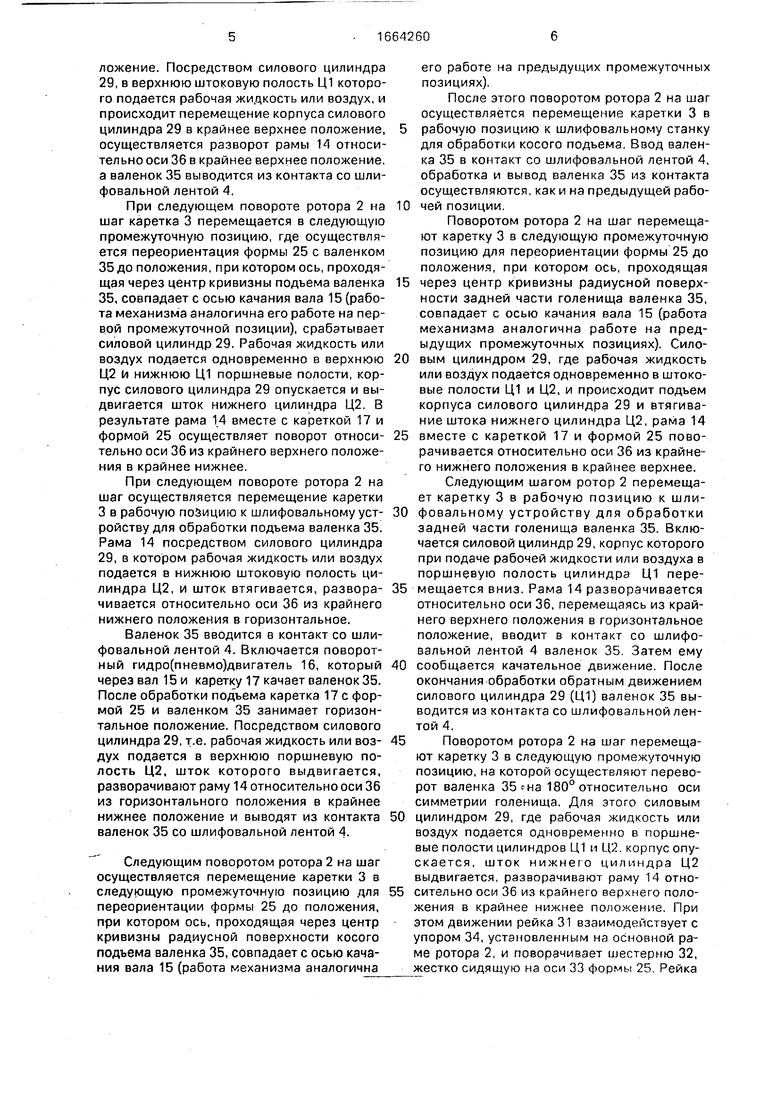

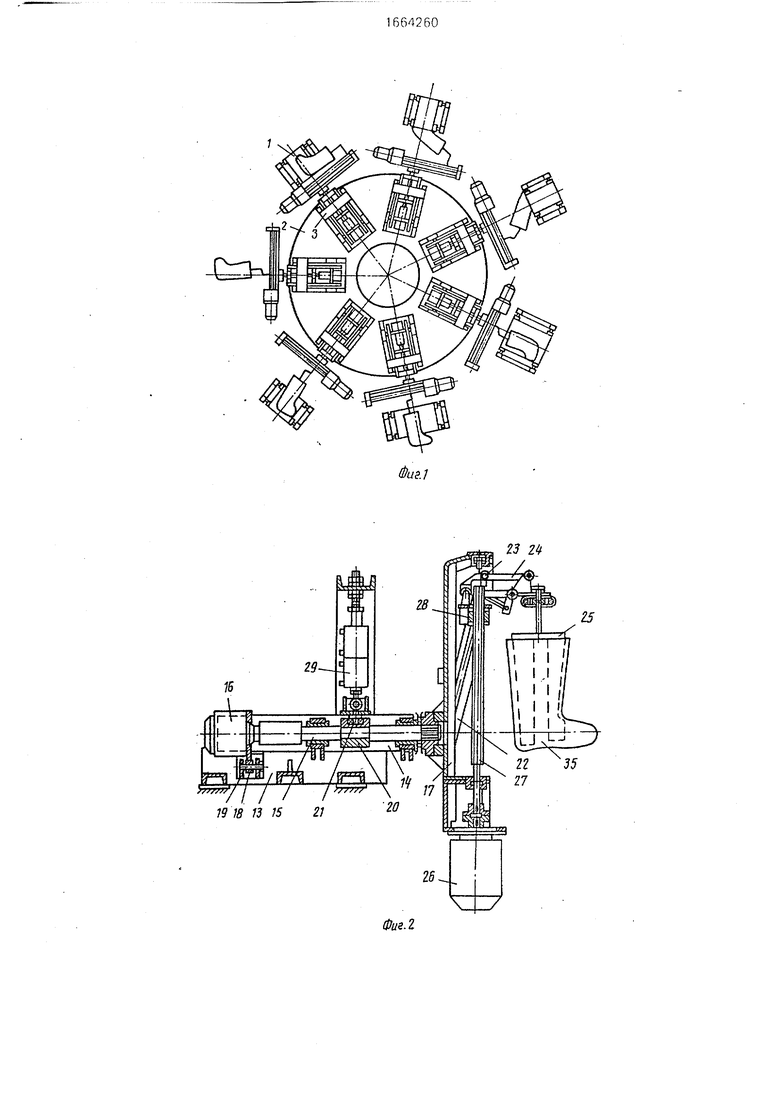

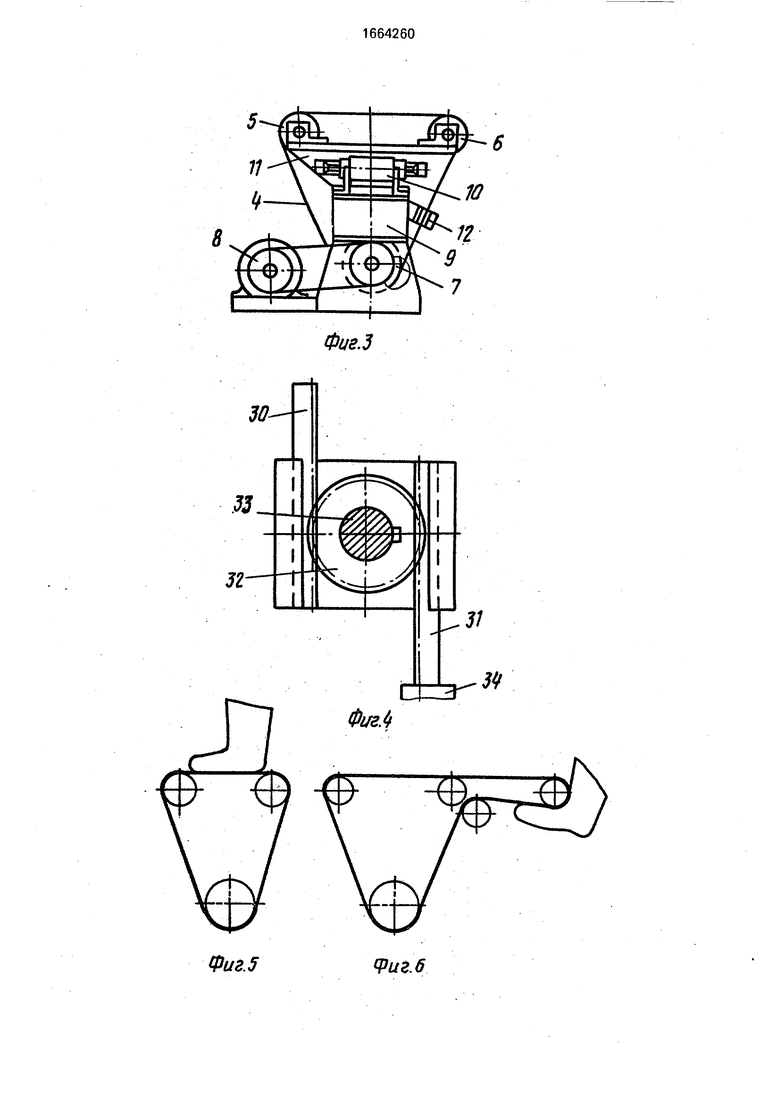

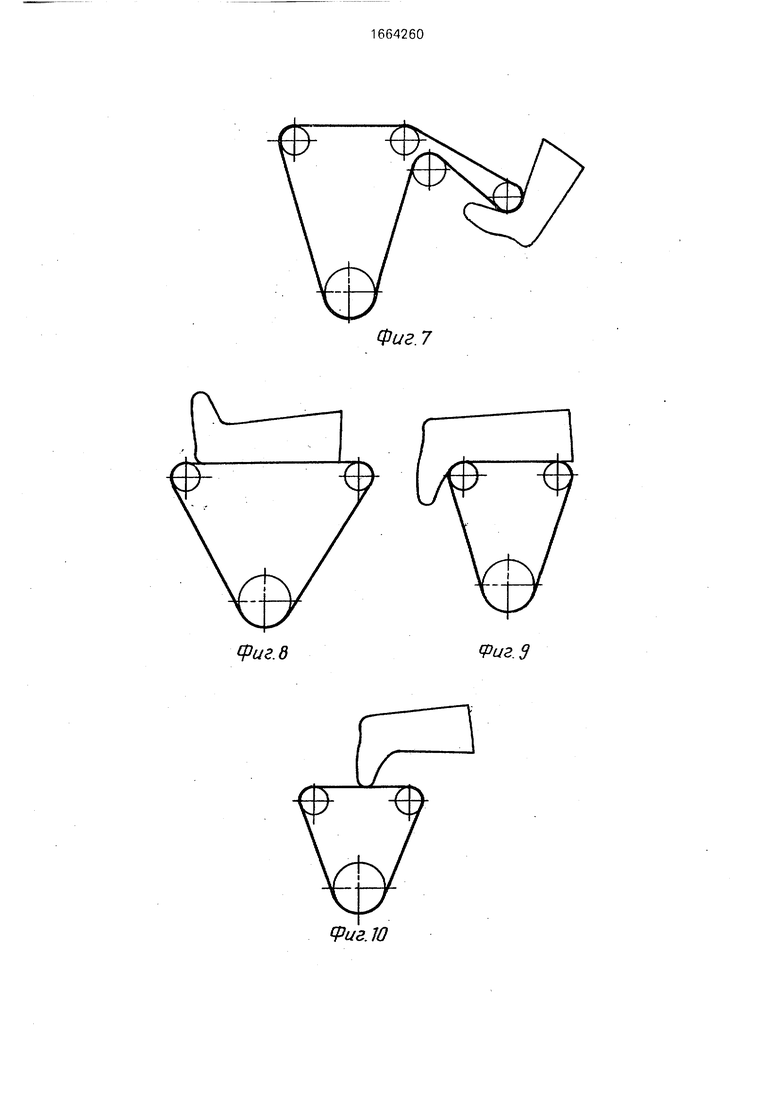

На фиг.1 изображен агрегат для снятия ворса с наружной поверхности валяной обуви, вид сверху; на фиг.2 - каретка с формой, вид сбоку(механизм переориентации формы в горизонтальной плоскости развернут); на фиг.З - шлифовальное устройство; на фиг.4 - приспособление для периодического поворота формы; на фиг. 5-10 - последовательность обработки всех элементов обуви: подошвы, подъема, косого подъема,

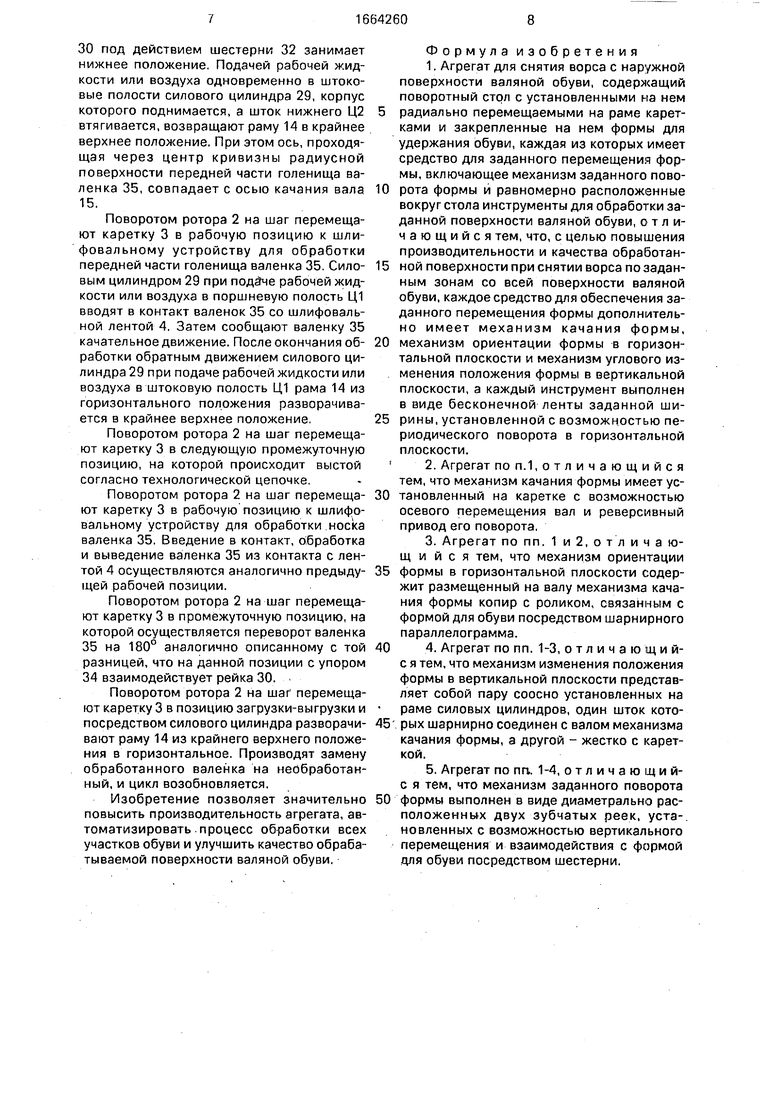

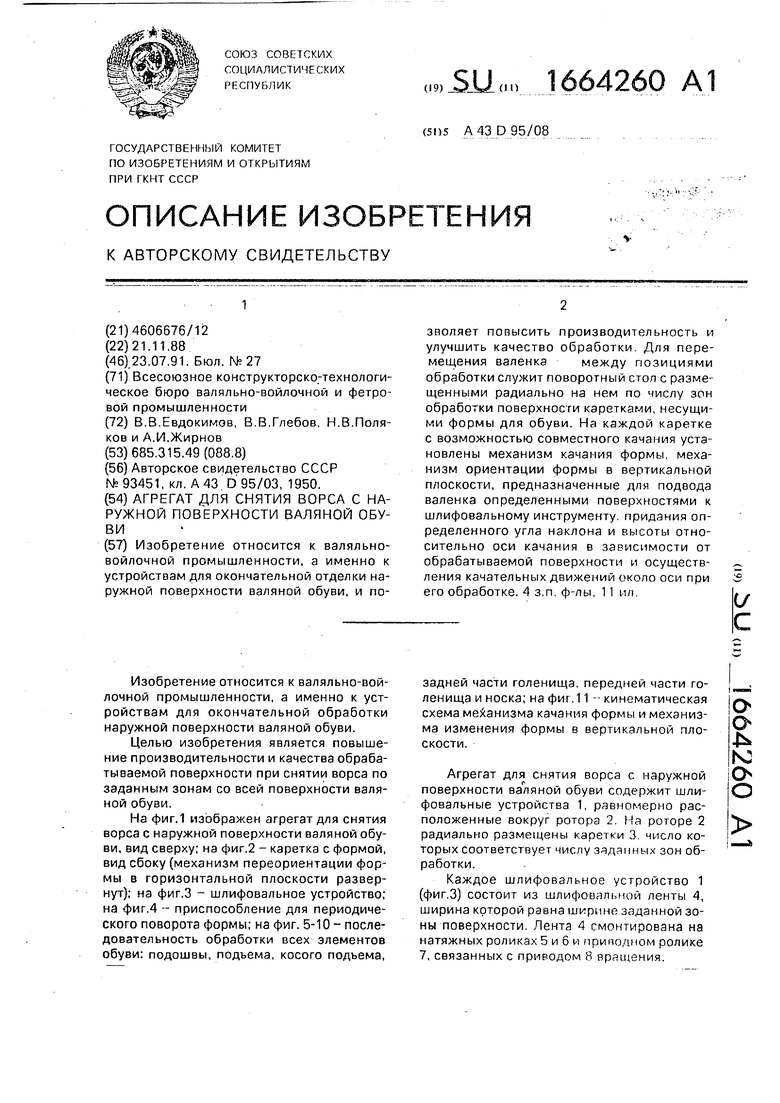

задней части голенища, передней части голенища и носка; на фиг 11- кинематическая схема механизма качания формы и механизма изменения формы в вертикальной плоскости.

Агрегат для снятия ворса с наружной поверхности валяной обуви содержит шлифовальные устройства 1, равномерно расположенные вокруг ротора 2 На роторе 2 радиально размещены каретки 3 число которых соответствует числу заданных зон обработки.

Каждое шлифовальное устройство 1 (фигЗ) состоит из шлифовальной ленты 4, ширина которой равна ширине заданной зоны поверхности Лента 4 смонтирована на натяжных роликах 5 и 6 и приходном ролике 7, связанных с приводом 8 вращения.

О

о &

N2 О О

На траверсе 9 установлены силовой цилиндр 10 с двумя штоками, соединенными с кронштейном 11, который связан с натяжными роликами 5 и 6, и датчики 12 положения ленты,

На каретке 3, состоящей из жестко закрепленной на роторе 2 рамы 13, к которой посредством подшипников крепится подвижная рама 14, установлен механизм качания формы.

Механизм качания формы имеет вал 15, который закреплен в подшипниках скольжения на раме 14. Один конец вала 15 соединен с поворотным гидро(пневмо)дви- гателем 16, а другой - с кареткой 17 механизма переориентации формы в горизонтальной плоскости. От разворота гид- ро(пневмо)двигатель 16 фиксируется вилкой 18, закрепленной на его фланце и входящей в зацепление с пальцем 19, установленным на раме 14. Вилка 18 имеет возможность осевого перемещения по пальцу 19. Для осевого перемещения механизма качания формы на валу 15 установлена втулка 20, имеющая н а внешней поверхности фигурную канавку в виде синусоиды, в которую входит ролик 21, жестко закрепленный на раме 14.

Механизм ориентации формы в горизонтальной плоскости выполнен в виде закрепленного на каретке 17 копира 22, в пазу которого находится ролик 23, связанный шарнирным параллелограммом 24 с формой 25 для обуви. Параллелограмм 24 через систему винт-гайка связан с электродвигателем 26. При этом винт 27 жестко закреплен на каретке 17, а гайка 28 - на вершине параллелограмма 24.

Механизм изменения положения формы в вертикальной плоскости представляет собой сдвоенный силовой цилиндр 29 с независимыми штоками, один из которых шарнирно соединен с валом 15, а другой жестко закреплен на раме 13.

Механизм заданного поворота формы состоит из закрепленных посредством направляющих к стороне параллелограмма 24 двух реек 30 и 31, входящих в зацепление с шестерней 32, находящейся на оси 33 формы 25 для обуви, и неподвижных упоров 34, установленных в определенных промежуточных позициях, В исходном положении рейки 30 и 31 выдвинуты в диаметрально противоположные стороны.

В агрегате предусмотрено четырнадцать позиций: загрузки-выгрузки (на фиг.1 крайне левое положение без шлифовального устройства) и далее по часовой стрелке последовательно с чередованием промежуточных позиций для переориентации положения формы 25 с валенком 35 определенных элементов поверхности и рабочих позиций,

Агрегат работает следующим образом,

Валенок 35 на позиции загрузки-выгрузки надевают на форму 25. Срабатывает силовой цилиндр 29, Подается рабочая жидкость или воздух в верхнюю штоковую полость Ц1, а так как шток верхнего цилиндра

0 шарнирно закреплен на неподвижной раме 13, то происходит перемещение корпуса цилиндра 29 вверх. Вследствие этого рама 14 вместе с кареткой 17 и формой 25 поворачивается в вертикальной плоскости относи5 тельно оси 36 в крайнее верхнее положение на угол, определяемый ходом цилиндра 29

(Ш).

Затем ротор 2 перемещает каретку 3 с формой 25 в первую промежуточную пози0 цию, где от электродвигателя 26 через винт 27 и гайку 28 посредством копира 22, взаимодействующего с роликом 23, через параллелограмм 24 осуществляется переориентация формы 25 с валенком 35 до по5 ложения, при котором ось, проходящая через центр кривизны радиусной поверхности подошвы валенка 35, совпадает с осью качания вала 15 (фиг. 5).

Следующим шагом ротор 2 перемещает

0 каретку 3 в первую позицию обработки к шлифовальному устройству для обработки подошвы валенка 35. Привод 8 обеспечивает вращение шлифовальной ленты 4, при отклонении которой от рабочего положения

5 срабатывают датчики 12, подающие команду на включение силового цилиндра 10, шток которого, воздействуя на кронштейн 11, возвращает ленту 4 в рабочее положение, Для ввода в контакт валенка 35 со шли0 фовальной лентой 4 разворачивают раму 14 посредством воздействия силового цилиндра 29, где рабочая жидкость или воздух подается в нижнюю поршневую полость цилиндра Ц1, в результате чего корпус сило5 вого цилиндра 29 опускается. Включается поворотный гидро(пневмо)двигатель 16 механизма качания формы, который передает через вал 15 и каретку 17 форме 25 с вален- ком 35 качательное движение на 180° от

0 горизонтали до горизонтали через вертикальное положение. В период качания. ролик21, закрепленный на раме 14, перемещается по синусоидальному пазу на втулке 20, сидящей на валу 15, тем самым создавая

5 осевое возвратно-поступательное движение вала 15 для улучшения удаления снятого ворса с ленты 4. По окончании обработки отключается поворотный гидро(пнев- мо)двигатель 16, а каретка 17 с формой 25 и валенком 35 занимает горизонтальное положение. Посредством силового цилиндра 29, в верхнюю штоковую полость Ц1 которого подается рабочая жидкость или воздух, и происходит перемещение корпуса силового цилиндра 29 в крайнее верхнее положение, осуществляется разворот рамы 14 относительно оси 36 в крайнее верхнее положение, а валенок 35 выводится из контакта со шлифовальной лентой 4.

При следующем повороте ротора 2 на шаг каретка 3 перемещается в следующую промежуточную позицию, где осуществляется переориентация формы 25 с валенком 35 до положения, при котором ось, проходящая через центр кривизны подъема валенка 35, совпадает с осью качания вала 15 (работа механизма аналогична его работе на первой промежуточной позиции), срабатывает силовой цилиндр 29. Рабочая жидкость или воздух подается одновременно в верхнюю Ц2 и нижнюю Ц1 поршневые полости, корпус силового цилиндра 29 опускается и выдвигается шток нижнего цилиндра Ц2. В результате рама 14 вместе с кареткой 17 и формой 25 осуществляет поворот относительно оси 36 из крайнего верхнего положения в крайнее нижнее.

При следующем повороте ротора 2 на шаг осуществляется перемещение каретки 3 в рабочую позицию к шлифовальному устройству для обработки подъема валенка 35. Рама 14 посредством силового цилиндра 29, в котором рабочая жидкость или воздух подается в нижнюю штоковую полость цилиндра Ц2, и шток втягивается, разворачивается относительно оси 36 из крайнего нижнего положения в горизонтальное.

Валенок 35 вводится в контакт со шлифовальной лентой 4. Включается поворотный гидро(пневмо)двигатель 16, который через вал 15 и каретку 17 качает валенок 35. После обработки подъема каретка 17с формой 25 и валенком 35 занимает горизонтальное положение. Посредством силового цилиндра 29, т.е. рабочая жидкость или воздух подается в верхнюю поршневую полость Ц2, шток которого выдвигается, разворачивают раму 14 относительно оси 36 из горизонтального положения в крайнее нижнее положение и выводят из контакта валенок 35 со шлифовальной лентой 4.

Следующим поворотом ротора 2 на шаг осуществляется перемещение каретки 3 в следующую промежуточную позицию для переориентации формы 25 до положения, при котором ось, проходящая через центр кривизны радиусной поверхности косого подъема валенка 35, совпадает с осью качания вала 15 (работа механизма аналогична

его работе на предыдущих промежуточных позициях).

После этого поворотом ротора 2 на шаг осуществляется перемещение каретки 3 в 5 рабочую позицию к шлифовальному станку для обработки косого подъема. Ввод валенка 35 в контакт со шлифовальной лентой 4, обработка и вывод валенка 35 из контакта осуществляются, как и на предыдущей рабо10 чей позиции.

Поворотом ротора 2 на шаг перемещают каретку 3 в следующую промежуточную позицию для переориентации формы 25 до положения, при котором ось, проходящая

15 через центр кривизны радиусной поверхности задней части голенища валенка 35, совпадает с осью качания вала 15 (работа механизма аналогична работе на предыдущих промежуточных позициях). Сило0 вым цилиндром 29, где рабочая жидкость или воздух подается одновременно в штоко- вые полости Ц1 и Ц2, и происходит подъем корпуса силового цилиндра 29 и втягивание штока нижнего цилиндра Ц2, рама 14

5 вместе с кареткой 17 и формой 25 поворачивается относительно оси 36 из крайнего нижнего положения в крайнее верхнее.

Следующим шагом ротор 2 перемещает каретку 3 в рабочую позицию к шли0 фовальному устройству для обработки задней части голенища валенка 35. Включается силовой цилиндр 29, корпус которого при подаче рабочей жидкости или воздуха в поршневую полость цилиндра Ц1 пере5 мещается вниз. Рама 14 разворачивается относительно оси 36, перемещаясь из крайнего верхнего положения в горизонтальное положение, вводит в контакт со шлифовальной лентой 4 валенок 35. Затем ему

0 сообщается качательное движение. После окончания обработки обратным движением силового цилиндра 29 (Ц1) валенок 35 выводится из контакта со шлифовальной лентой 4.

5Поворотом ротора 2 на шаг перемещают каретку 3 в следующую промежуточную позицию, на которой осуществляют переворот валенка 35 на 180° относительно оси симметрии голенища. Для этого силовым

0 цилиндром 29, где рабочая жидкость или воздух подается одновременно в поршневые полости цилиндров Ц1 и 1(2. корпус опускается, шток нижнего цилиндра Ц2 выдвигается, разворачивают раму 14 отно5 сительно оси 36 из крайнего верхнего положения в крайнее нижнее положение. При этом движении рейка 31 взаимодействует с упором 34, установленным на основной раме ротора 2, и поворачивает шестерню 32, жестко сидящую на оси 33 формы 25. Рейка

30 под действием шестерни 32 занимает нижнее положение. Подачей рабочей жидкости или воздуха одновременно в штоко- вые полости силового цилиндра 29, корпус которого поднимается, а шток нижнего Ц2 втягивается, возвращают раму 14 в крайнее верхнее положение. При этом ось, проходящая через центр кривизны радиусной поверхности передней части голенища валенка 35, совпадает с осью качания вала 15.

Поворотом ротора 2 на шаг перемещают каретку 3 в рабочую позицию к шлифовальному устройству для обработки передней части голенища валенка 35. Силовым цилиндром 29 при подйче рабочей жидкости или воздуха в поршневую полость Ц1 вводят в контакт валенок 35 со шлифовальной лентой 4. Затем сообщают валенку 35 качательное движение. После окончания обработки обратным движением силового цилиндра 29 при подаче рабочей жидкости или воздуха в штоковую полость Ц1 рама 14 из горизонтального положения разворачивается в крайнее верхнее положение.

Поворотом ротора 2 на шаг перемещают каретку 3 в следующую промежуточную позицию, на которой происходит выстой согласно технологической цепочке.

Поворотом ротора 2 на шаг перемещают каретку 3 в рабочую позицию к шлифовальному устройству для обработки носка валенка 35. Введение в контакт, обработка и выведение валенка 35 из контакта с лентой 4 осуществляются аналогично предыдущей рабочей позиции.

Поворотом ротора 2 на шаг перемещают каретку 3 в промежуточную позицию, на которой осуществляется переворот валенка 35 на 180° аналогично описанному с той разницей, что на данной позиции с упором 34 взаимодействует рейка 30.

Поворотом ротора 2 на шаг перемещают каретку 3 в позицию загрузки-выгрузки и посредством силового цилиндра разворачивают раму 14 из крайнего верхнего положения в горизонтальное. Производят замену обработанного валенка на необработанный, и цикл возобновляется.

Изобретение позволяет значительно повысить производительность агрегата, автоматизировать процесс обработки всех участков обуви и улучшить качество обрабатываемой поверхности валяной обуви.

Формула изобретения 1. Агрегат для снятия ворса с наружной поверхности валяной обуви, содержащий поворотный стол с установленными на нем

радиально перемещаемыми на раме каретками и закрепленные на нем формы для удержания обуви, каждая из которых имеет средство для заданного перемещения формы, включающее механизм заданного пово0 рота формы и равномерно расположенные вокруг стола инструменты для обработки заданной поверхности валяной обуви, отличающийся тем, что, с целью повышения производительности и качества обработан5 ной поверхности при снятии ворса по заданным зонам со всей поверхности валяной обуви, каждое средство для обеспечения заданного перемещения формы дополнительно имеет механизм качания формы,

0 механизм ориентации формы в горизонтальной плоскости и механизм углового изменения положения формы в вертикальной плоскости, а каждый инструмент выполнен в виде бесконечной ленты заданной ши5 рины, установленной с возможностью периодического поворота в горизонтальной плоскости.

1 2. Агрегат по п.1,отличающийся тем, что механизм качания формы имеет ус0 тановленный на каретке с возможностью осевого перемещения вал и реверсивный привод его поворота.

3. Агрегат по пп. 1 и2,отличаю- щ и и с я тем, что механизм ориентации

5 формы в горизонтальной плоскости содержит размещенный на валу механизма качания формы копир с роликом, связанным с формой для обуви посредством шарнирного параллелограмма.

0 4. Агрегат по пп. 1-3, отличаю щи й- с я тем, что механизм изменения положения формы в вертикальной плоскости представляет собой пару соосно установленных на раме силовых цилиндров, один шток кото5 рых шарнирно соединен с валом механизма качания формы, а другой - жестко с кареткой.

5. Агрегат по па. 1-4, отличаю щи й- с я тем, что механизм заданного поворота

0 формы выполнен в виде диаметрально расположенных двух зубчатых реек, уста-, новленных с возможностью вертикального перемещения и взаимодействия с формой для обуви посредством шестерни.

Изобретение относится к валяльно-войлочной промышленности, а именно к устройствам для окончательной отделки наружной поверхности валяной обуви, и позволяет повысить производительность и улучшить качество обработки. Для перемещения валенка между позициями обработки служит поворотный стол с размещенными радиально на нем по числу зон обработки поверхности каретками, несущими формы для обуви. На каждой каретке с возможностью совместного качания установлены механизм качания формы, механизм ориентации формы в вертикальной плоскости, предназначенные для подвода валенка определенными поверхностями к шлифовальному инструменту, придания определенного угла наклона и высоты относительно оси качания в зависимости от обрабатываемой поверхности и осуществления качательных движений около оси при его обработке. 4 з.п. ф-лы, 11 ил.

7Л

/Й1дд ,

1 I -/-Ьгтя /7 7 /5 75 27

25

0Ј

Ј 8Пф

092t799t

Фиг. 8

Фиг.Ю

Фиг.7

Фиг. 9

15

2021 M -

Фиг. 11

l/W/l/t/ ujjuyv

Ц1.

I

иг

11

/

| Машина для очистки валяной обуви от ворса | 1950 |

|

SU93451A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1991-07-23—Публикация

1988-11-21—Подача