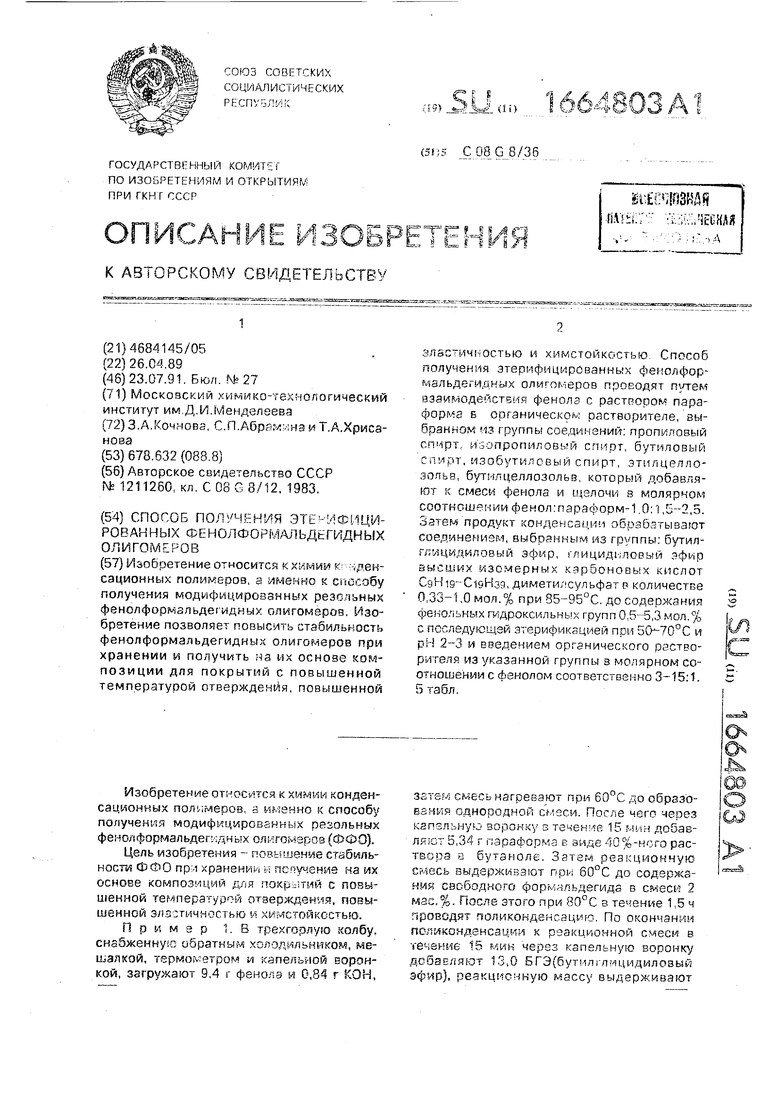

Изобретение относится к химии конденсационных полимеров, а именно к способу получения модифицированных резальных фенолформальдегидных олкгомзроз (ФФО).

Цель изобретения - повышение стабильности ФФО при хранении i-i получение на их основе композиций для покрытий с повышенной температурой отверждения, повышенной эластичностью и химстойксстью.

Пример 1. В трехгорлуго колбу, снабженную обратным холодильником, мешалкой, термометром и капельной воронкой, загружают 9,4 г фенола и 0,84 г КОН,

затем смесь нагревают при 60°С до образования однородной спаси. После чего через капельную воронку з течение 15 мин добавляют 5,34 г пэрафсрмз в зиде -10%-него рас- твсра е бутаноле. Затем реакционную смесь выдерживают при 60°С до содержания свободного формальдегида в смеси 2 мзс.%. После этого при 80°С з течение 1.5 ч проводят гюликонденсацню. По окончании поликонденсации к реакционной смеси в течение 15 мин через капельную воронку добаеляют 13,0 БГЭ(бутмлгл щидилозый эфир), реакционную массу выдерживают

s

при 85°С до э.ч.0,1. После этого проводят подкисление реакционной массы пара-то- луолсульфокислоты до рН 3, добавляют десятикратный молярный избыток по отношению к фенолу бутилового спирта и нагревают при 60°С в течение 1,5 ч. Затем проводят нейтрализацию бутанольным раствором щелочи до рИ 6, образовавшийся осадок солей отфильтровывают, избыток бутанола отгоняют под вакуумом (10-15 мм рт.ст. при 40-50°С) до сухого остатка 45 мас.%.

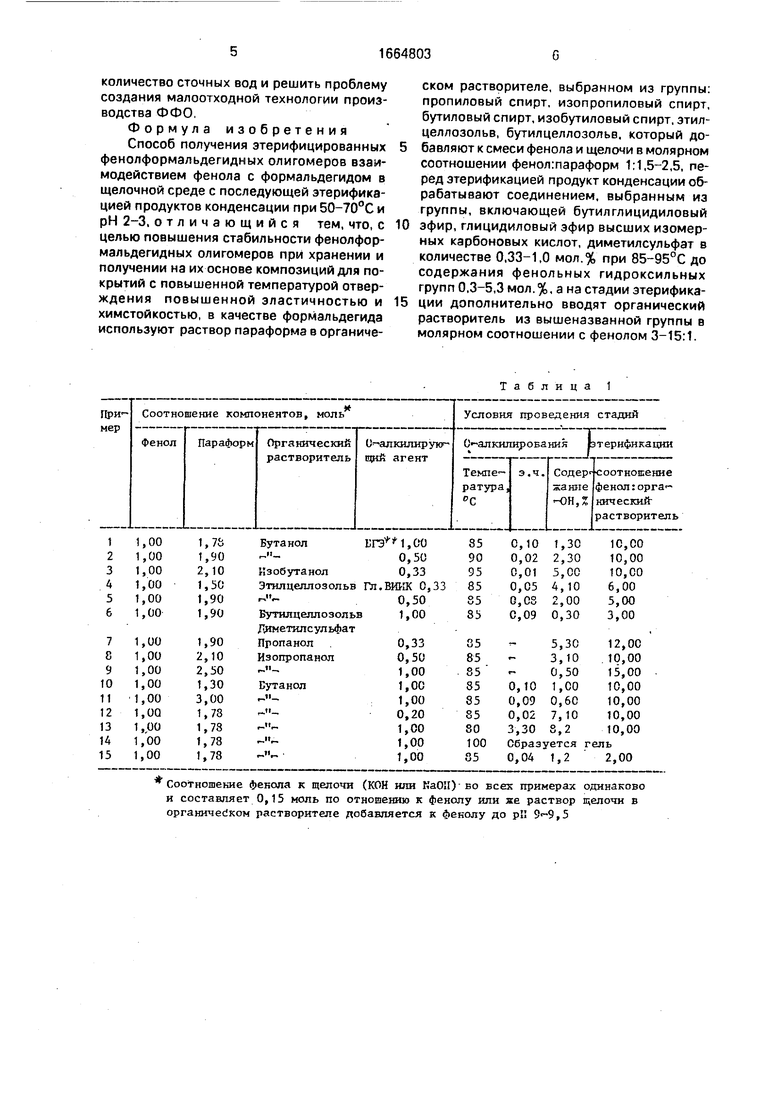

Аналогично примеру 1 могут быть получены ФФО при соотношении фенола к па- раформу 1:1,5-2,5, фенола ко-алкилирующему агенту, в качестве которого используют диме- тилсульфат Гл.ВИКК-глицидиловый эфир изомерных карбоновых кислот СэЖд- CigHsQ БГЭ, в соотношении 1:0,33-1,0 в среде различных растворителей, выбранных из группы:пропи- повый спирт, изопропиловый спирт, бутиловый спирт, изобутиловый спирт, этилцеллозольв, бутилцеллозольв, являющихся одновременно этерифицирующим агентом, в соотношении к фенолу 3-15:1.

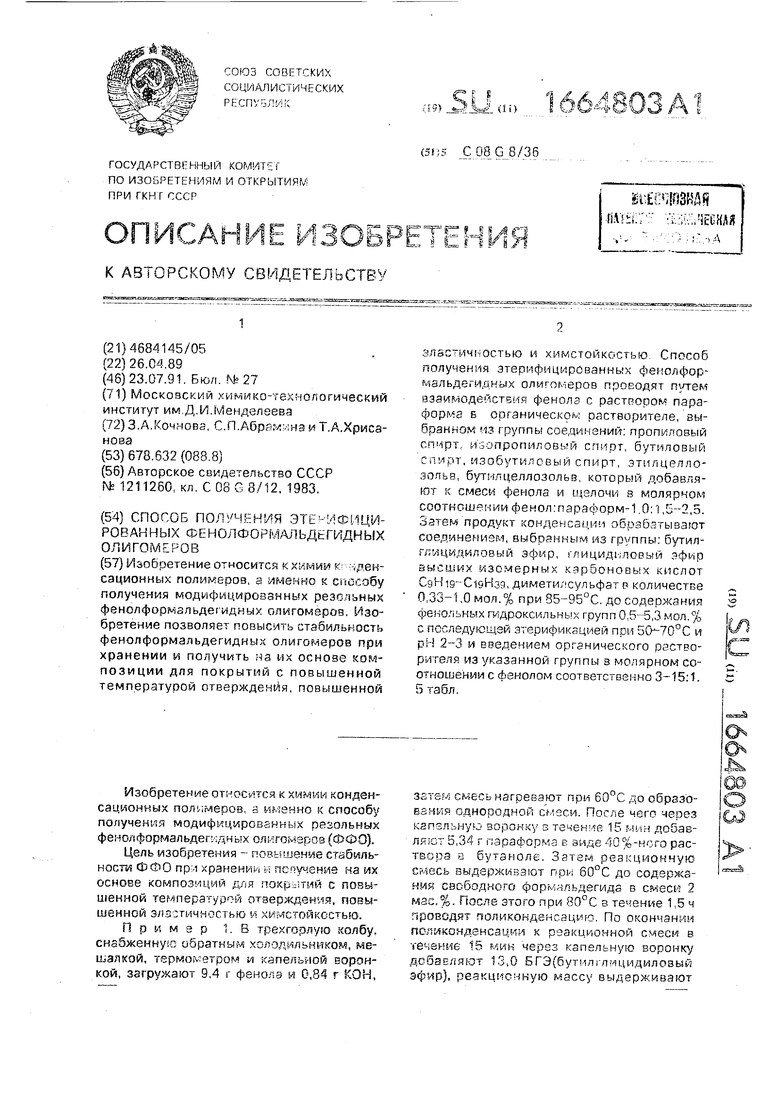

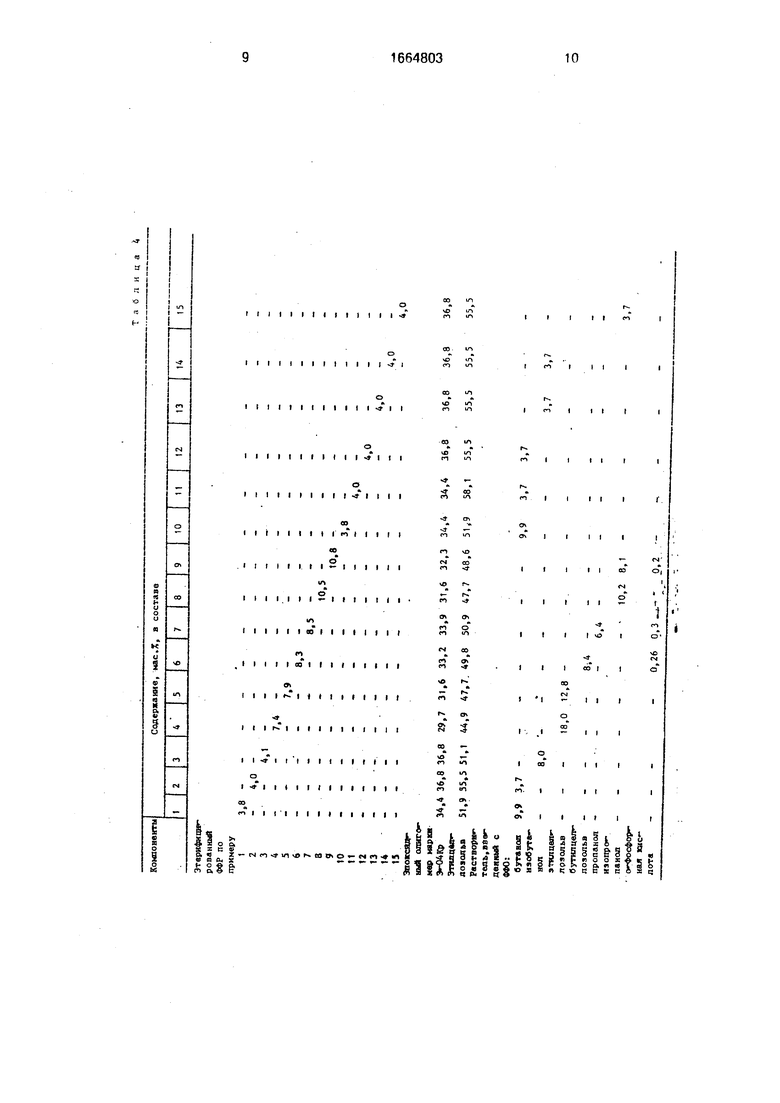

Условия получения этерифицированных о-алкилированных ФФО даны в табл. 1.

ФФО, полученные по предлагаемому способу, представляют собой прозрачные вязкие жидкости от светло-желтого до красно-коричневого цвета без механических включений.

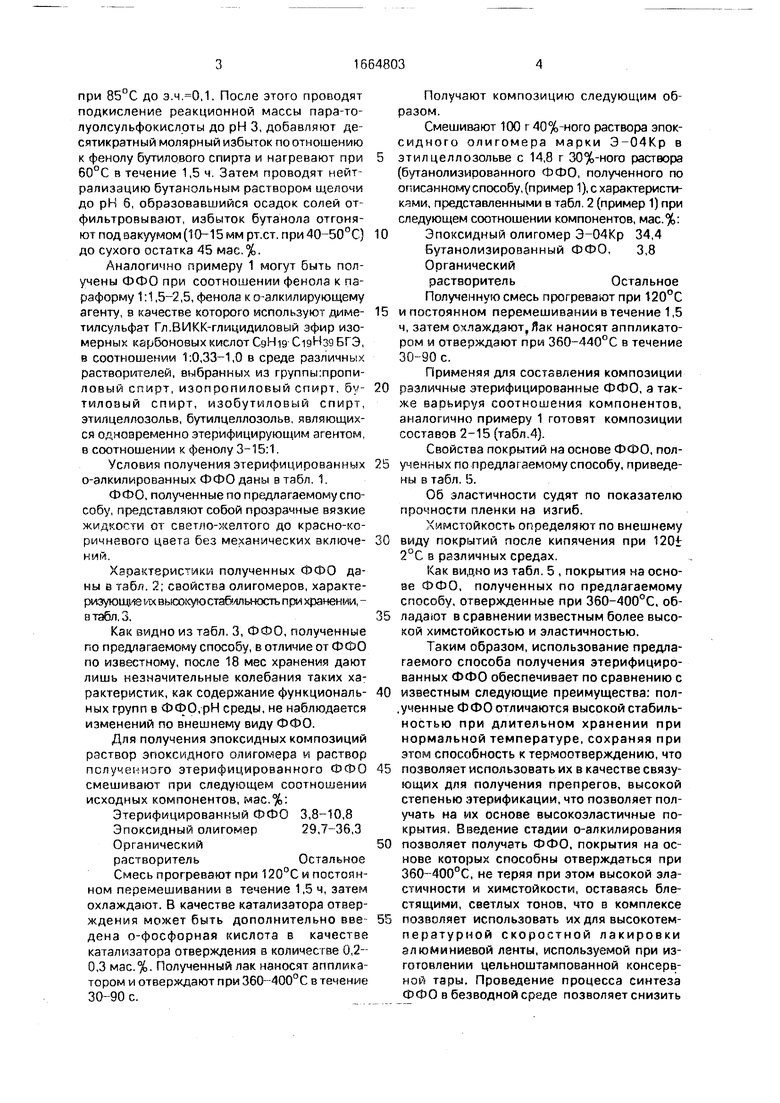

Характеристики полученных ФФО даны в табл. 2; свойства олигомеров, характеризующие их высокую стабильность при хранении, - а табл.3.

Как видно из табл, 3, ФФО, полученные по предлагаемому способу, в отличие от ФФО по известному, после 18 мес хранения дают лишь незначительные колебания таких характеристик, как содержание функциональных групп в ФФО,рН среды, не наблюдается изменений по внешнему виду ФФО.

Для получения эпоксидных композиций раствор эпоксидного олигомерз и раствор полученного этерифицированного ФФО смешивают при следующем соотношении исходных компонентов, мас,%:

Этерифицированмый ФФО 3,8-10,8 Эпоксидный олигомер29,7-36,3

Органический

растворительОстальное

Смесь прогревают при 120°С и постоянном перемешивании в течение 1,5 ч, затем охлаждают. В качестве катализатора отверждения может быть дополнительно введена о-фосфорная кислота в качестве катализатора отверждения в количестве 0,2- 0,3 мас.%. Полученный лак наносят аппликатором и отверждают при 360--400°С в течение 30-90 с.

Получают композицию следующим образом.

Смешивают 100 г 40%-ного раствора эпок- сидного олигомера марки Э-04Кр в этилцеллозольве с 14,8 г 30%-ного раствора (бутанолизированного ФФО, полученного по описанному способу, (пример 1), с характеристиками, представленными в табл. 2 (пример 1) при следующем соотношении компонентов, мас.%: 0 Эпоксидный олигомер Э-04Кр 34,4

Бутанолизированный ФФО. 3,8

Органический

растворительОстальное

Полученную смесь прогревают при 120°С 5 и постоянном перемешивании в течение 1,5 ч, затем охлаждают Яак наносят аппликатором и отверждают при 360-440°С в течение 30-90 с.

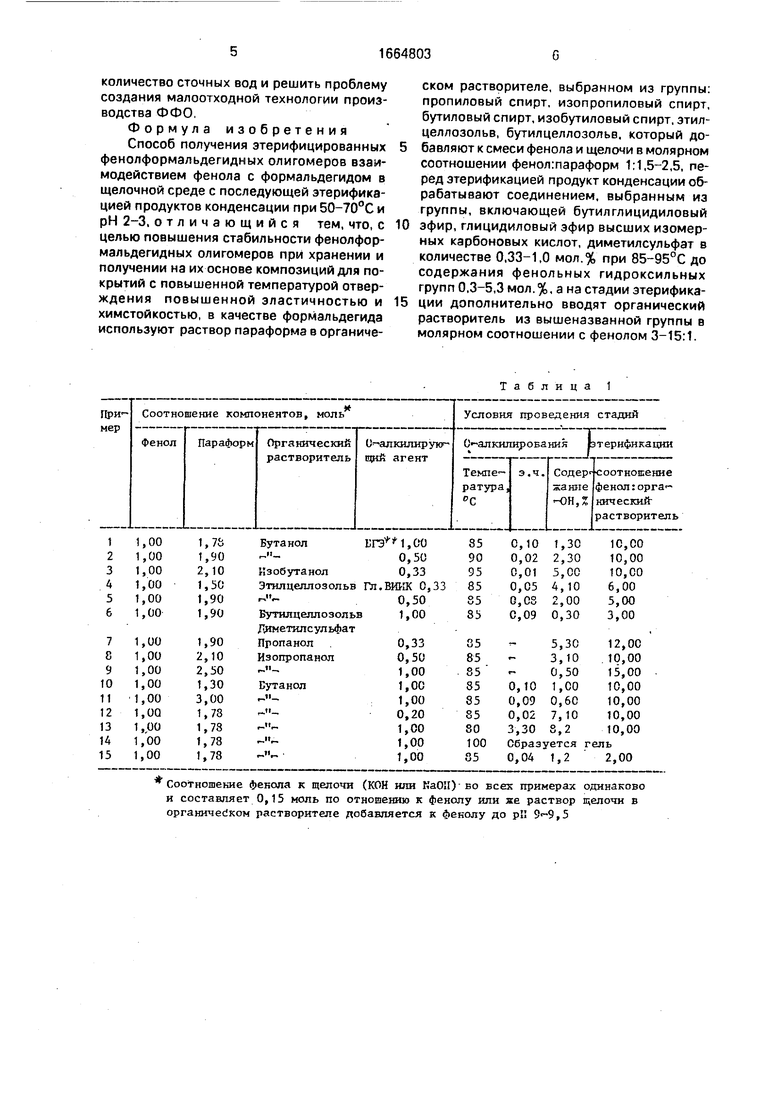

Применяя для составления композиции 0 различные зтерифицированиые ФФО, а также варьируя соотношения компонентов, аналогично примеру 1 готовят композиции составов 2-15 (табл.4).

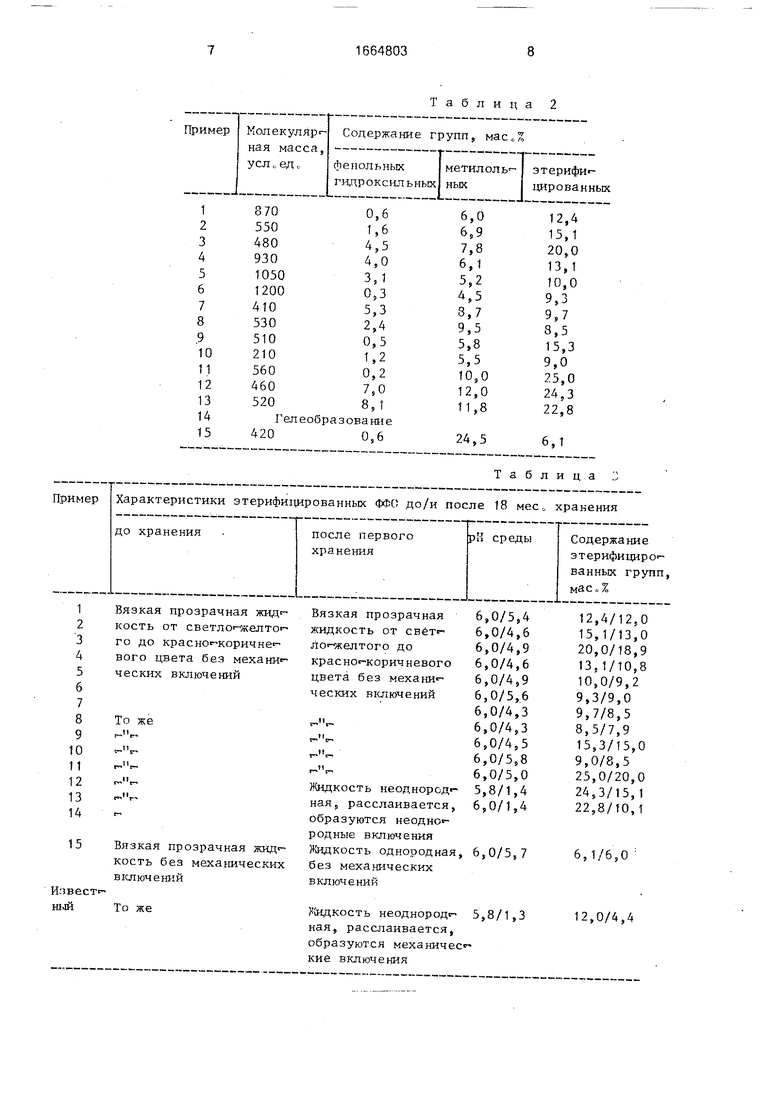

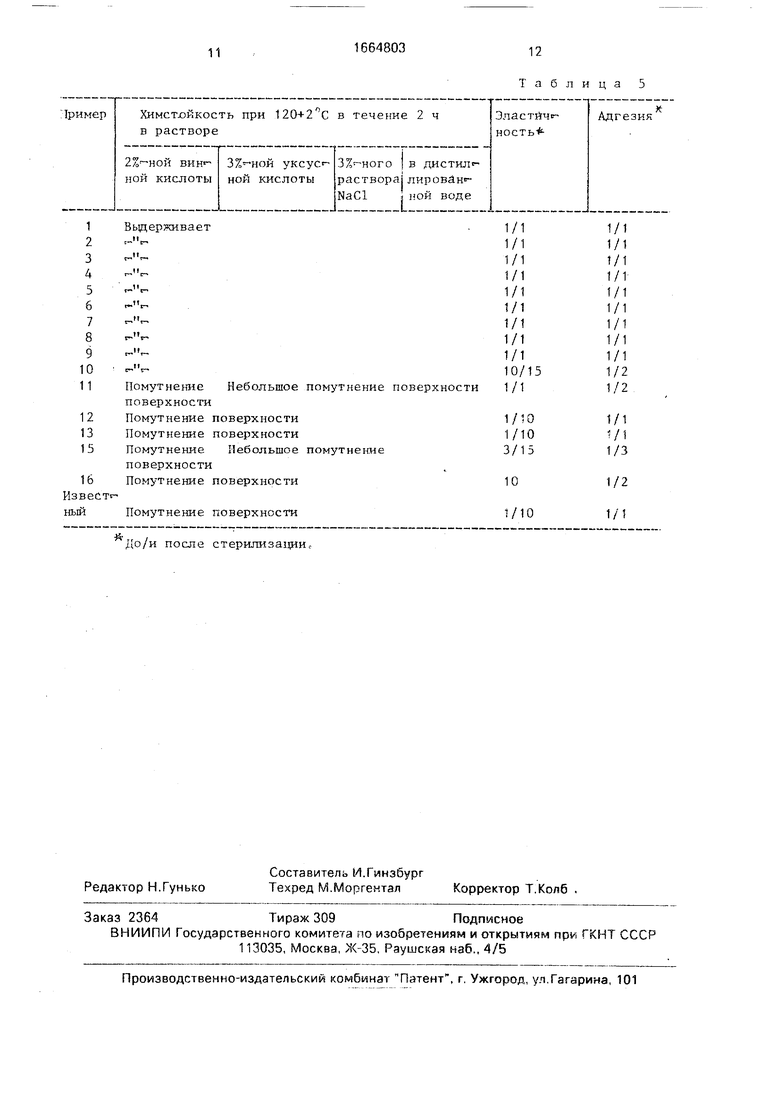

Свойства покрытий на основе ФФО, пол- 5 ученных по предлагаемому способу, приведены в табл. 5.

Об эластичности судят по показателю прочности пленки на изгиб.

Химстойкость определяют по внешнему 0 виду покрытий после кипячения при 120f 2°С в различных средах.

Как видно из табл. 5 , покрытия на осно- ае ФФО, полученных по предлагаемому способу, отвержденные при 360-400°С, об- 5 л а да ют в сравнении известным более высокой химстойкостью и эластичностью.

Таким образом, использование предлагаемого способа получения этерифицированных ФФО обеспечивает по сравнению с 0 известным следующие преимущества: пол- ,ученные ФФО отличаются высокой стабильностью при длительном хранении при нормальной температуре, сохраняя при этом способность к термоотверждению, что 5 позволяет использовать их в качестве связующих для получения препрегов, высокой степенью этерификации, что позволяет получать на мх основе высокоэластичные покрытия. Введение стадии о-алкилирования 0 позволяет получать ФФО, покрытия на основе которых способны отверждаться при 360-400°С, не теряя при этом высокой эластичности и химстойкости, оставаясь блестящими, светлых тонов, что в комплексе 5 позволяет использовать их для высокотемпературной скоростной лакировки алюминиевой ленты, используемой при изготовлении цельноштампованной консервной тары. Проведение процесса синтеза ФФО в безводной среде позволяет снизить

количество сточных вод и решить проблему создания малоотходной технологии производства ФФО,

Формула изобретения Способ получения этерифицированных фенолформальдегидных олигомеров взаимодействием фенола с формальдегидом в щелочной среде с последующей этерифика- цией продуктов конденсации при 50-70°С и рН 2-3, отличающийся тем, что, с целью повышения стабильности фенолформальдегидных олигомеров при хранении и получении на их основе композиций для покрытий с повышенной температурой отверждения повышенной эластичностью и химстойкостью, в качестве формальдегида используют раствор параформа в органиче0

5

ском растворителе, выбранном из группы: пропиловый спирт, изопропиловый спирт, бутиловый спирт, изобутиловый спирт, этил- целлозольв, бутилцеллозольв. который добавляют к смеси фенола и щелочи в молярном соотношении фенол:параформ 1:1,5-2,5, перед этерификацией продукт конденсации обрабатывают соединением, выбранным из группы, включающей бутилглицидиловый эфир, глицидиловый эфир высших изомерных карбоновых кислот, диметилсульфат в количестве 0,33-1,0 мол.% при 85-95°С до содержания фенольных гидроксильных групп 0,3-5,3 мол.%, а на стадии этерифика- ции дополнительно вводят органический растворитель из вышеназванной группы в молярном соотношении с фенолом 3-15:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этерифицированных фенолформальдегидных олигомеров | 1989 |

|

SU1664802A1 |

| Композиция для покрытий | 1989 |

|

SU1689391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2006 |

|

RU2318835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 1996 |

|

RU2098431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2012 |

|

RU2534798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2264416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-ФЕНОЛЬНОЙ КОМПОЗИЦИИ | 2013 |

|

RU2583098C2 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2087505C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179990C2 |

| Эпоксифенольный лак | 1989 |

|

SU1754749A1 |

Изобретение относится к химии конденсационных полимеров, а именно к способу получения модифицированных резольных фенолформальдегидных олигомеров. Изобретение позволяет повысить стабильность фенолоформальдегидных олигомеров при хранении и получить на их основе композиций для покрытий с повышенной температурой отверждения, повышенной эластичностью и химстойкостью. Способ получения этерифицированных фенолформальдегидных олигомеров проводят путем взаимодействия фенола с раствором параформа в органическом растворителе, выбранном из группы соединений: пропиловый спирт, изопропиловый спирт, бутиловый спирт, изобутиловый спирт, этилцеллюлозольв, бутилцеллозольв, который добавляют к смеси фенола и щелочи в молярном соотношении фенол: параформ-1,0 : 1,5 : 2,5. Затем продукт конденсации обрабатывают соединением, выбранным из группы: бутилглицидиловый эфир, глицидиловый эфир высших изомерных карбоновых кислот C9H19 - C19H39, диметилсульфат в количестве 0,33 - 1,0 молд.% при 85 - 95°С, до содержания фенольных гидроксильных групп 0,5 - 5,3 мол.% с последующей этерификацией при 50 - 70°С и PH 2 - 3 с введением органического растворителя из указанной группы в молярном соотношении с фенолом соответсвенно 3 - 15 : 1. 5 табл.

Соотношение фенола к щелочи (КОН или КаОИ) во всех примерах одинаково и составляет 0,15 моль по отношению к фенолу или яе раствор щелочи в органическом растворителе добавляется к фенолу до рП ,5

Таблица 1

Вязкая прозрачная жидкость от ло«-желтого до красно«-коричневого цвета без механических включений

15

И:звестг ный

Вязкая прозрачная кость без механических включений

То же

6,0/5,412,4/12,0

6,0/4,615,1/13,0

6,0/4,920,0/18,9

6,0/4,613,1/10,8

6,0/4,910,0/9,2

6,0/5,69,3/9,0

6,0/4,39,7/8,5

6,0/4,38,5/7,9

,0/4,515,3/15,0

6,0/5,89,0/8,5

,0/5,025,0/20,0

Жидкость неоднорсд- 5,8/1,424,3/15,1

наяs расслаивается, 6,0/1,422,8/10,1

образуются неодногродные включения

Жидкость однородная, 6,0/5,76,1/6,0

без механических

включений

Жидкость неоднород«- 5,8/1,312,0/4,4 ная, расслаивается, образуются механичес - кие включения

Таблица 2

Таблица

4,1 7,

34,4 36,8 51,9 55.5

36,8 51,1

29

44

9,9 3,7 8,0 18

из

7,4 7.9 8,3 8,5 10.5 10,8 3,8

29,7

44,9

31,6 47,7.

33,2 49,8

33,9

50,9

31,6 47,7

32,3 48,6

34,4 51,9

4,0

4,0

34,4 58,1

36,8 55,5

4,0

4,0

36,8 36,8 55,5 55,5

4,0

36,8 55,5

о

J

л

СП

о

OJ

9,9 3,7 3,7

3,73,7

18,0 12,8 8,4

0,3.-8,1 Р. 2

3,7

#

До/и после стерилизации

Таблица 5

| Способ получения фенолформальдегидных смол | 1983 |

|

SU1211260A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-23—Публикация

1989-04-26—Подача