. f

менты 6 выполнены в виде сдвоенных тарельчатых дисков 7, обращенных друг к другу вогнутой стороной с образованием замкнутой полости 8. Упругие пористые шайбы 9 размещены внутри полости 8. Элементы 6 сгруппированы в последовательно расположенные пакеты, к-рые разделены перегородками 10. Каждая перегородка 10 выполнена в виде соосно установленных на винте 4 неподвижной гильзы 11, уплотненной по внутренней поверхности корпуса 1,

подвижной пластины 12 с отверстиями 13 для прохода среды, размещенной внутри гильзы 11, и разделяющей их шайбы 9. В винте 4 со стороны полости 8 выполнены осевые глухие каналы 16, 17, 18, на его наружной поверхности со стороны упругих элементов - кольцевые проточки 19 и радиальные каналы 20, 21, 22. Вход 23 канала 16 сообщен с полостью 2 и через каналы 20 - с полостями 8. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ПЕРЕПУСКНОЙ ДИСКРЕТНОГО ДЕЙСТВИЯ С МАГНИТНОЙ ФИКСАЦИЕЙ, РАЗГРУЗКОЙ И КОНТРОЛЕМ ПОЛОЖЕНИЯ | 2009 |

|

RU2424461C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2018755C1 |

| Оборудование для циклической закачки жидкости и освоения пласта | 2024 |

|

RU2832399C1 |

| КЛАПАН ПЕРЕПУСКНОЙ ДИСКРЕТНОГО ДЕЙСТВИЯ С МАГНИТНОЙ ФИКСАЦЕЙ, РАЗГРУЗКОЙ И КОНТРОЛЕМ ПОЛОЖЕНИЯ | 2012 |

|

RU2516057C2 |

| КЛАПАН ПЕРЕПУСКНОЙ МАГНИТОРЕГУЛИРУЕМЫЙ ДЛЯ ДВУХФАЗНЫХ СРЕД (ВАРИАНТЫ) | 2008 |

|

RU2368831C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| РЕГУЛИРУЕМЫЙ ДРОССЕЛЬ | 1998 |

|

RU2168097C2 |

| ДРОССЕЛЬ | 1991 |

|

RU2010296C1 |

| РЕГУЛЯТОР РАСХОДА | 1999 |

|

RU2164034C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

Изобретение м.б. использовано в устр-вах управления потоком жидкости под давлением в гидроприводах. Цель изобретения - повышение надежности клапана давления путем уменьшения вибрации и шумоизлучения. В корпусе 1 с входной и выходной полостями 2, 3 размещен регулировочный винт 4 с установленными на нем дросселирующими и упругими элементами 6. Элементы 6 выполнены в виде сдвоенных тарельчатых дисков 7, обращенных друг к другу вогнутой стороной с образованием замкнутой полости 8. Упругие пористые шайбы 9 размещены внутри полости 8. Элементы 6 сгруппированы в последовательно расположенные пакеты, к-рые разделены перегородками 10. Каждая перегородка 10 выполнена в виде соосно установленных на винте 4 неподвижной гильзы 11, уплотненной по внутренней поверхности корпуса 1, подвижной пластины 12 с отверстиями 13 для прохода среды, размещенной внутри гильзы 11, и разделяющей их шайбы 9. В винте 4 со стороны полости 8 выполнены осевые глухие каналы 16, 17, 18, на его наружной поверхности со стороны упругих элементов - кольцевые проточки 19 и радиальные каналы 20, 21, 22. Вход 23 канала 16 сообщен с полостью 2 и через каналы 20 - с полостями 8. 1 ил.

Изобретение относится к машиностроительной гидравлике, в частности к устройствам управления потоком жидкости под давлением в гидроприводах.

Цель изобретения - повышение надежности устройства путем уменьшения вибрации и шумоизлучения.

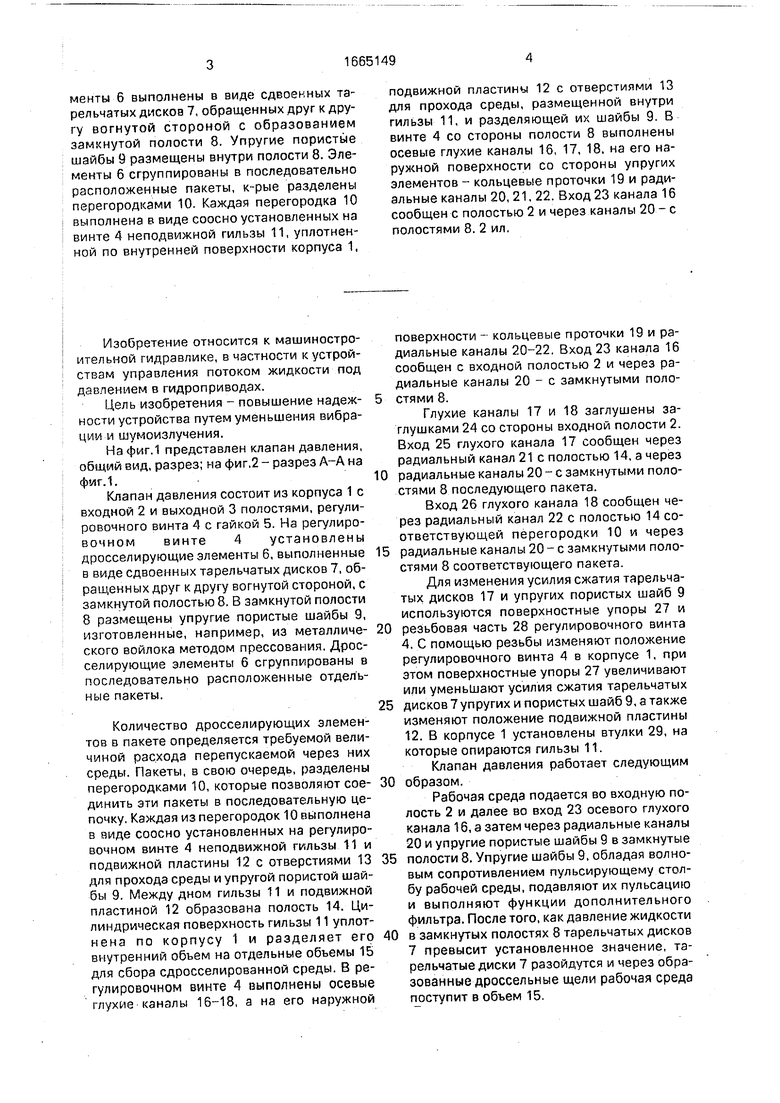

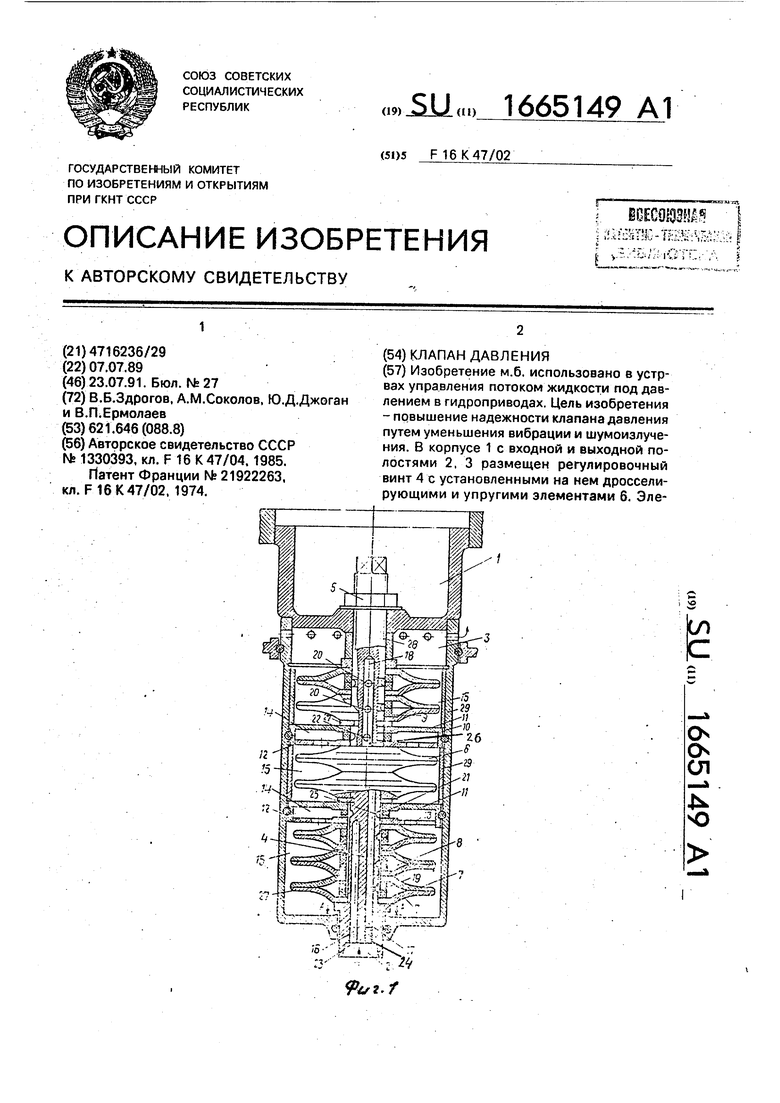

На фиг.1 представлен клапан давления, общий вид, разрез; на фиг.2 - разрез А-А на фиг.1.

Клапан давления состоит из корпуса 1 с входной 2 и выходной 3 полостями, регулировочного винта 4 с гайкой 5. На регулировочном винте 4 установлены дросселирующие элементы 6, выполненные в виде сдвоенных тарельчатых дисков 7, обращенных друг к другу вогнутой стороной, с замкнутой полостью 8. В замкнутой полости 8 размещены упругие пористые шайбы 9, изготовленные, например, из металлического войлока методом прессования, Дросселирующие элементы 6 сгруппированы в последовательно расположенные отдельные пакеты.

Количество дросселирующих элементов в пакете определяется требуемой величиной расхода перепускаемой через них среды. Пакеты, в свою очередь, разделены перегородками 10, которые позволяют соединить эти пакеты в последовательную цепочку. Каждая из перегородок 10 выполнена в виде соосно установленных на регулировочном винте 4 неподвижной гильзы 11 и подвижной пластины 12 с отверстиями 13 для прохода среды и упругой пористой шайбы 9. Между дном гильзы 11 и подвижной пластиной 12 образована полость 14. Цилиндрическая поверхность гильзы 11 уплот- нена по корпусу 1 и разделяет его внутренний объем на отдельные объемы 15 для сбора сдросселированной среды. В регулировочном винте 4 выполнены осевые глухие каналы 16-18, а на его наружной

поверхности- кольцевые проточки 19 и радиальные каналы 20-22. Вход 23 канала 16 сообщен с входной полостью 2 и через радиальные каналы 20 - с замкнутыми полостями 8.

Глухие каналы 17 и 18 заглушены заглушками 24 со стороны входной полости 2. Вход 25 глухого канала 17 сообщен через радиальный канал 21с полостью 14, а через

радиальные каналы 20 - с замкнутыми полостями 8 последующего пакета.

Вход 26 глухого канала 18 сообщен через радиальный канал 22 с полостью 14 соответствующей перегородки 10 и через

радиальные каналы 20 - с замкнутыми полостями 8 соответствующего пакета.

Для изменения усилия сжатия тарельчатых дисков 17 и упругих пористых шайб 9 используются поверхностные упоры 27 и

резьбовая часть 28 регулировочного винта 4. С помощью резьбы изменяют положение регулировочного винта 4 в корпусе 1, при этом поверхностные упоры 27 увеличивают или уменьшают усилия сжатия тарельчатых

дисков 7 упругих и пористых шайб 9, а также изменяют положение подвижной пластины 12. В корпусе 1 установлены втулки 29, на которые опираются гильзы 11.

Клапан давления работает следующим

образом.

Рабочая среда подается во входную полость 2 и далее во вход 23 осевого глухого канала 16, а затем через радиальные каналы 20 и упругие пористые шайбы 9 в замкнутые

полости 8. Упругие шайбы 9, обладая волновым сопротивлением пульсирующему столбу рабочей среды, подавляют их пульсацию и выполняют функции дополнительного фильтра. После того, как давление жидкости

в замкнутых полостях 8 тарельчатых дисков 7 превысит установленное значение, тарельчатые диски 7 разойдутся и через образованные дроссельные щели рабочая среда поступит в объем 15.

Из объема 15 рабочая среда .через отверстия 13 подвижной пластины 12 поступает в полость 14 и через упругую пористую шайбу 9, радиальный канал 21 во вход 25 глухого канала 17. По этому каналу рабочая среда поступит в замкнутые полости 8 последующего пакета и процесс сброса давления повторится.

Формула изобретения Клапан давления, в корпусе которого с входной и выходной полостями размещен регулировочный винт с установленными на нем дросселирующими и упругими элементами, отличающийся тем, что, с целью повышения надежности путем уменьшения вибрации и шумоизлучения, дросселирующие элементы выполнены в виде сдвоенных тарельчатых дисков, обращенных друг к другу вогнутой стороной с образованием замкнутой полости, а упругие элементы выполнены в виде упругих пористых шайб и размещены внутри замкнутой полости, причем дросселирующие элементы сгруппированы в последовательно расположенные па-. кеты, которые разделены перегородками, каждая из которых выполнена в виде соосно установленных на регулировочном винте неподвижной гильзы, уплотненной по внутренней поверхности корпуса, подвижной пластины с отверстиями для прохода среды, размещенной внутри гильзы, и разделяющей их упругой шайбы из пористого материала, при этом в регулировочном винте со

стороны входной полости выполнены осевые глухие каналы, а на его наружной поверхности со стороны упругих элементов - кольцевые проточки с радиальными каналами, причем один из глухих каналов сообщен с входной полостью и через радиальные каналы - с замкнутыми полостями первого пакета, а вход других глухих каналов сообщен с соответствующими полостями перегородок, образованными дном гильзы и

подвижной пластины, и через радиальные каналы - с соответствующими замкнутыми полостями последовательно установленных пакетов.

И

| Дроссель переменного расхода | 1985 |

|

SU1330393A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Патент Франции М 21922263, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-07-23—Публикация

1989-07-07—Подача