Изобретение относится к технологии переработки термочувствительных матера- лов и может быть использовано для сушки волокнистых материалов, например хлопковой целлюлозы после водоотжима и распушения,

Цель изобретения - повышение качества сушки и снижение энергоемкости.

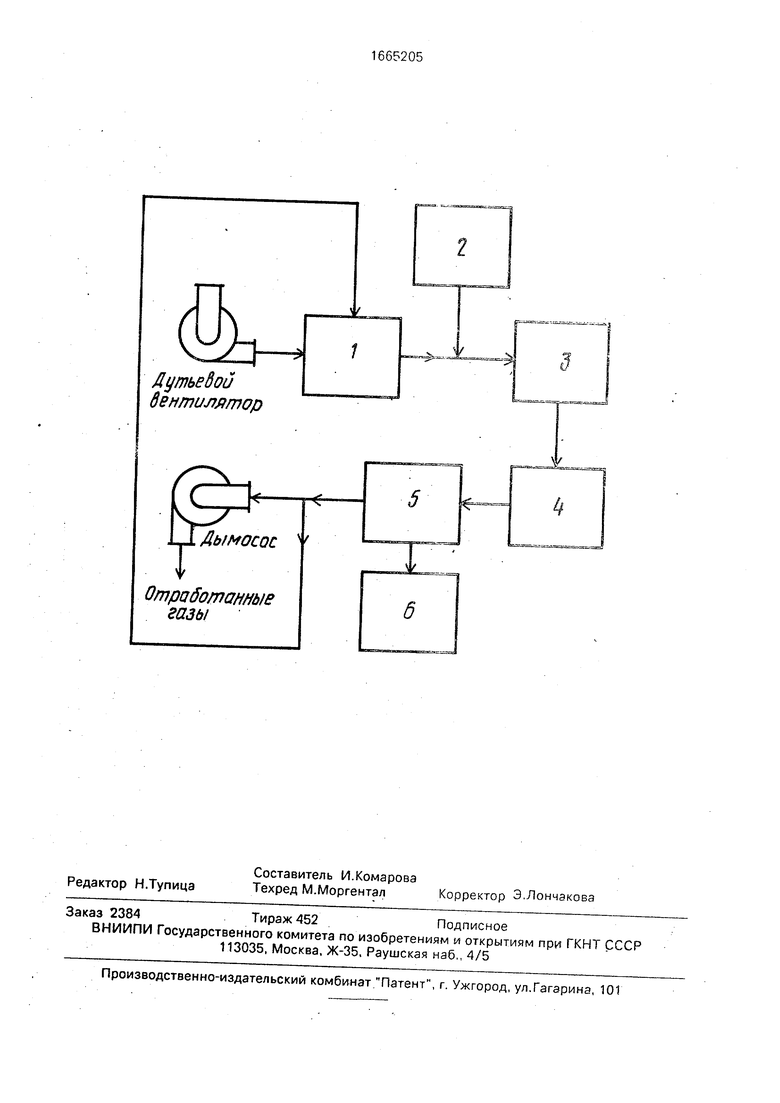

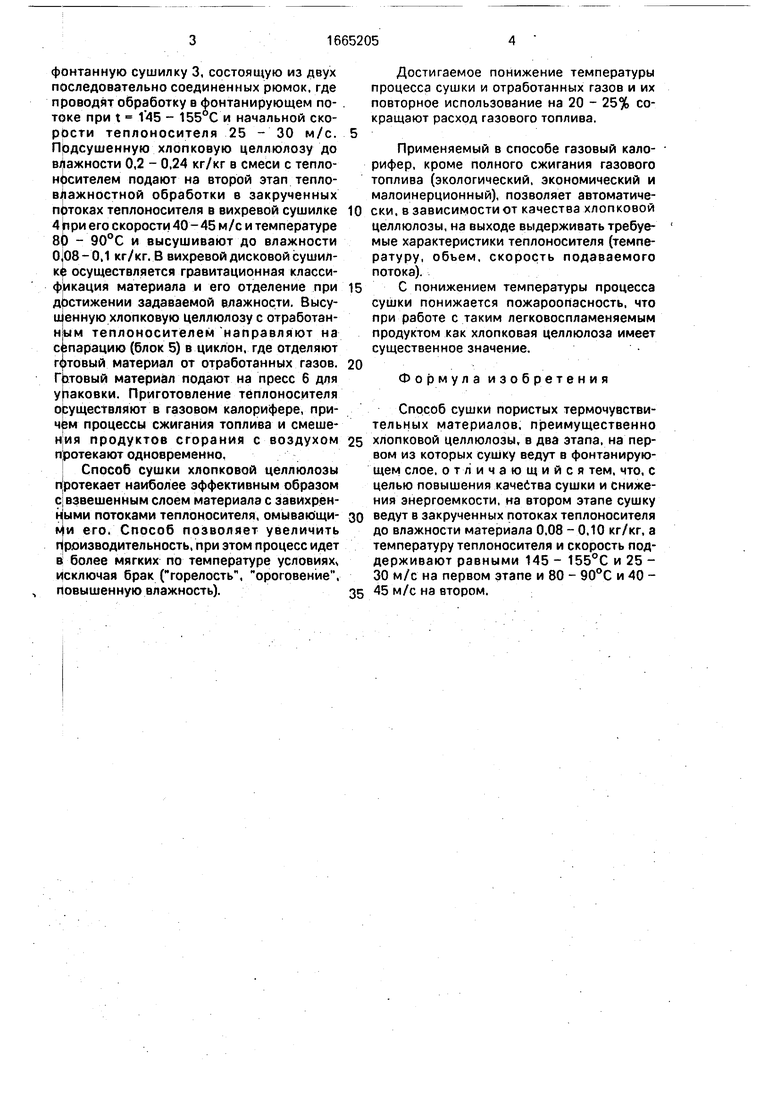

На чертеже изображена схема установки для реализации способа сушки пористых термочувствительных материалов.

Установка для реализации способа содержит блок 1 подготовки теплоносителя, блок 2 предварительной обработки материала, аэрофонтанную сушилку 3, вихревую сушилку 4, блок 5 сепарации (циклон), пресс 6 упаковки материала.

Способ осуществляют следующим образом

В блоке 1 подготавливают теплоноситель, получаемый от газового калорифера, который осуществляет сжигание газового топлива и одновременное разбавление продуктов сгорания рециркулируемым отработанным газом до регламентной температуоы мрнре 250°С и влагосодержа- ния не менее аабс 1,5 кг/м , и с подпором 400 Па направляют к газоходу. В блоке 2 на водоотжимном агрегате предварительно обрабатывают материал (хлопковую целлюлозу) и с большей влажностью (0,60 ± 0 03 кг/кг) подают в газоход в поток теплоносителя Потоком теплоносителя ма- терал подают на первый этап сушки в аэроО

о ел го о ел

фонтанную сушилку 3, состоящую из двух последовательно соединенных рюмок, где проводят обработку в фонтанирующем потоке при t 145 - 155 С и начальной ско- рОсти теплоносителя 25 - 30 м/с. Прдсушенную хлопковую целлюлозу до влажности 0,2 - 0,24 кг/кг в смеси с тепло- нрсителем подают на второй этап тепло- влажностной обработки в закрученных потоках теплоносителя в вихревой сушилке 4 при его скорости 40 - 45 м/с и температуре 80 - 90°С и высушивают до влажности 0,08-0,1 кг/кг. В вихревой дисковой сушилке осуществляется гравитационная классификация материала и его отделение при достижении задаваемой влажности. Высушенную хлопковую целлюлозу с отработанным теплоносителем направляют на сепарацию (блок 5) в циклон, где отделяют готовый материал от отработанных газов. Готовый материал подают на пресс б для упаковки. Приготовление теплоносителя осуществляют в газовом калорифере, причём процессы сжигания топлива и смешения продуктов сгорания с воздухом протекают одновременно.

Способ сушки хлопковой целлюлозы протекает наиболее эффективным образом с взвешенным слоем материала с завихренными потоками теплоносителя, омывающи- ми его. Способ позволяет увеличить производительность, при этом процесс идет в более мягких по температуре условиях. Исключая брак (горелость, ороговение, Повышенную влажность).

Достигаемое понижение температуры процесса сушки и отработанных газов и их повторное использование на 20 - 25% сокращают расход газового топлива.

Применяемый в способе газовый калорифер, кроме полного сжигания газового топлива (экологический, экономический и малоинерционный), позволяет автоматически, в зависимости от качества хлопковой целлюлозы, на выходе выдерживать требуемые характеристики теплоносителя (температуру, объем, скорость подаваемого потока).

С понижением температуры процесса сушки понижается пожароопасность, что при работе с таким легковоспламеняемым продуктом как хлопковая целлюлоза имеет существенное значение,

Формула изобретения

Способ сушки пористых термочувствительных материалов, преимущественно

хлопковой целлюлозы, в два этапа, на первом из которых сушку ведут в фонтанирующем слое, отличающийся тем, что, с целью повышения качества сушки и снижения энергоемкости, на втором этапе сушку

ведут в закрученных потоках теплоносителя до влажности материала 0,08 - 0,10 кг/кг, а температуру теплоносителя и скорость поддерживают равными 145 - 155°С и 25 - 30 м/с на первом этапе и 80 - 90°С и 40 45 м/с на втором.

dk-J

„

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ С РЕЦИРКУЛЯЦИЕЙ ТЕПЛОНОСИТЕЛЯ В АППАРАТАХ С АКТИВНОЙ ГИДРОДИНАМИКОЙ | 2007 |

|

RU2350866C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ | 2007 |

|

RU2340853C1 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| Способ сушки перманганата калия | 1983 |

|

SU1134864A1 |

| Сушилка для обработки термочувствительных материалов в фонтанирующем слое | 1978 |

|

SU765615A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ СЕМЯН РАПСА | 2012 |

|

RU2494141C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

Изобретение относится к технологии переработки и сушки пористых термочувствительных материалов и может быть использовано для сушки волокнистых материалов, например, хлопковой целлюлозы после водоотжима и распушения. Изобретение позволяет повысить качество сушки и уменьшить ее энергоемкость. Способ состоит в том, что производят тепловлажностную обработку материала в два этапа. На первом этапе материал обрабатывают в фонтанирующем слое при начальной скорости теплоносителя 25 - 30 м/с и температуре 145 - 155°С, а затем в закрученных потоках теплоносителя при его скорости 40 - 45 м/с и температуре 80 - 90°С до влажности материала 0,08 - 0,1 кг/кг. Приготовление теплоносителя осуществляют в газовом калорифере, причем процессы сжигания топлива и смещение продуктов сгорания с воздухом протекают одновременно и равномерный поток теплоносителя температурой менее 250°С подают с подпором более 400 Па. Влагосодержание теплоносителя поддерживают не менее Aабс = 1,5 кг/м3 путем подмешивания части отработанных газов.

Дутьебой бентилятор

С

v7

. J. Дымосос,

Отработанные газы

.

| Способ сушки трудносохнущих продуктов | 1978 |

|

SU737732A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-07-23—Публикация

1989-04-25—Подача