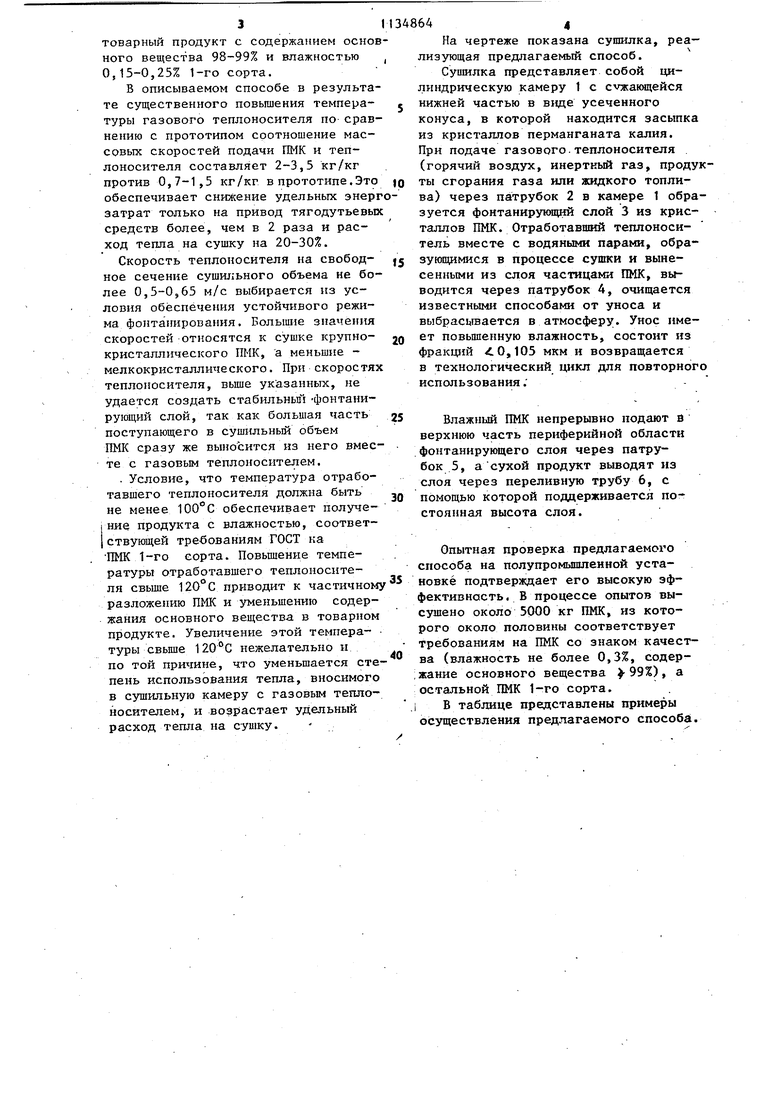

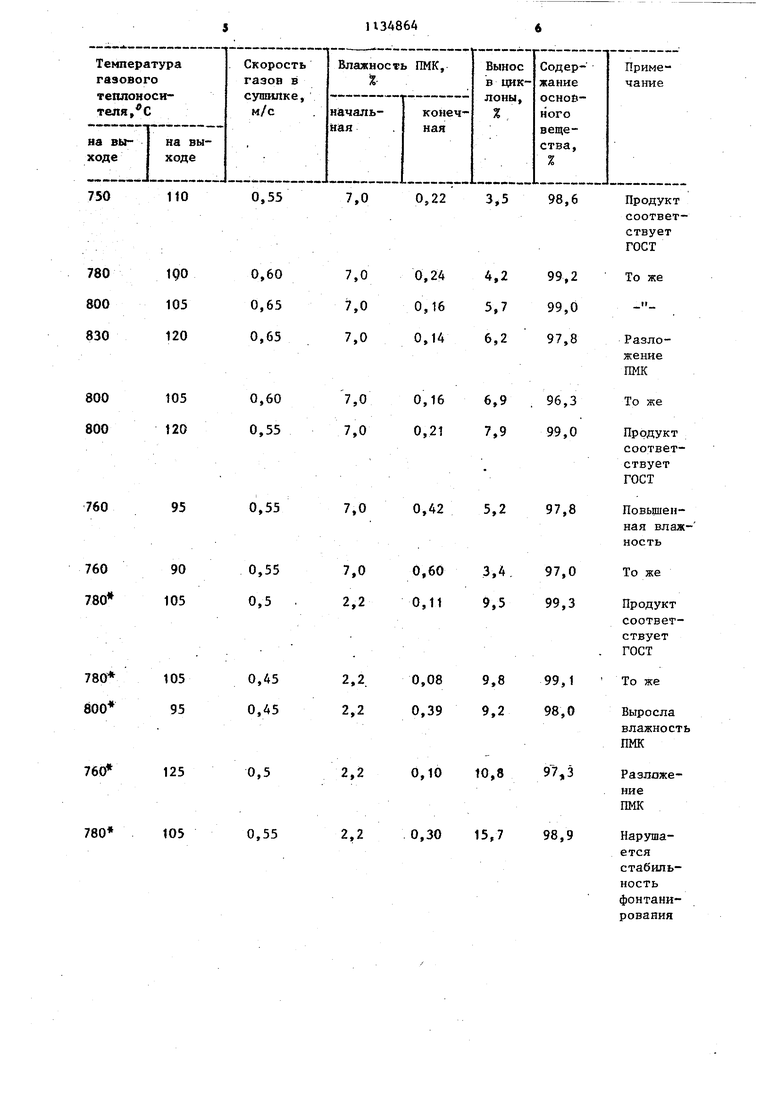

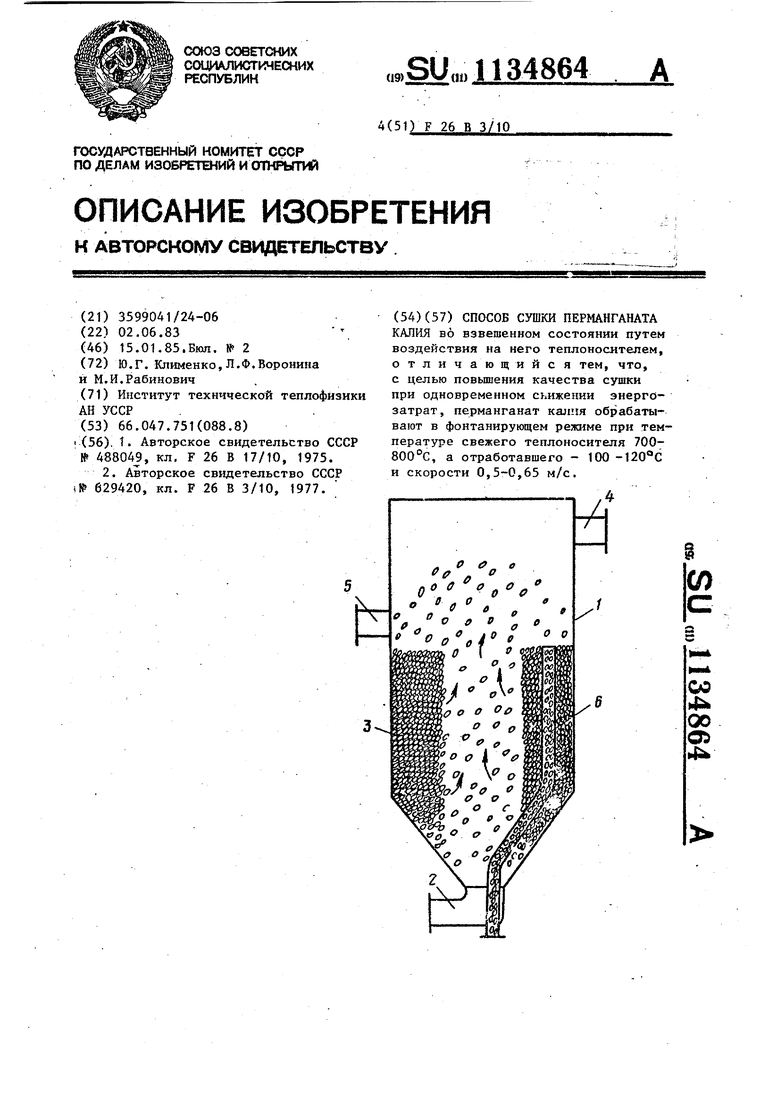

Изобретение относится к области сушки и может быть использовано в химической технологии. Перманганат калия (ПМК) представ ет собой сьтучее вещество с кристал лической структурой. При нагревании до 200С ПЖ разлагается согласно уравнению ZKNVnO K MnO + При температуре выше 120-130°С он спекается. ПМК получают путем крис таллизации из раствора, затем подвергают центрифугированию и сушке до конечной влажности 0,3-0,5%. В промыпшенности ПМК сутлат в ленточных или полочных сушштках с использованием в качестве газового теплоносителя воздуха, подогретого в паровом калорифере до 105ИО С и g-барабанных сушилках Топо ньши газами с температурой на входе . Общим недостатком этих способов является низкая производительность процесса, высокая энергоемкость и метагшоемкость, а также большие затраты ручного труда. Известен способ сушки пермангана калия путем воздействия на него . теплоносителя в псевдоожиженном cJioefl J.. Однако из-за низкой производительности процесса, интенсивного из мельчения продукта в сушильной каме ре и связанного с этим большого вы носа мелких фракций с отработавишм теплоносчтелем из сушильной камеры это предложение оказалось неэффективным. Наиболее близким к изобретению является способ сушки пэрманганата калия во взвешенном состоянии путем воздействия на него теплоносителем пневмотрубе разбавленньши продуктам сгорания с начальной температурой 350-450°С. Весовую концентрацию взв си поддерживают в диапазоне 0,3-. 0,7 кг/кгС2. Недостатками такого способа яв ляются частичное разложение ПМК в процессе сушки, высокие удельные энергозатраты на сулжу, а также измельчение крис. ШП( при движении в пневмотрубе. Указанные недостатки обусловлены особенностями механизма движения и межфазового теплообмена в восходящей газовзвеси, где большую роль играют многочисленные соударения между частицами различной крупности и удары частиц о стенки пнепмотруГ J. Цель изобретения - повьш;ение качества сушки при одновременном снижении энергоза.трат. Цель достигается тем, что соглас jo способу сушки перманганата калия во взвешенном состоянии путем воздействия на него теплоносителем, перманганат калия обрабатывают в фонтанирующем режиме при- температуре свежего теплоносителя ТОО-ВОО с, а отработавшего - 100-120°С и скорости теплоносителя 0,5-0,65 м/с. Основной особенностью фонтанирующего слоя является наличие двух зон (ядро и периферийная область) с организованной циркуляцией твердой фазы между ними. В ядре циркулирующие частицы поднимаются вверх в режиме пневмотранспорта, при этом они нагреваются в результате межфазового теплообмена с газовым теплоносителем, большая часть которого проходит через эту зону. Затем в периферийной области частицы ПМК опускаются плотным слоем вниз. По пути они перемешиваются с вновь загружаемыми влажными частицами и отдают им приобретённое в ядре тепло. В результате смешения температура всех опускающихся частиц в периферийной области выравнивается и принимает значение, близкое к среднекалориметрической температуре слоя. С этой температурой ПМК в количестве, равном производительности суцилки, выводится из нее, а остальная масса циркулирующего ПМК снова поступает в ядро, и цикл повторяется. Расход циркулирующей твердой фазы через ядро на порядок и больше пре-. Бышает расход газового теплоносителя. Поэтому и перепад температур тепло -носителя в ядре на порядок выше, ем прирост температуры твердой фа-зы в ядре. Это обстоятельство,а акже циклический характер изменения температуры циркулирующих тверых частиц и короткое их время преывания в ядре ,в зоне высоких темпеатур, исчисляемое долями секунд, по воляет супить ПМК вфонтанирующем лое газовым теплоносителем с темературой на входе в сушильную камеу TOO-SOO C и получать при этом товарный продукт с содержанием осно ного вещества 98-99% и влажностью 0,15-0,25% 1-го сорта. В описываемом способе в результа те существенного повышения температуры газового теплоносителя по срав нению с прототипом соотношение массовых скоростей подачи ПМК и теплоносителя составляет 2-3,5 кг/кг против 0,7-1,5 кг/кг в прототипе.Это обеспечивает снижение удельных энер затрат только на привод тягодутьевы средств более, чем в 2 раза и расход тепла на сушку на 20-30%. Скорость теплоносителя на свободное сечение сушильного объема не бо лее 0,5-0,65 м/с выбирается из условия обеспечения устойчивого режима фонтанирования. Большие значения скоростей относятся к сушке крупнокристаллического ПМК, а меньшие мелкокристаллического. При скоростя теплоносителя, выше указанных, не удается создать стабильньй -фонтаиирующий слой, так как большая часть поступающего в сушильный объем ПМК сразу же выносится из него вмес те с газовым теплоносителем. . Условие, что температура отработавшего теплоносителя должна быть не менее 100°С обеспечивает получеI вне продукта с влажностью, соответIствующей требованиям ГОСТ на ПМК 1-го сорта. Повьшение температуры отработавшего теплоносителя CBbuue 120° С приводит к частичном разложению ПМК и уменьшению содержания основного вещества в товарном продукте. Увеличение этой температуры свьш1е 120°С нежелательно и по той причине, что уменьшается сте пень использования тепла, вносимого в сушильную камеру с газовым теплоносителем, и возрастает удельный расход тепла на сушку. На чертеже показана сушилка, реализующая предлагаемый способ. Суишлка представляет собой цилиндрическую камеру 1 с cvжaющeйcя нижней частью в виде усеченного конуса, в которой находится засыпка из кристаллов перманганата калия. При подаче газового.теплоносителя (горячий воздух, инертный газ, продукты сгорания газа или жидкого топлива) через патрубок 2 в камере 1 образуется фонтанирующий слой 3 из кристаллов ПМК. Отработавший теплоноситель вместе с водяными парами, образуюпщмися в процессе сушки и вынесенными из слоя частицами ПМК, выводится через патрубок 4, очищается известными способами от уноса и выбрасывается в атмосферу. Унос имеет повышенную влажность, состоит из фракций 0,105 мкм и возвращается в технологический цикл для повторного использования; Влажный ПМК непрерывно подают и верхнюю часть периферийной области фонтанирующего слоя через патрубок 5, а сухой продукт выводят из слоя через переливную трубу 6, с помощью которой поддерживается постоянная высота слоя. Опытная проверка предлагаемого пособа на полупромышленной установке подтверзкдает его высокую эфективность. В процессе опытов высушено около 5000 кг ПМК, из которого около половины соответствует требованиям на ПМК со знаком качества (влажность не более 0,3%, содерание основного вещества 99%), а остальной ПМК 1-го сорта. В таблице представлены примеры о«гуществления предлагаемого способа.

Мелкозернистый ПМК

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Устройство для сушки и гранулирования жидких материалов | 1986 |

|

SU1554958A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА | 2006 |

|

RU2306507C1 |

| СУШИЛКА С РЕГУЛИРУЕМЫМ ЗАКРУЧЕННЫМ ПОТОКОМ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2480693C2 |

| Способ сушки пористых термочувствительных материалов | 1989 |

|

SU1665205A1 |

| Способ сушки растворов, суспензий и пастообразных материалов | 1982 |

|

SU1021894A1 |

| Сушилка фонтацирующего слоя для дисперсных материалов | 1990 |

|

SU1746172A1 |

| СТРУЙНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2525562C1 |

СПОСОБ СУШКИ ПЕРМАНГАНАТА КАЛИЯ во взвешенном состоянии путем воздействия на него теплоносителем, отличающийся тем, что, с целью повьшения качества сушки при одновременном снижении энергозатрат, перманганат калия обрабатывают в фонтанирующем режиме при температуре свежего теплоносителя 700800 с, а отработавшего - 100 -120С и скорости 0,5-0,65 м/с. § (Л / / ° о а „ f . о о о „ t о ° о щ со 4 00 О) 4

| t | |||

| Пневмотруба для сушки комкующихся дисперсных материалов | 1974 |

|

SU488049A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки перманганата калия | 1977 |

|

SU629420A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-01-15—Публикация

1983-06-02—Подача