Изобретение относится к медицине, а именно к стоматологии, и может быть использовано для изготовления из листового металла базисов съемных зубных протезов,

Цель изобретения - повышение качества базисов путем обеспечения точности изготовления их геометрической формы и размеров.

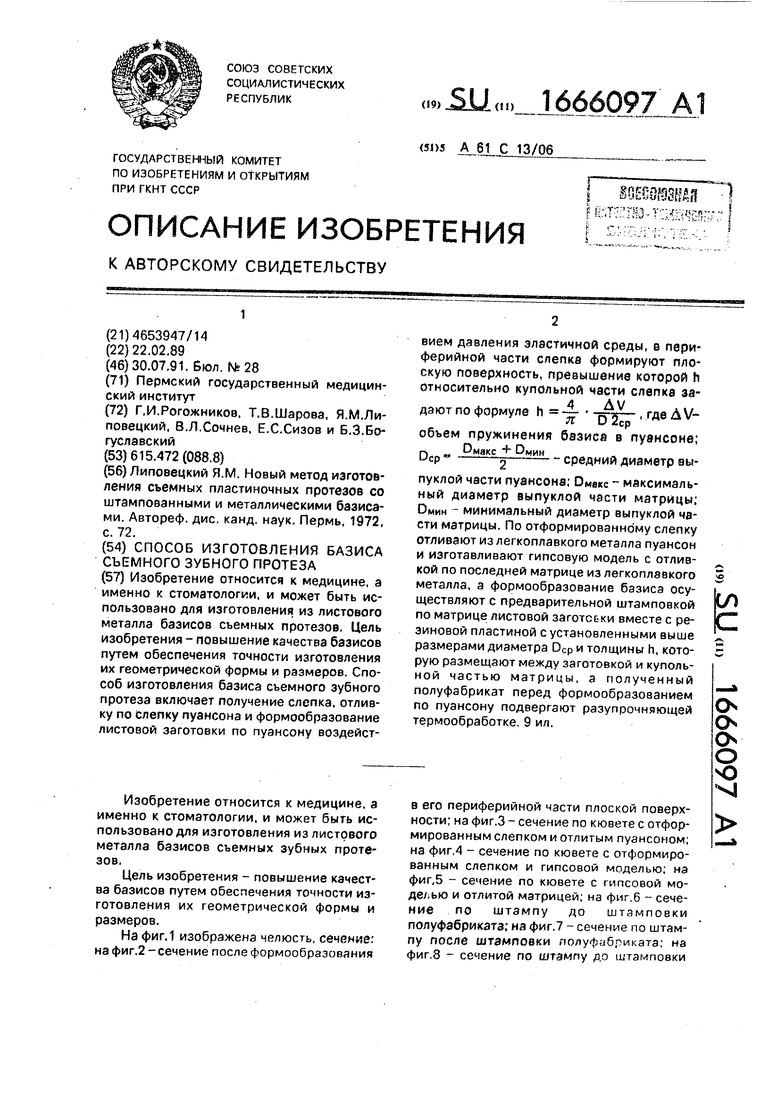

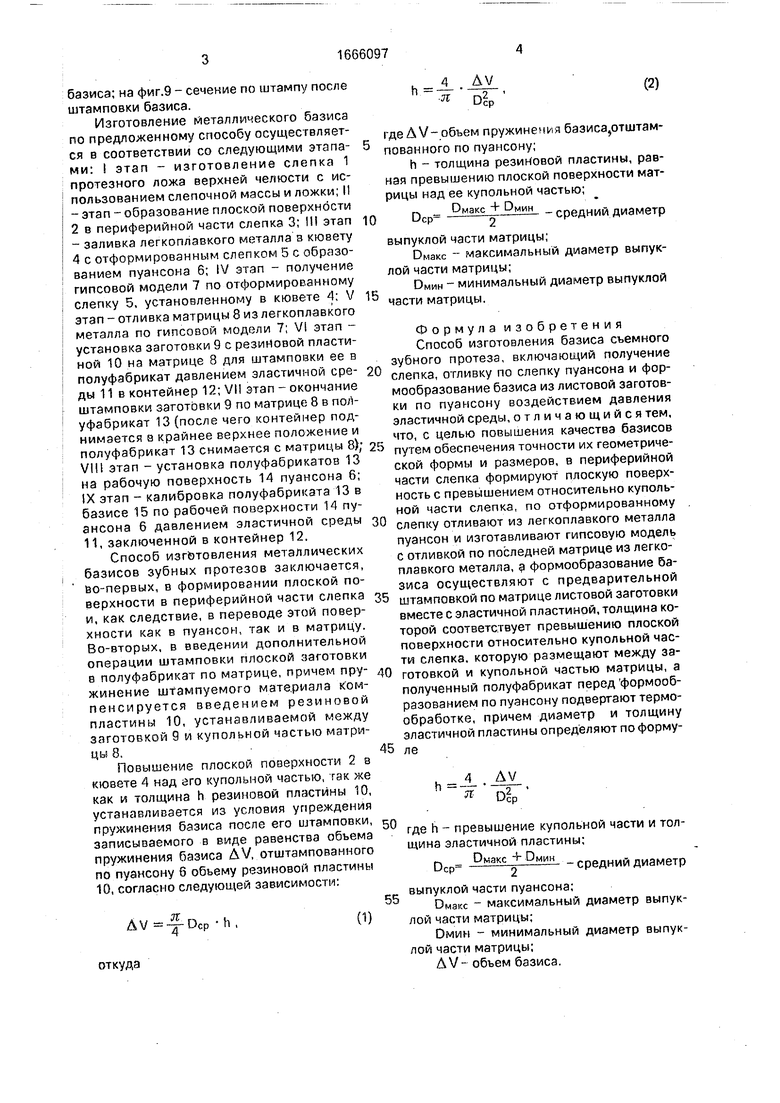

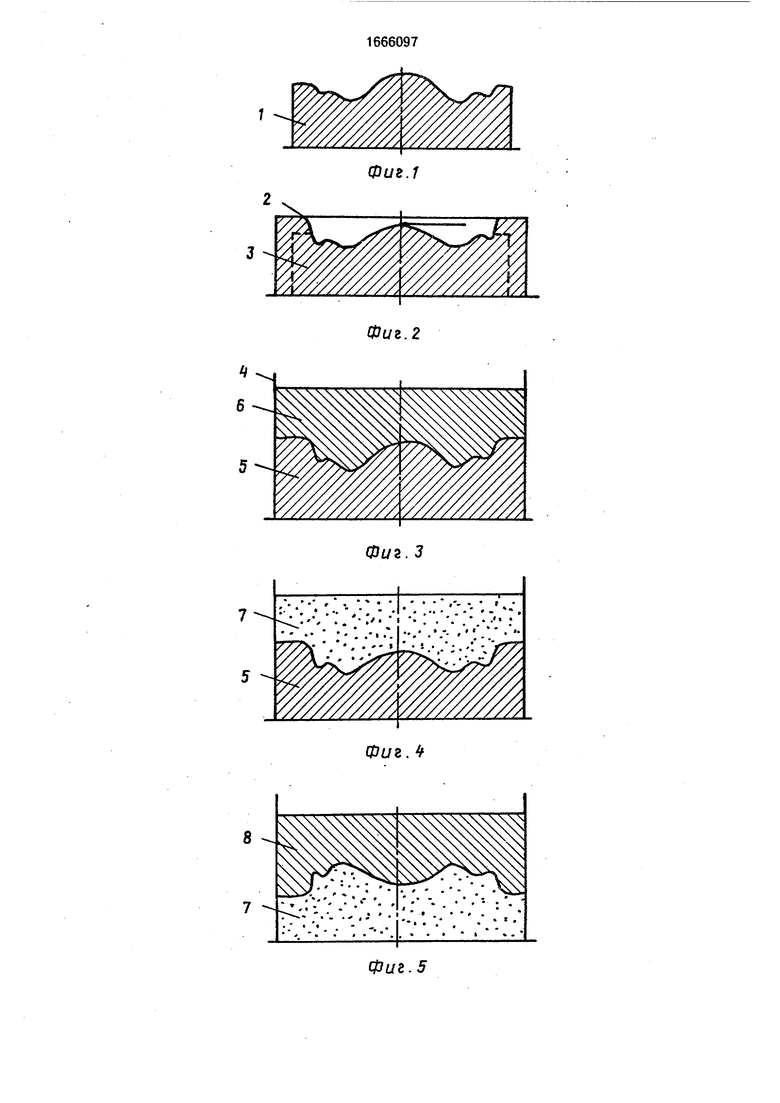

На фиг,1 изображена челюсть, сечение: на фиг.2 -сечение после формообразования

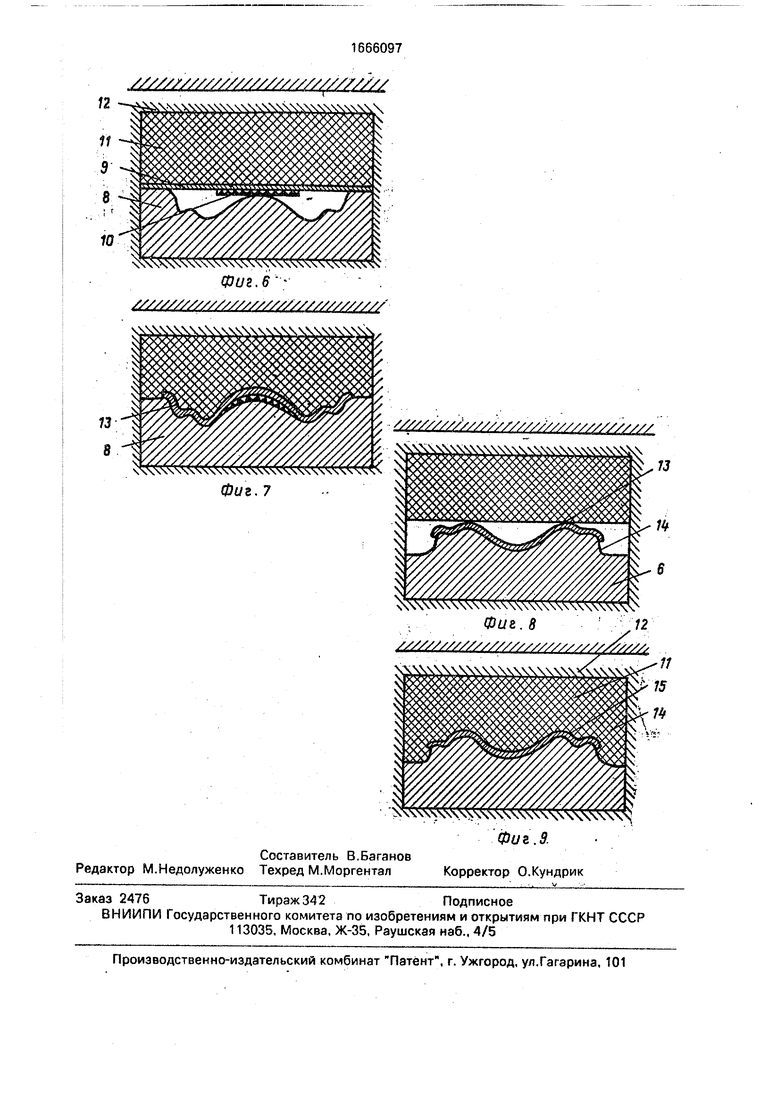

в его периферийной части плоской поверхности; на фиг.З - сечение по кювете с отфор- мированным слепком и отлитым пуансоном; на фиг,4 - сечение по кювете с отформиро- ванным слепком и гипсовой моделью; на фиг,5 - сечение по кювете с гипсовой моделью и отлитой матрицей; на фиг.6 - сечение по штампу до штамповки полуфабриката; на фиг.7 - сечение по штампу после штамповки полуфабриката; на фиг.8 - сечение по штампу ро штамповки

базиса; на фиг.9 - сечение по штампу после штамповки базиса.

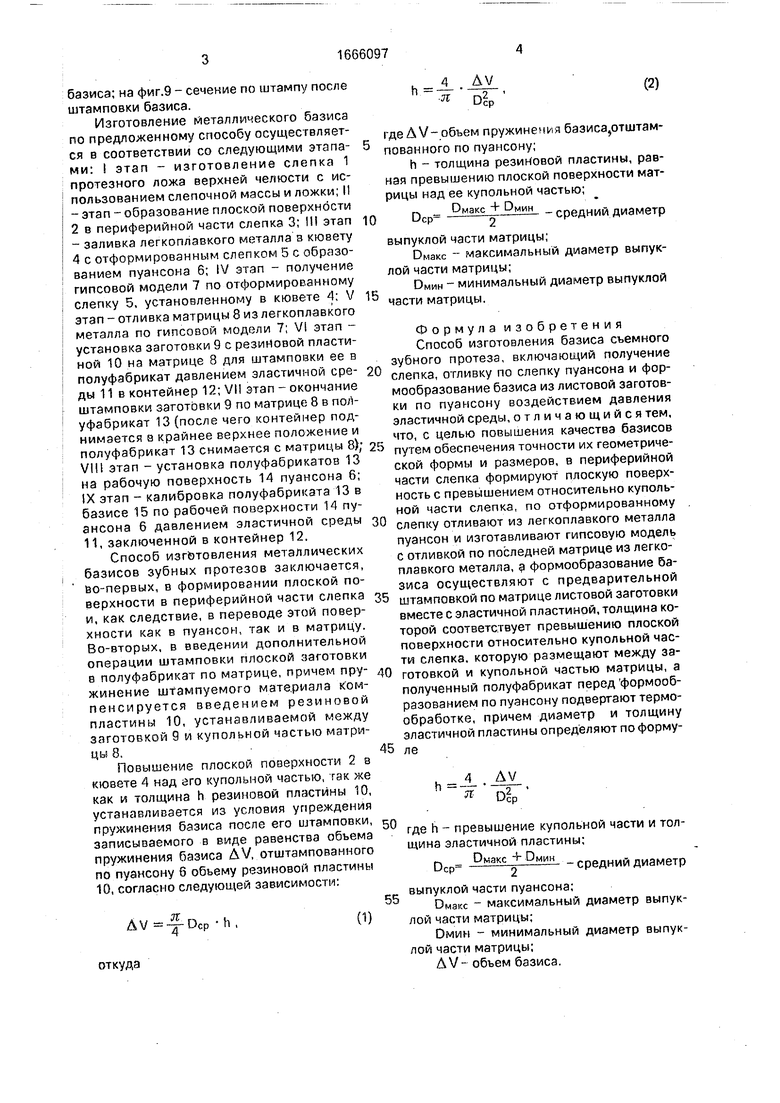

Изготовление металлического базиса по предложенному способу осуществляется в соответствии со следующими этапами: этап - изготовление слепка 1 протезного ложа верхней челюсти с использованием слепочной массы и ложки; И

-этап - образование плоской поверхности 2 в периферийной части слепка 3; III этап

-заливка легкоплавкого металла в кювету 4 с отформированным слепком 5 с образованием пуансона 6; IV этап - получение гипсовой модели 7 по сформированному слепку 5, установленному в кювете 4; V этап - отливка матрицы 8 из легкоплавкого металла по гипсовой модели 7; VI этап - установка заготовки 9 с резиновой пластиной 10 на матрице 8 для штамповки ее в полуфабрикат давлением эластичной среды 11 в контейнер 12; VII этап - окончание штамповки заготовки 9 по матрице 8 в по/Ь уфабрикат 13 (после чего контейнер поднимается в крайнее верхнее положение и полуфабрикат 13 снимается с матрицы 8);

VIIIэтап - установка полуфабрикатов 13 на рабочую поверхность 14 пуансона 6;

IXэтап - калибровка полуфабриката 13 в базисе 15 по рабочей поверхности 14 пуансона 6 давлением эластичной среды 11, заключенной в контейнер 12.

Способ изготовления металлических базисов зубных протезов заключается, во-первых, в формировании плоской поверхности в периферийной части слепка и, как следствие, в переводе этой поверхности как в пуансон, так и в матрицу. Во-вторых, в введении дополнительной операции штамповки плоской заготовки в полуфабрикат по матрице, причем пру- жинение штампуемого материала компенсируется введением резиновой пластины 10, устанавливаемой между заготовкой 9 и купольной частью матрицы 8.

Повышение плоской поверхности 2 в кювете 4 над его купольной частью, гак же как и толщина h резиновой пластины 10, устанавливается из условия упреждения пружинения базиса после его штамповки, записываемого в виде равенства объема пружинения базиса ДУ, отштампованного по пуансону 6 объему резиновой пластины 10, согласно следующей зависимости:

AV -|-Dcp -h,

откуда

п

ДУ Dip

(2)

где Д V- объем пружинения бэзиса отштам- пованного по пуансону;

h - толщина резиновой пластины, равная превышению плоской поверхности матрицы над ее купольной частью;

Dcp- -°макс - средний диаметр

выпуклой части матрицы;

Омакс - максимальный диаметр выпуклой части матрицы;

Омин минимальный диаметр выпуклой

части матрицы.

Формула изобретения Способ изготовления базиса съемного зубного протеза, включающий получение

слепка, огливку по слепку пуансона и формообразование базиса из листовой заготовки по пуансону воздействием давления эластичной среды, отличающийся тем, что, с целью повышения качества базисов

путем обеспечения точности их геометрической формы и размеров, в периферийной части слепка формируют плоскую поверхность с превышением относительно купольной части слепка, по сформированному

слепку отливают из легкоплавкого металла пуансон и изготавливают гипсовую модель с отливкой по последней матрице из легкоплавкого металла, а формообразование базиса осуществляют с предварительной

штамповкой по матрице листовой заготовки вместе с эластичной пластиной, толщина которой соответствует превышению плоской поверхности относительно купольной части слепка, которую размещают между заготовкой и купольной частью матрицы, а полученный полуфабрикат перед формообразованием по пуансону подвертают термообработке, причем диаметр и толщину эластичной пластины определяют по формуле

где h - превышение купольной части и толщина эластичной пластины;

D Омакс Ь Омин ср 2средний диаметр

выпуклой части пуансона;

Омакс - максимальный диаметр выпуклой части матрицы;

Омин - минимальный диаметр выпуклой части матрицы;

ДУ- объем базиса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1995 |

|

RU2082349C1 |

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ БАЗИС | 1991 |

|

RU2063191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЁМНОГО АРМИРОВАННОГО ЗУБНОГО ПРОТЕЗА | 2015 |

|

RU2708984C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЮГЕЛЬНОГО ПРОТЕЗА | 2014 |

|

RU2623032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ДЛЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ТЕРМОВАКУУМНОЙ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЛИТЬЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2429797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2132661C1 |

| СПОСОБ ПРОТЕЗИРОВАНИЯ ПОСТРЕЗЕКЦИОННЫХ ДЕФЕКТОВ НЁБА И ПРОТЕЗ-ОБТУРАТОР НЁБА | 2007 |

|

RU2349284C2 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ЧЕЛЮСТНО-ЛИЦЕВОГО ЭПИТЕЗА | 2022 |

|

RU2796887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБОЧЕЛЮСТНОГО ПРОТЕЗА ВЕРХНЕЙ ЧЕЛЮСТИ С ПОЛЫМ ОБТУРАТОРОМ | 2009 |

|

RU2404723C2 |

Изобретение относится к медицине, а именно к стоматологии, и может быть использовано для изготовления из листового металла базисов съемных протезов. Цель изобретения - повышение качества базисов путем обеспечения точности изготовления их геометрической формы и размеров. Способ изготовления базиса съемного зубного протеза включает получение слепка, отливку по слепку пуансона и формообразование листовой заготовки по пуансону воздействием давления эластичной среды, в периферийной части слепка формируют плоскую поверхность, превышение которой H относительно купольной части слепка задают по формуле H=4/φ ΔV/D2ср, где ΔV - объем пружинения базиса в пуансоне

Dср=Dмакс + Dмин/2 - средний диаметр выпуклой части пуансона

Dмак - максимальный диаметр выпуклой части матрицы

Dмин - минимальный диаметр выпуклой части матрицы. По отформированному слепку отливают из легкоплавкого металла пуансон и изготавливают гипсовую модель с отливкой по последней матрице из легкоплавкого металла, а формообразование базиса осуществляют с предварительной штамповкой по матрице листовой заготовки вместе с резиновой пластиной с установленными выше размерами диаметра Dср и толщины H, которую размещают между заготовкой и купольной частью матрицы, а полученный полуфабрикат перед формообразованием по пуансону подвергают разупрочняющей термообработке. 9 ил.

8

Фиг.1

Фиг. 2

Фуг. 3

Фив. 4

Фиг. 5

////////////////////////////////

12

to

Фиг.6 ////////////////////////////////у///

VSS

V4 Xx4NNXVSNN 4 XX N NVs

Фиг. 7

////////// ///////////////////////////

о

Фиг. 8 12

//////////////////////////////У////,

хх

| Липовецкий Я.М | |||

| Новый метод изготовления съемных пластиночных протезов со штампованными и металлическими базисами | |||

| Автореф | |||

| дис | |||

| канд | |||

| наук | |||

| Пермь, 1972, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1991-07-30—Публикация

1989-02-22—Подача