Область техники

Изобретение относится к обработке металлов давлением, а именно к способам изготовления оболочечных деталей из листовых заготовок глубокой вытяжкой, и может быть использовано в различных отраслях машиностроения.

Уровень техники

Известен способ штамповки-вытяжки изделий из листового металла оболочечных деталей, в котором в качестве деформирующего материала используют мягкий металл, например, свинец, который для многократного использования разглаживают (Способ штамповки-вытяжки изделий из листового металла. А.с. №172265 СССР /К.Г. Сизова, Е.С. Сизов, М.А. Бабурин, 1959 г, В21D 22/10, Опубликован БИ №13, 1965 г.). Известный способ обладает рядом преимуществ по сравнению с известными способами листовой штамповки за счет повышения коэффициента использования металла, применения прессов одинарного действия для реализации процесса, за счет прижатия деформирующим пластичным металлом заготовки к стенке матрицы, в результате чего предотвращается складкообразование. А также за счет действия возникающих радиальных напряжений подпора со стороны деформирующего пластичного металла при перемещении его по торцу деформируемой заготовки. Однако в конце штамповки необходимо прилагать к деформирующему материалу бесконечно большие усилия, что практически невозможно и является причиной недоштамповки купольной части, например, полусферической детали.

Наиболее близким техническим решением является выбранный нами в качестве прототипа способ штамповки-вытяжки оболочечных листовых деталей пластичной средой, при котором воздействуют на наружную поверхность заготовки усилием жесткой матрицы, а на внутреннюю - усилием деформирующего пластичного металла, в котором в процессе предварительного разглаживания пластичного металла образуют впадину, в которой размещают эластичную вставку (Бабурин М.А. и др. Штамповка листовых деталей сложных форм пластично-эластичной средой. М., Журнал «Кузнечно-штамповочное производство», 1994, №8, стр. 9-11). Известный способ позволяет доштамповать купольную часть заготовки. В качестве пластичного металла применяется свинец.

Однако в процессе штамповки действие эластичной вставки приводит к утонению, величина которого будет прогрессировать по мере увеличения глубины штампуемой заготовки. Величина утонения в купольной части заготовки при штамповке различных форм оболочечных деталей в виде конуса, полусферы может достигать 20%.

Раскрытие изобретения

Технический результат, обеспечиваемый настоящим изобретением, заключается в расширении технологических возможностей и повышении качества изделий за счет существенного уменьшения утонения и доштамповки купольной части детали.

Технический результат достигается тем, что в предлагаемом способе штамповки-вытяжки оболочечных листовых деталей пластичной средой воздействуют на наружную поверхность заготовки усилием жесткой матрицы, а на другую - внутреннюю поверхность - усилием деформирующего пластичного металла, предварительно разглаженного до плоского состояния. При этом предварительно штампуют заготовку до образования купольной части, затем разглаживают пластичный металл до плоского состояния, после чего на него устанавливают предварительно отштампованную заготовку и доводят процесс штамповки до полного его окончания.

Предложенное изобретение позволяет создавать дополнительные радиальные напряжения подпора на фланцевую часть заготовки от деформирующего пластичного металла за счет его перемещения по внутренней поверхности заготовки, осуществить доштамповку купольной части детали за счет того, что в процессе предварительного частичного деформирования купольная часть заготовки приобретает выпуклую форму от соприкосновения со свинцом. Повторная стадия деформирования заготовки плоским свинцом практически исключает в купольной части контакт свинца с заготовкой в процессе штамповки и утонение купольной части детали.

Перечень фигур

Сущность предложенного способа поясняется чертежами, где показаны:

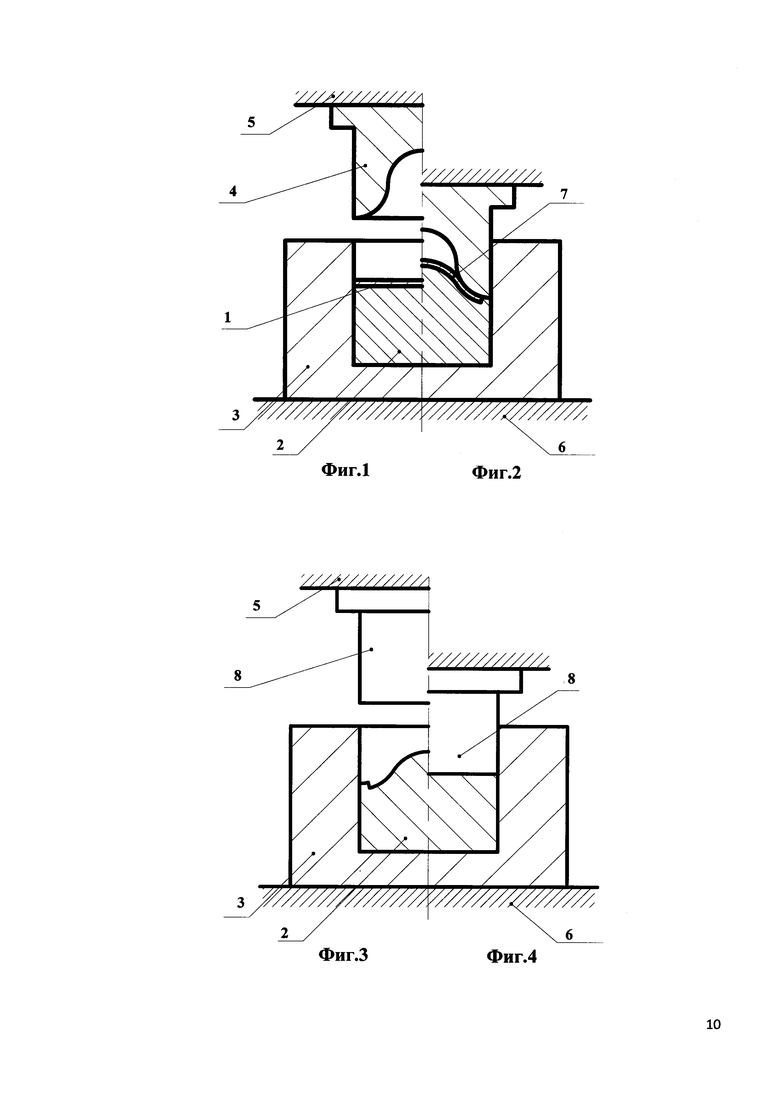

на фиг. 1 - половинный вид разреза исходного положения устройства для осуществления способа (начало цикла штамповки детали, плоский свинец);

на фиг. 2 - половинный вид разреза положения устройства при окончании процесса предварительного деформирования заготовки;

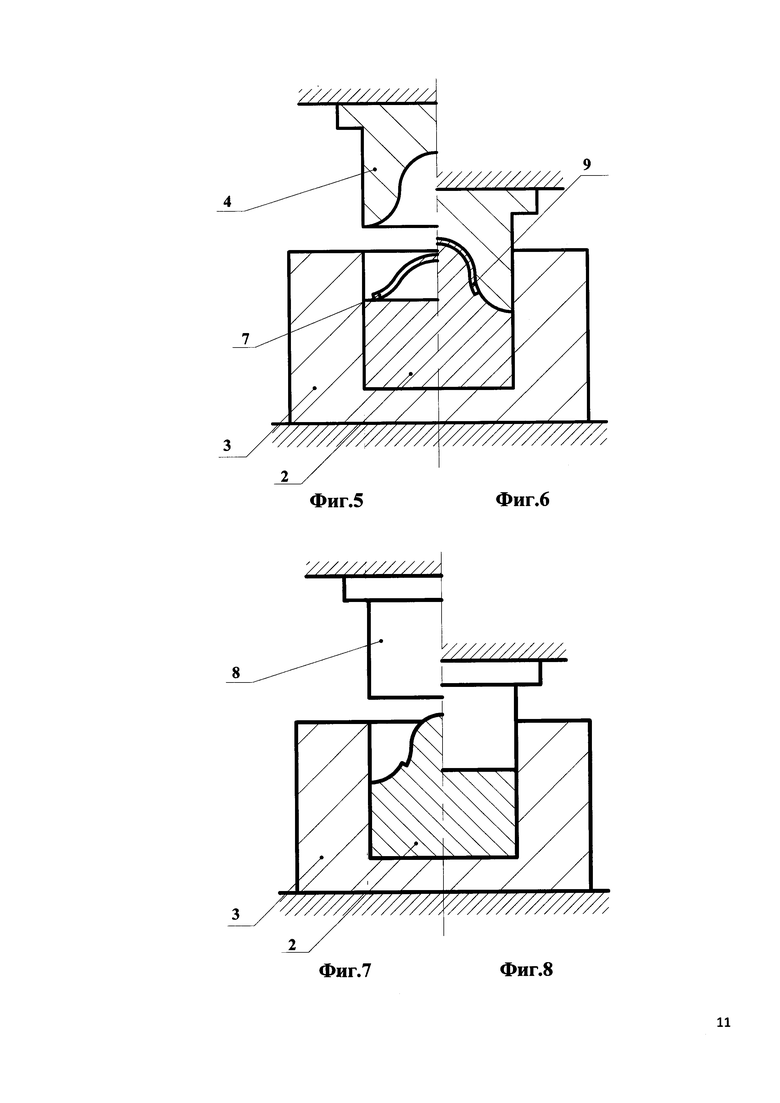

на фиг. 3 - половинный вид разреза положения свинца перед его разглаживанием в устройстве после предварительного деформирования заготовки;

на фиг. 4 - половинный вид разреза устройства со свинцом после разглаживания предварительно деформированного свинца;

на фиг. 5 - половинный вид разреза устройства с установленной предварительно отштампованной заготовкой на плоский свинец;

на фиг. 6 - половинный вид разреза устройства с деталью после окончания процесса штамповки;

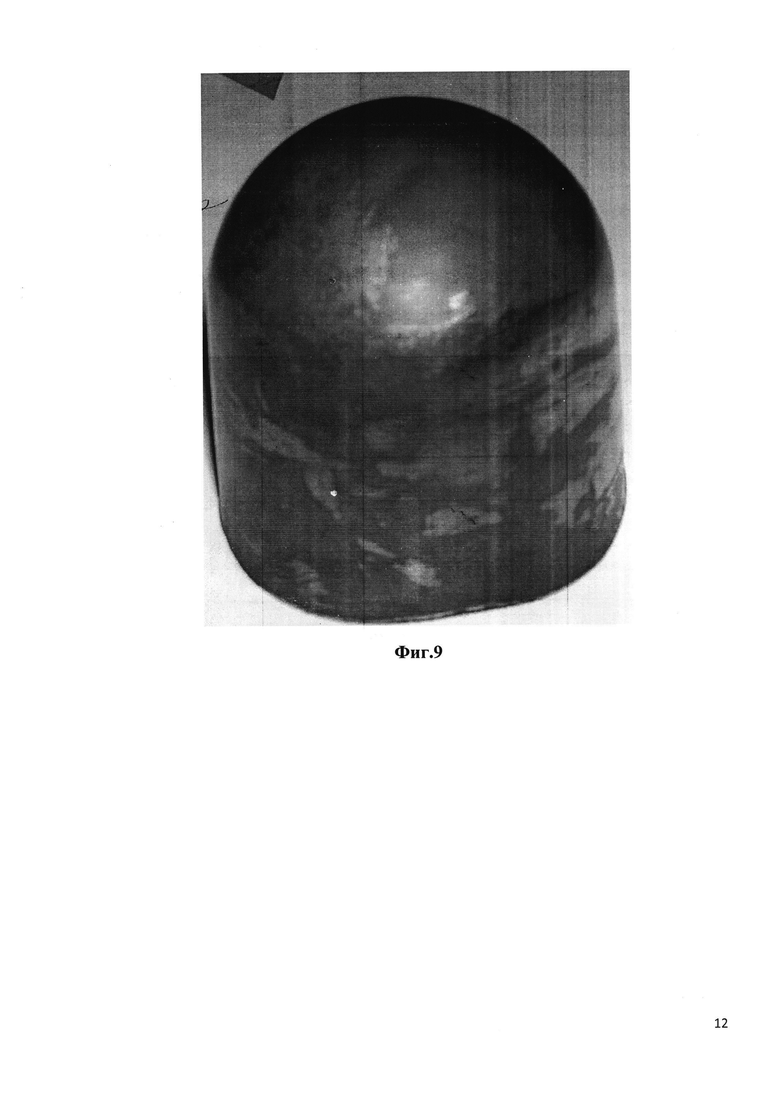

на фиг. 7 - половинный вид разреза положения свинца перед его разглаживанием в устройстве после окончательного деформирования заготовки;

на фиг. 8 - половинный вид разреза устройства со свинцом после окончательного разглаживания свинца (окончание цикла штамповки детали, плоский свинец - для готовности к следующему циклу способа штамповки);

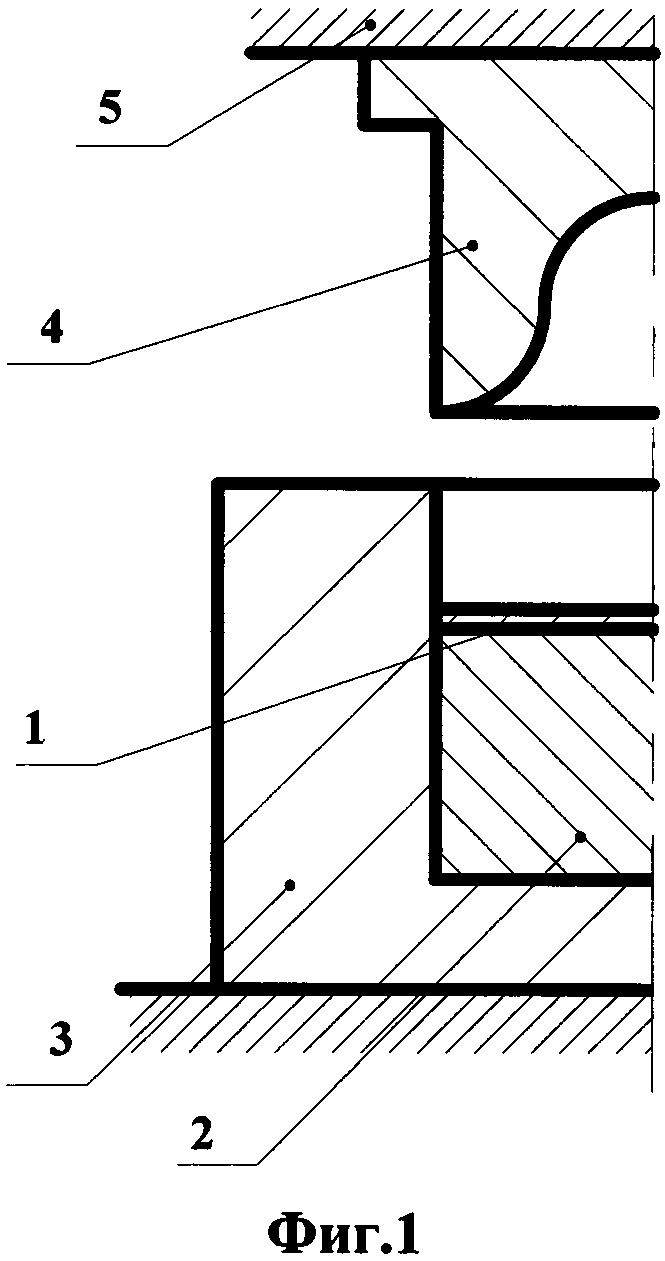

на фиг. 9 - фото отштампованной детали предлагаемым способом из материала 12Х18Н10Т.

Осуществление изобретения

Согласно предложенному способу штамповки-вытяжки оболочечных листовых деталей пластичной средой (свинцом) процесс штамповки осуществляется следующим образом.

Плоскую заготовку 1 устанавливают в устройство для штамповки пластичным металлом на разглаженную поверхность пластичного металла 2 (свинца), полученную на предшествующем цикле (фиг. 1). Пластичный металл 2 размещают в полости контейнера 3, размещенного на столе пресса 6. В исходном положении жесткая матрица 4 располагается на ползуне пресса 5. В начальный момент штамповки матрица 4 находится в крайнем верхнем положении.

При рабочем ходе пресса матрица 4 перемещается вниз, в результате чего она входит во взаимодействие с заготовкой 1 и пластичным металлом 2. Пластичный металл 2 объемно воздействует по внутренней поверхности заготовки 1 и затекает в полость матрицы 4 вместе с заготовкой, обеспечивая формообразование промежуточной заготовки 7 (фиг. 2). После сформирования промежуточной заготовки 7 при обратном ходе ползун 5 пресса вместе с матрицей 4 возвращается в крайнее верхнее положение, что позволяет удалить заготовку 7 из рабочей зоны пресса. В процессе первого этапа деформирования происходит сокращение диаметра фланца заготовки 1 и образование выпуклой формы купольной части заготовки 7. Для осуществления следующего этапа пластичный металл сдеформированный на предыдущем этапе штамповки (фиг. 3) разглаживают (фиг. 4) разглаживателем 8 с плоским торцом, который устанавливают вместо матрицы 4 на ползуне пресса 5.

Этим обеспечивается возможность осуществления следующего этапа штамповки, на котором полученную в результате первого цикла заготовку 7 устанавливают на плоский свинец 2 (фиг 5), заменяют разглаживатель 8 на матрицу 4 и при рабочем ходе пресса доштамповывают до полного прилегания наружной поверхности заготовки 7 к внутренней полости матрицы 4 и получения детали 9 (фиг. 6). В процессе второго этапа формообразования промежуточной заготовки 7 деформирующий пластичный металл - свинец 2, перемещаясь из плоского состояния по внутренней поверхности предварительно отштампованной заготовки 7, создает дополнительные силы вталкивания заготовки 7 в полость матрицы 4, разгружает купольную часть вытягиваемой заготовки, тем самым создаются условия уменьшения растягивающих напряжений, возникающих в купольной части заготовки 7. В процессе штамповки-вытяжки заготовки 7 свинец 2 практически не взаимодействует с купольной ее частью, в результате чего не происходит утонение купольной части детали 9. Кроме того, предварительно сформированная купольная часть на этапе предварительной штамповки (фиг. 2) обеспечивает полное прилегание заготовки к внутренней полости матрицы 4, обеспечивая полное формирование купола детали 9. После удаления детали 9 из рабочей зоны штампа устанавливается разглаживатель 8 (фиг. 7) и осуществляется разглаживание свинца (фиг. 8) для осуществления начального этапа следующего цикла штамповки (фиг. 1).

Таким образом, цикл способа штамповки-вытяжки оболочечной листовой детали состоит из стадий (начало и конец которых схематично изображены на фиг. 1-8 (для удобства понимания фигуры попарно совмещены половинными видами разреза: слева - для начала стадии; справа - для конца стадии: фиг. 1-2: 1-я стадия цикла: фиг. 1 - начало процесса (исходная заготовка детали, плоский разглаженный блок свинца), фиг. 2 - окончание (промежуточная не полностью отштампованная заготовка, сформированный блок свинца); фиг. 3-4: 2-я стадия цикла: фиг. 3: сформированный блок свинца перед его разглаживанием, фиг. 4 - разглаженный до плоского состояния блок свинца; фиг. 5-6: 3-я стадия цикла: фиг. 5 - начало процесса (промежуточная не полностью отштампованная заготовка, плоский разглаженный блок свинца), фиг. 6 - окончание (полностью отштампованная деталь, сформированный блок свинца); фиг. 7-8: 4-я стадия цикла: фиг. 7: сформированный блок свинца перед его разглаживанием, фиг. 8 - разглаженный до плоского состояния блок свинца для готовности к циклу штамповки-вытяжки следующей заготовки детали.

Для примера реализации способа штамповки-вытяжки оболочечных листовых деталей пластичной средой рассмотрим штамповку оболочки, состоящей из двух частей: купольной части в виде полусферы диаметром 54 мм и цилиндрической части высотой 26 мм, толщина стенки заготовки равна 1,5 мм (фиг. 9). Диаметр заготовки с учетом припуска на обрезку принимаем равным 110 мм. Устанавливаем заготовку на плоский свинец (фиг. 1), который расположен в контейнере, внутренний диаметр которого равен 110 мм. При рабочем ходе пресса штампуем заготовку 1 до образования купольной части (фиг. 2), при этом высота заготовки 7 становится равной 20 мм. Замеряем толщину купольной части заготовки, она равна 1,45 мм. Вместо матрицы 4 в контейнер 3 вводим разглаживатель 8 со своей плоской донной частью (фиг. 4), при рабочем ходе траверсы пресса деформируем свинец до придания его поверхности плоского состояния. На плоский свинец 2 устанавливаем предварительно отштампованную заготовку 7 так, чтобы внутренняя поверхность фланца у ее основания соприкасалась с плоским свинцом 2 и при рабочем ходе траверсы пресса жесткой матрицей 4 деформируем пластичный металл, который начинает перемещаться по внутренней поверхности заготовки 7, создавая полезные силы трения, обеспечивающие вталкивание заготовки 7 в полость матрицы 4. Полезные силы трения между свинцом 2 и заготовкой 7 разгружают купольную часть штампуемой детали от радиальных растягивающих напряжений, возникающих в процессе штамповки, и тем самым не дают возможность утоняться купольной части заготовки 7. Происходит деформирование заготовки 7, которая постепенно принимает форму внутренней полости матрицы 4. После прекращения процесса штамповки и удаления отштампованной детали 9 из зоны штамповки произведенный замер толщины купольной части показал, что толщина купольной части равна 1,45 мм, следовательно, утонение не превышает 3%. Кроме того, купольная часть заготовки 9 полностью приняла форму матрицы 4, то есть полностью доштампована. Если штамповать заготовку 1 без предварительной штамповки, то утонение составило бы порядка 20-25%, а купольная часть детали была бы не доштампована. После удаления детали 9 из рабочей зоны штампа вместо матрицы 4 устанавливается разглаживатель 8 (фиг. 7) и осуществляется разглаживание свинца (фиг. 8), на этом цикл предлагаемого способа штамповки-вытяжки оболочечных листовых деталей заканчивается.

Таким образом, предлагаемое техническое решение позволяет снизить утонение в купольной части детали в результате штамповки пластичным металлом (свинцом) и повысить качество детали за счет доштамповки купольной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНОЙ СРЕДОЙ | 2019 |

|

RU2710616C1 |

| Способ штамповки-вытяжки оболочечных листовых деталей пластичной средой | 2022 |

|

RU2786498C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Устройство для глубокой электрогидроимпульсной вытяжки тонколистовых металлов | 2018 |

|

RU2696117C1 |

| Устройство для штамповки полых деталей из листовых заготовок | 1983 |

|

SU1143490A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2201834C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению оболочечных деталей из листовых заготовок глубокой вытяжкой. Предварительно штампуют заготовку жесткой матрицей по пластичному металлу до образования купольной части. Затем разглаживают пластичный металл до плоского состояния, после чего на него устанавливают предварительно отштампованную заготовку и осуществляют окончательную штамповку детали. Расширяются технологические возможности и повышается качество изделий за счет уменьшения утонения. 9 ил.

Способ изготовления оболочечной детали из листовой заготовки глубокой вытяжкой, включающий установку листовой заготовки на плоскую поверхность пластичного металла, формообразование оболочечной детали совместно с пластичным металлом посредством воздействия на листовую заготовку жесткой матрицы, удаление готовой детали и разглаживание пластичного металла до плоского состояния, отличающийся тем, что формообразование оболочечной детали осуществляют в два этапа, на первом этапе получают купольную часть промежуточной заготовки, разглаживают сдеформированный пластичный металл до плоского состояния, на втором этапе полученную промежуточную заготовку устанавливают на плоскую поверхность пластичного металла и формообразуют до получения готовой оболочечной детали.

| БАБУРИН М.А | |||

| И ДР | |||

| ШТАМПОВКА ЛИСТОВЫХ ДЕТАЛЕЙ СЛОЖНЫХ ФОРМ ПЛАСТИЧНО-ЭЛАСТИЧНОЙ СРЕДОЙ, ЖУРНАЛ "КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО", М., 1994, N8, СС.9-11 | |||

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| КОНТАКТНЫЙ ПРОВОД, ТОКОСЪЕМНИК И КОНТАКТНО-ПРОВОДНАЯ СИСТЕМА | 2009 |

|

RU2497698C2 |

Авторы

Даты

2017-06-27—Публикация

2016-04-04—Подача