Изобретение относится к области переработки высокомолекулярных соединений и предназначено для использования в комбинированных червячно-дисковых экструдерах при производстве присадок полифункционального действия для моторных масел, присадок к топливам и других материалов подобного типа.

Известен червячно-дисковый экструдер [см. например, патент РФ N 2003467, 1992, М кл. B 29 C 47/52, B 29 C 47/38], содержащий полый корпус (питательный цилиндр) с загрузочной воронкой и размещенным в нем приводным рабочим органом, выполненным в виде червяка с диском на конце, дисковую головку, неподвижный диск и размещенное между ним и дисковой головкой уплотнительное кольцо. Экструдер снабжен упорным элементом, выполненным в виде двух концентрических резьбовых колец, зафиксированных от взаимного смещения в осевом направлении и смонтированных с возможностью независимого поворота относительно продольной оси, при этом наружное кольцо посредством резьбового соединения установлено внутри дисковой головки, внутреннее - на неподвижном диске, а уплотнительное кольцо по его торцевым поверхностям поджато посредством упорного элемента к неподвижному диску.

Однако известное устройство не обеспечивает необходимые условия для деструкции высокомолекулярных соединений ввиду относительно низких скоростей сдвига, воздействующих при движении расплавленного материала через данную конструкцию. Это связано с жестким соединением шнека и диска и не дает возможности эффективного управления процессом деструкции.

Известен червячно-дисковый экструдер [см. например, А.с. N 1212833, 1984, М кл. B 29 C 47/52, 47/38], содержащий корпус, размещенные в нем и соединенные с приводами вращения червяк с винтовой нарезкой и последовательно расположенными зонами транспортирования и дозирования и диск, у которого отношение диаметра диска к диаметру червяка выбрано в пределах 3 - 6, при этом отношение высот витков винтовой нарезки червяка в зонах транспортирования и дозирования выбрано превышающим 1 и по большей мере равным 3.

Незначительная разница в диаметре червяка и диска и форма рабочего зазора не позволяют обеспечить достаточные сдвиговые деформации в дисковой головке для обеспечения необходимой деструкции перерабатываемого материала.

Наиболее близким по технической сущности к заявляемому техническому решению является червячно-дисковый экструдер [см., например, патент Великобритании N 1050107, кл. B 29 F 3/012, 1966], содержащий питательный цилиндр, размещенный в нем и соединенный с приводом вращения червяк с винтовой нарезкой и последовательно расположенный диск с приводом, причем диск выполнен в виде конической насадки, обращенной вершиной конуса к зоне выходного отверстия питающего цилиндра, и расположен в корпусе с рабочим зазором относительно него.

Экструдер описанной конструкции исключает заметные механохимические воздействия на перерабатываемый полимер.

Задачей предлагаемого изобретения является интенсификация деструкции в перерабатываемом материале за счет нарастания нестабильного воздействия сдвиговых деформаций.

Поставленная задача решается тем, что в червячно-дисковом экструдере, содержащем питательный цилиндр, размещенный в нем и соединенный с приводом вращения червяк с винтовой нарезкой и последовательно расположенный диск с приводом, диск выполнен в виде конической насадки, обращенной вершиной конуса к зоне выходного отверстия питающего цилиндра, причем соотношение сечения рабочего зазора в вершине и основании конуса составляет 1 : 10 и более. Кроме того, в червячно-дисковом экструдере могут быть установлены последовательно два и более диска в виде конической насадки.

Отличительным признаком заявляемого технического решения является то, что диск, выполненный в виде конической насадки, имеет соотношение сечения рабочего зазора в вершине и основании конуса 1 : 10 и более, и, кроме того, число дисков может быть два и более, расположенных последовательно.

Выполнение диска в виде конической насадки, обращенной вершиной конуса к зоне выходного отверстия питательного цилиндра, обеспечивает образование расширяющегося конического канала, являющегося рабочим зазором дисковой головки. В процессе работы экструдера высокомолекулярное соединение из загрузочной воронки поступает в полость питательного цилиндра, захватывается витками червяка и перемещается к выходному отверстию питательного цилиндра. Расплав высокомолекулярного соединения двигается по каналам переходника и входного отверстия дисковой головки в ламинарном режиме. Попадая в рабочий зазор дисковой головки, образованный неподвижным корпусом и быстро вращающейся конической насадкой, течение расплава переходит в турбулентное, а особенностью течения в расходящемся коническом канале в условиях преимущественного тангенциального движения является нарастающая нестабильность воздействия сдвиговых деформаций на расплав. Все это вызывает значительные деструкционные явления в расплаве и понижение его молекулярной массы.

Сочетание конструкции конической насадки и ее расположение в экструдере, высоты рабочего зазора и угловой скорости вращения конической насадки обеспечивают понижение молекулярной массы исходного высокомолекулярного соединения на 1 - 3 порядка.

Использование в экструдере двух и более дисков, расположенных последовательно, обеспечивает еще большую деструкцию и понижение молекулярной массы расплава.

При использовании конической насадки с недостаточной разницей площадей рабочего зазора в вершине и в основании конуса турбулизация расплава происходит, но явление нарастающего нестабильного воздействия сдвиговых деформаций незначительно, вследствие чего деструкция макромолекул расплава несущественна.

Таким образом, посредством совокупности отличительных признаков заявляемого технического решения обеспечивается достижение выполняемой цели.

В патентной и технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью.

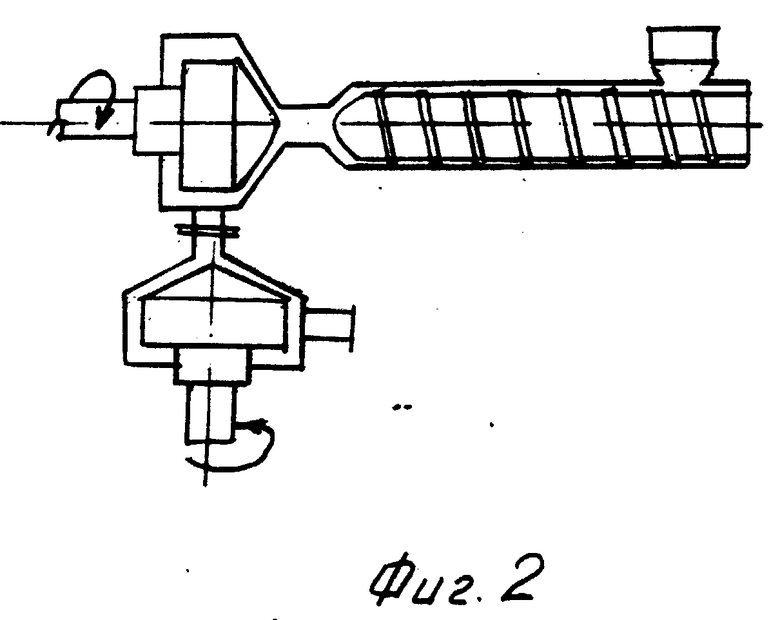

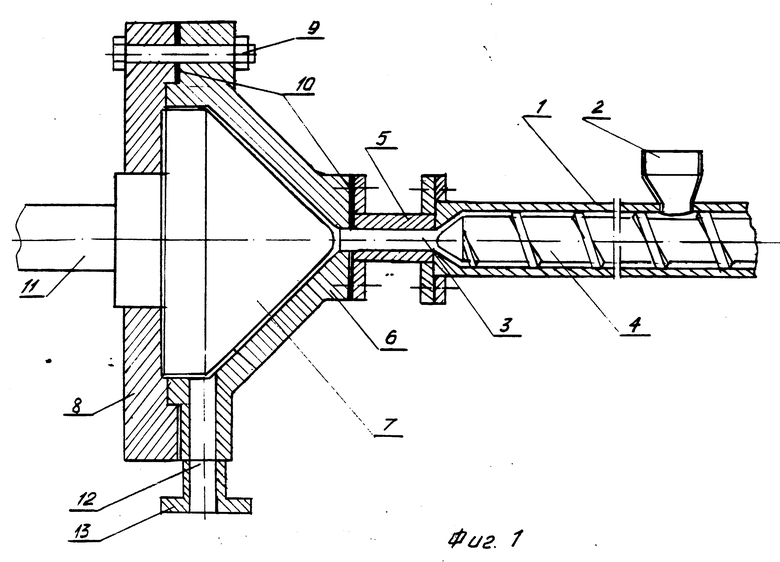

На фиг. 1 изображен продольный разрез экструдера. На фиг. 2 - экструдер с двумя дисковыми головками, расположенными последовательно.

Экструдер содержит питательный цилиндр 1 с загрузочной воронкой 2 и выходным отверстием 3, в котором установлен рабочий орган в виде червяка 4, снабженный индивидуальным приводом.

Червяк имеет зоны: транспортирования, пластикации, дозирования и расположен соосно питательному цилиндру. Питательный цилиндр 1 через переходник 5 соединяется с корпусом 6 дисковой головки. Коническая насадка 7 выполнена с возможностью вращения и через крышку 8 с помощью болтов 9 крепится к корпусу 6, образуя дисковую головку. Коническая насадка 7 вершиной конуса обращена к зоне выходного отверстия питающего цилиндра.

Рабочий зазор дисковой головки определяется регулировочными шайбами 10 и составляет от доли до нескольких миллиметров.

Коническая насадка 7 по достижении максимального диаметра переходит в цилиндр. Вращение конической насадки 7 осуществляется на валу 11 в системе подшипников индивидуальным регулирующим приводом. В корпусе 6 расположены отверстие 12 и укрепленный в нем патрубок 13, через которые обеспечивается удаление переработанного деструктированного материала из рабочего зазора.

К патрубку 13 при необходимости может быть присоединена другая дисковая головка для обеспечения большей глубины механодеструкции высокомолекулярного соединения.

Подготовка экструдера к работе осуществляется в следующем порядке.

В зависимости от перерабатываемого материала, необходимой производительности экструдера и требуемой глубины деструкции высокомолекулярного соединения подбирается температурный интервал червячной части экструдера, обеспечивающий заданную температуру расплава в выходном отверстии. С помощью прокладок 10 устанавливается зазор между корпусом 6 и конической насадкой 7, тем самым фиксируется высота рабочего зазора дисковой головки, которая разогревается с помощью внешних источников тепла до температуры, соответствующей температуре расплава высокомолекулярного соединения.

Экструдер работает следующим образом. Высокомолекулярное соединение поступает из загрузочной воронки 2 в полость питающего цилиндра 1, захватывается витками червяка 4 и за счет теплоты нагревателей, установленных на цилиндре 1, и диссипации механической энергии плавится. Расплав через отверстие 3 в переходнике 5 движется в ламинарном режиме и через отверстие в корпусе 6 попадает в рабочий зазор дисковой головки. В рабочем зазоре, образованном внутренней поверхностью неподвижного корпуса 6 и вращающейся наружной поверхностью конической насадки 7, расплав подвергается интенсивным тангенциальным сдвиговым деформациям, которые увеличиваются по мере перемещения расплава от вершины конуса к его основанию.

Суммарное движение расплава осуществляется в канале по винтовой линии. Течение расплава в рабочем зазоре переходит из ламинарного в турбулентное и степень турбулентности будет нарастать с увеличением скорости деформации расплава по мере перемещения материала к основанию конуса.

Особенность течения в расходящемся канале в условиях преимущественного тангенциального движения - нарастающее нестабильное воздействие сдвиговых деформаций на расплав.

В условиях турбулизации движения и нестабильных сдвиговых деформаций наблюдаются интенсивные деструкционные процессы, значительно понижающие молекулярную массу исходного высокомолекулярного соединения. Интенсивность и глубина деструкции расплава высокомолекулярного соединения также управляются угловой скоростью вращения конической насадки и величиной рабочего зазора в дисковой головке.

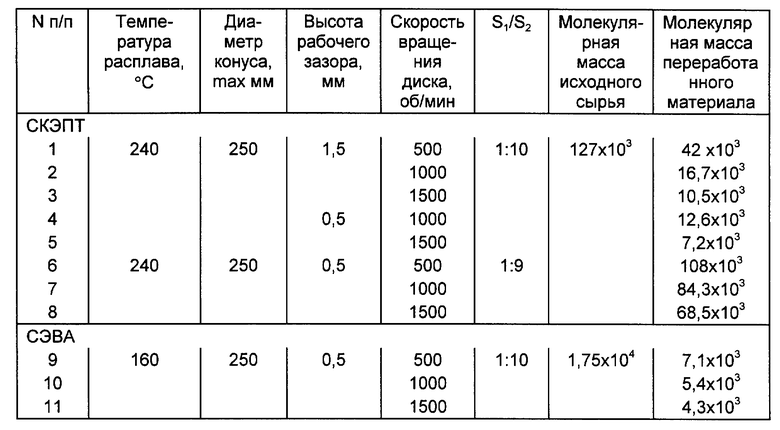

Данные испытаний червячно-дискового экструдера приведены в таблице.

Как видно из таблицы, переработка тройного сополимера этилена, пропилена и дициклопентадиена (СКЭПТ) (ТУ 2294-022-05766801-94) при температуре расплава 240oC, соотношении S1/S2 (соотношение площадей рабочих зазоров в вершине и у основания конуса), равном 1 : 10 при высоте рабочего зазора 1,5 мм с различной скоростью вращения диска (пример 1 - 3), показало понижение молекулярной массы с 127 • 103 до 10,5 • 103 при 1500 об/мин. То есть в данных условиях достигается деструкция СКЭПТ более чем на порядок и полученный материал может быть использован в качестве присадки к моторному маслу. При уменьшении высоты рабочего зазора интенсивность воздействия сдвиговых деформаций возрастает и глубина деструкции увеличивается (пример 4, 5), достигая значение молекулярной массы 7,2 • 103. В случае изменения геометрии рабочего зазора (пример 6, 7, 8), при котором соотношение S1/S2 становится 1 : 9, глубина деструкции чрезвычайно мала и не позволяет использовать данные материалы в виде присадок.

Соотношение S1/S2 составляет 1 : 10 и более потому, что, например, при постоянной длине рабочего зазора L соотношение S1/S2 составляет 1 : 35 (угол между рабочим зазором и осью вращения равен 45); S1/S2 составляет 1 : 500 (угол между рабочим зазором и осью вращения равен 90). Соотношение S1/S2 увеличивается до бесконечности в случае увеличения длины рабочего зазора L.

Использование сополимера этилена с винилацетатом (СЭВА) марки 115-073-075 и содержании винилацетата 22% (ТУ 6-051636-78) с молекулярной массой 1,75 • 104 - 4,07 • 104 позволяет использовать данные материалы в качестве присадок к маслам и топливам. Таким образом, таблица показывает, что при использовании расширяющегося конического зазора, имеющего определенные соотношения площадей в сочетании с другими параметрами воздействия, достигается значительная деструкция полимера при его переработке и полученный материал можно использовать в качестве присадок полифункционального действия.

Использование предлагаемого экструдера, обеспечивающего необходимую деструкцию высокомолекулярного соединения при получении качественных присадок различного назначения, доступного, простого в изготовлении и в обслуживании, расширит ассортимент выпускаемой качественной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| УСТРОЙСТВО ДЛЯ ВВОДА КОМПОНЕНТОВ В ЭКСТРУДЕР | 2005 |

|

RU2295444C1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

Изобретение относится к переработке высокомолекулярных соединений и предназначено для использования в комбинированных червячно-дисковых экструдерах при производстве присадок полифункционального действия моторных масел, присадок к топливам и других материалов подобного типа. Червячно-дисковый экструдер содержит питательный цилиндр, размещенный в нем и соединенный с приводом вращения червяк с винтовой нарезкой и последовательно расположенный диск с приводом. Диск выполнен в виде конической насадки, обращенной вершиной конуса к зоне выходного отверстия питающего цилиндра. Соотношение сечения рабочего зазора в вершине и основании конуса составляет 1:10 и более. В варианте выполнения могут быть установлены последовательно два и более диска в виде конической насадки. Особенностью течения в расходящемся канале в условиях преимущественного тангенциального движения является нарастающее нестабильное воздействие сдвиговых деформаций на расплав. В условиях турбулизации движения и нестабильных сдвиговых деформаций наблюдаются интенсивные деструкционные процессы, значительно понижающие молекулярную массу исходного высокомолекулярного соединения. 1 з.п. ф-лы, 2 ил, 1 табл.

| Устройство для определения сдвига фаз | 1982 |

|

SU1050107A1 |

| Релейный триггер | 1982 |

|

SU1078621A1 |

| ДИСКОВО-ШНЕКОВЫЙ ЭКСТРУДЕР | 0 |

|

SU243822A1 |

| 0 |

|

SU362701A1 | |

| Червячно-дисковый экструдер | 1984 |

|

SU1212833A1 |

| RU 2003467 С1, 30.11.93. | |||

Авторы

Даты

1998-10-20—Публикация

1997-08-14—Подача