Изобретение относится к черной металлургии и конкретно к производству силико- мар ганца.

Целью изобретения является снижение расхода марганцеворудного сырья, стабилизация гранулометрического состава шихтовых материалов.

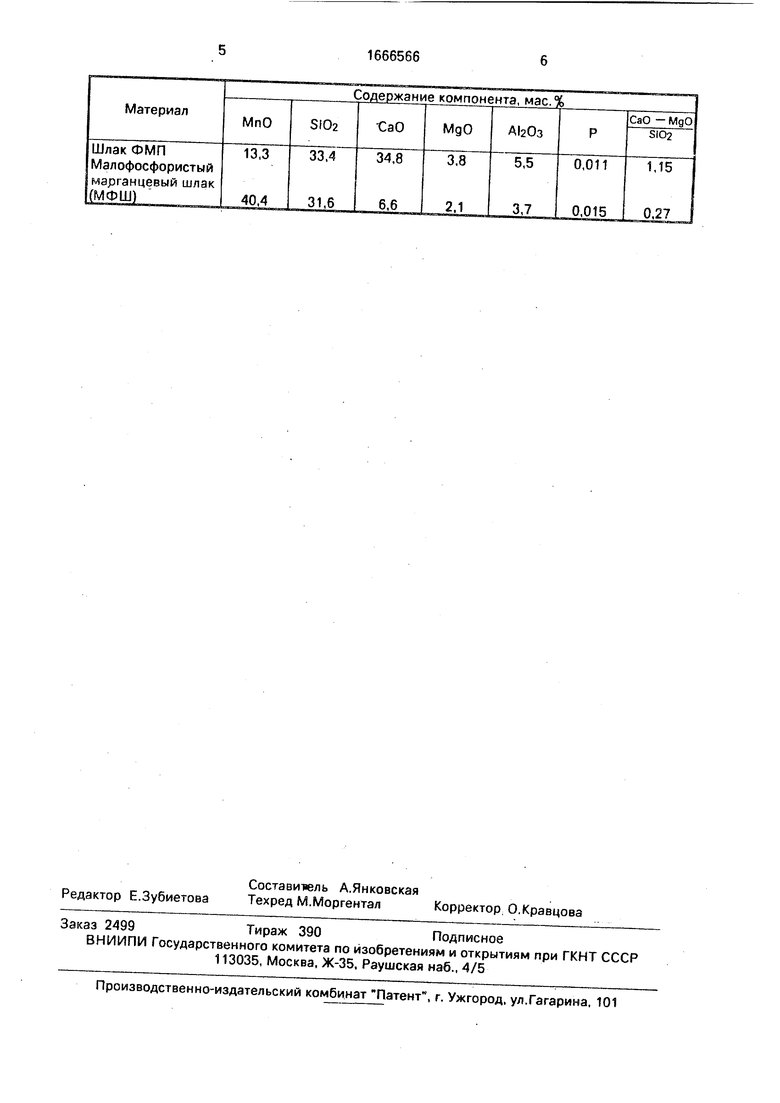

Способ заключается в том, что в ковш с передельным марганецсодержащим шлаком с основностью более 0,9 сливают малофосфористый шлак МФШ для обеспечения основности шлаковой смеси в пределах 0,27...0,9, В качестве марганецсодержащего шлака используют шлак ферромарганца следующего состава, мас.%: 12...15 МпО; 30...40 СаО; 30-40 S10; 3-5 MgO, FeO - остальное.

В ковш со шлаком ферромарганца сливают МФШ. Такая последовательность вызвана тем, что более горячий шлак должен быть на дне ковша, В противном случае холодный шла к намораживается на дно, уменьшая производительность и ухудшая службу ковшей.

Как показали исследования, марганец- содержащий шлак не рассыпается при основности меньше 0,9. Это объясняется тем, что до основности 0,9 (влияние MgO) в расплаве в основном находятся прочные силикаты кальция типа СаО- SI02. При основности выше 0,9 свободная СаО начинает соединяться в менее прочные соединения типа СаО МпО, уменьшая степень извлечения марганца.

О О

о ел о сь

Смесь шлака ферромарганца и МФШ в соотношении 1:3 после разливки и дробления до фракции 25-80 мм использовали для выплавки товарного силикомарганца в печи РПЗ-48. При отношении шлака ферромарганца к МФШ более 1:2 вязкость первого шлака быстро увеличивалась и он плохо разливался. Отношение менее 1:3 не позволяло полностью утилизировать весь шлак ферромарганца.

П р и м е р. В рудовосетановительной ечи РПЗ-48 выплавляют бегузлеродистый ферромарганец. Выпуск расплава осуществляют через каждые 2 ч в трехковшевой каскад, В ковш, заполненный на 1/3 шлаком ферромарганца с основностью 1,15, сливают МФШ с основностью 0,27, выплавленный в соотношении 1:3. Полученную смесь разливают и дробят до крупности 25- 80 мм, а затем в смеси с другими шихтовыми материалами загружают в рудовосстанови- тельную печь РПЗ-48, где получают силико- арганец.

Примерный состав шихты по предлагг- ег и1 технологии, кг;

Агломерат из смеси I и И сорта 800 Марганцевый концентрат1060

Смесь шлака ферромарганца с малофосфористым шлаком400

Коксик,490

Кварцит470

Доломит125

/Зля получений 1 т стандартного силикомарганца необходимо было расходовать, кг: Агломерата из смеси I и II сорта 10,25 Марганцевого концентрата 1 с 946 Кварцита470

Коксика (сухого)486

Доломита171

Шлак ферромарганца из-за высокой основности после разливки саморазрушался, что делает его непригодным при включении в качестве шихтовых материалов для плавки и ведет к загрязнению окружающей среды, создает трудности в складировании.

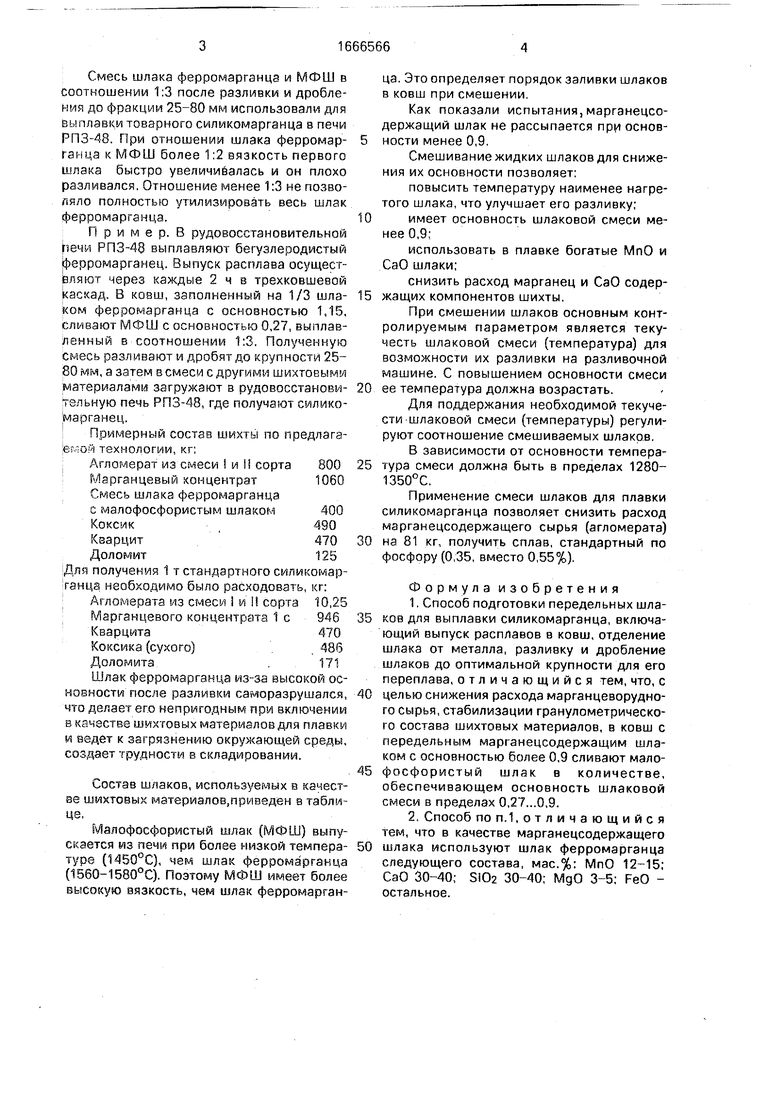

Состав шлаков, используемых в качестве шихтовых материалов.приведен в таблице,

Малофосфорисшй шлак (МФШ) выпускается из печи при более низкой температуре (1450°С), чем шлак ферромарганца (1560-1580°С). Поэтому МФШ имеет более высокую вязкость, чем шлак ферромарганца. Это определяет порядок заливки шлаков в ковш при смешении.

Как показали испытания, марганецсо- держащий шлак не рассыпается при основ- ности менее 0,9.

Смешивание жидких шлаков для снижения их основности позволяет:

повысить температуру наименее нагретого шлака, что улучшает его разливку; 0 имеет основность шлаковой смеси менее 0,9;

использовать в плавке богатые МпО и СаО шлаки;

снизить расход марганец и СаО содер- 5 жащих компонентов шихты.

При смешении шлаков основным контролируемым параметром является текучесть шлаковой смеси (температура) для возможности их разливки на разливочной машине. С повышением основности смеси 0 ее температура должна возрастать.

Для поддержания необходимой текучести шлаковой смеси (температуры) регулируют соотношение смешиваемых шлаков.

В зависимости от основности темпера- 5 тура смеси должна быть в пределах 1280- 1350°С.

Применение смеси шлаков для плавки

силикомарганца позволяет снизить расход

марганецсодержащего сырья (агломерата)

0 на 81 кг, получить сплав, стандартный по

фосфору (0,35, вместо 0,55%).

Формула изобретения

1.Способ подготовки передельных шла- 5 ков для выплавки силикомарганца, включающий выпуск расплавов в ковш, отделение шлака от металла, разливку и дробление шлаков до оптимальной крупности для его переплава, отличающийся тем, что, с

0 целью снижения расхода марганцеворудно- го сырья, стабилизации гранулометрического состава шихтовых материалов, в ковш с передельным марганецсодержащим шлаком с основностью более 0,9 сливают мало5 фосфористый шлак в количестве, обеспечивающем основность шлаковой смеси в пределах 0,27...0,9.

2.Способ по п.1,отличающийся тем, что в качестве марганецсодержащего

0 шлака используют шлак ферромарганца следующего состава, мас.%: МпО 12-15; СаО 30-40; SiOa 30-40; MgO 3-5; FeO - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Способ обогащения конвертерного ванадиевого шлака | 1989 |

|

SU1613503A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПРОИЗВОДСТВА СРЕДНЕ- И МАЛОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2295586C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

Изобретение относится к черной металлургии, конкретно к производству силикомарганца. Цель изобретения - снижение расхода марганцеворудного сырья, стабилизация гранулометрического состава шихтовых материалов. Способ заключается в том, что в ковш с шпаком ферромарганца с основностью более 99 сливают малофосфористый шлак МФШ для обеспечения основности шлаковой смеси в пределах 0,27...0,9. Шлак ферромарганца используют следующего состава, мас.%: MNO 12...15

CAO 30...40

SIO2 30 - 40

MNO 3 - 5

FEO - остальное. Применение смеси шлака ферромарганца и МФШ позволило стабилизировать гранулометрический состав шихтовых материалов, снизить расход агломерата на 81 кг/т силикомарганца, снизить содержание фосфора в сплаве с 0,55 до 0,35%. 1 з.п.ф-лы, 1 табл.

| Гасик М.И., Емлин Б.И | |||

| Электрометаллургия ферросплавов, Киев, Вища школа, 1983, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Поволоцкий Д.Я., Рощин В.Е., Рысс МА Электрометаллургия стали и ферросплавов, М.: Металлургия, 1974, с | |||

| Способ генерирования переменного тока | 1923 |

|

SU484A1 |

Авторы

Даты

1991-07-30—Публикация

1988-09-05—Подача