(54) ШИХТЛ ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для производства марганцевого агломерата | 1983 |

|

SU1101463A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

Изобретение относится к черной ,етаЛлургии и может быть использовано при производстве ферросплавов,.

Известна шихта для производства марганцевого агломерата, состоящая из марганецсодержащего сырья, возврата агломерата и коксика Г11Недостатком этой шихты является низкий выход годного агломерата, что обусловлено наличием в рудной части большого количества фракции 30 мм, ухудшающей газопроницаемость смеси.

На Hиkoпoльcкoм заводе ферросплавов в шихту для производства агломерата вйодят до 10% отвального шлака углеродистого ферромарганца с содержанием 12,5% МП, 35,8% Si 02; 37,4% СаО и 2,1% МдО. При этом концентрация марганца в агломерате снижается на 2,5%, а основность (CaO+MgO)/Si02 возрастает с 0,305 до 0,41.

Применение такого агломерата (с . пониженным содержанием марганца) при производстве силикомарганца сопровождается ухудшением технико-экономических по1 :азателей его выплавки. Известно, например,что снижение концентрации марганца в исходном сырье

на 1% понижает извлечение марганца в сплав на 0,64-1,63%.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта, содержащая концентрат, шлам, возврат агломерата, коксик, пыль марганцевых ферросплавов и марганцеворудную пыль С2 , при следующем соотношении компонентов

10 вес.%:

0,2-3,5

Шлам Возврат

20-35 агломерата 7-9 Коксик

15 Пыль марганцевыхферроспла0,2-2,5 вов

Марганце20ворудная

0,2-2,5 пыль

Марганцевый конОстальноецентрат

25

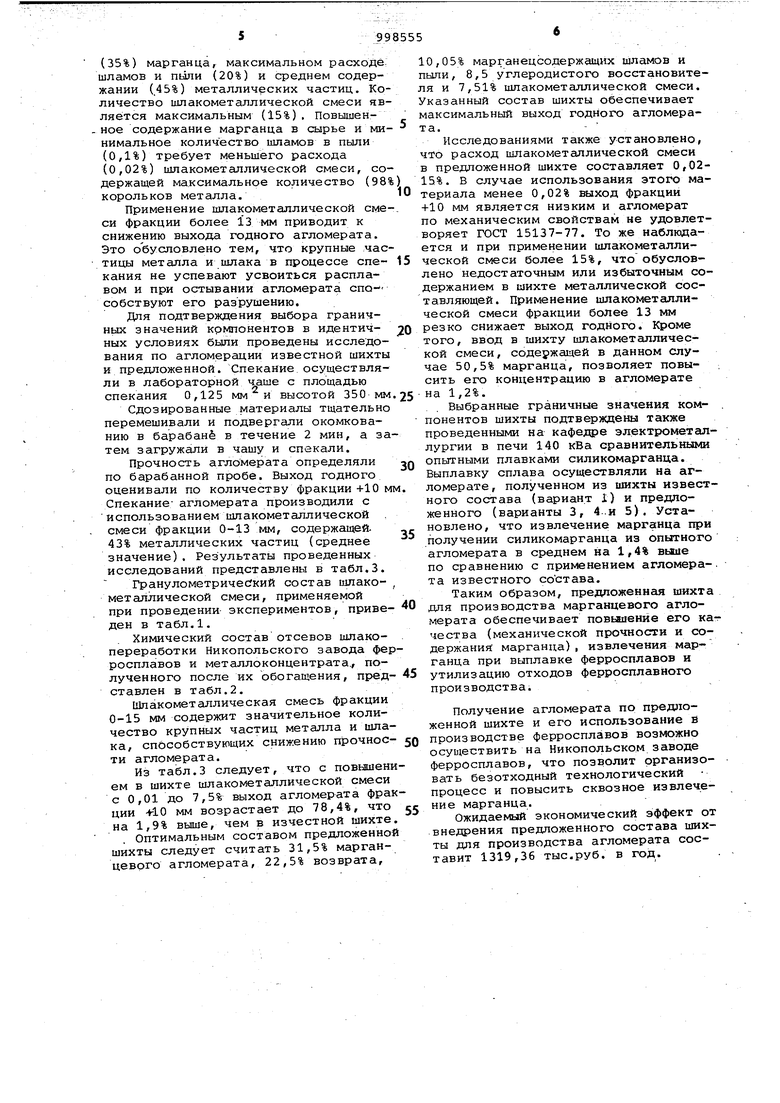

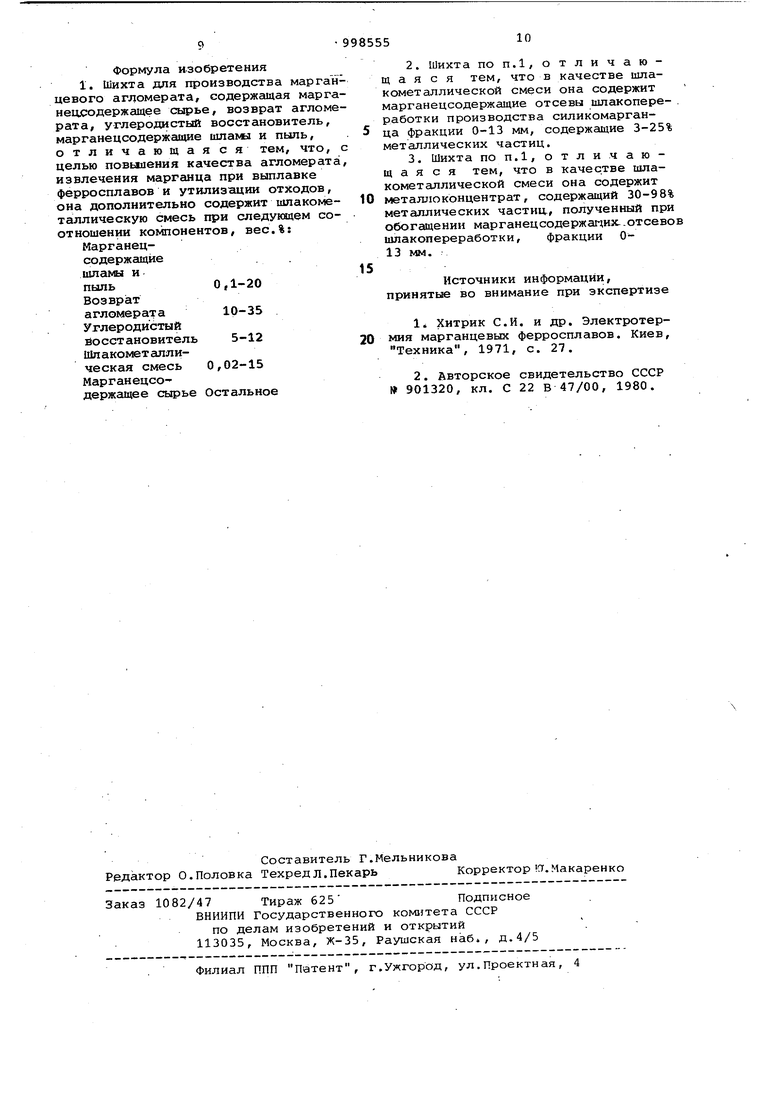

Кроме отмеченных недостатков (низкий выход годного агломерата и снижение содержания марганца н агломерате) , известная шихта не позволяет утилизировать ценные отходм про30изводства, например шлакометаллическую смесь, образующуюся в больших количествах при переработке шлака. Целью изобретения является повышение качества агломерата и извлече ния марганца при выплавке из него сплавов, а также утилизация отходов ферросплавного производства. Поставленная цель достигается тем, что шихта для производства мар ганцевого агломерата, содержащая ма ганецсодержащее сырье, возврат агло мерата, углеродистый восстановитель марганецсодержащие шламы и пыль, до полнительно содержит шлакометаллическую смесь при следующем соотноше нии компонентов, вес.%: Марганецсодержащиешламы и 0,1-20 пыль Возврат 10-35 агло.мерата Углеродистый восста5-12новитель Шлакометаллическа:я0,02-15 смесь МарганецСО держащее Остальное сырье Кроме того, вкачестве шлакомета личеокой смеси она содержит маргане содержащие отсевы шлакопереработки производства силикомарганца фракции 0-13 мм, содержащие 3,25% металличе ких частиц. Причем..в качестве шлакометалличе кой смеси она содержит металлоконцентрат с содержанием 30-98% металл ческих частиц, полученный при обога щении марганецсодержащих отсевов шл копереработки фракции 0-13 мм. Сущность предложения заключается в следующем. Шлакометаллическая смесь получается в процессе дробления и рассева по фракциям отвальных марганецсодер жащих шлаков, образующихся, например при производстве товарного силикомарганца. Известно, что при производ стве силикомарганца 8-10% сплава теряется с отвальными шлаками в. виде корольков металла, представленных в основном фракцией 0-10 мм. В зависимости от фракционного сос тава смеси содержание в ней металлических частиц колеблется от 3 до 25 Обогащение смеси известными способами позволяет довести содержание металлических частиц до 98%. Металл содержит 60-80% Мп, 5-19% Si, а также незначительное количество железа и углерода. В шлаковой составляющей смеси содержится до 15% Мп. Преимущество предложенного состава заключается в том, что металлические частицы повышают теплопроводность шихтовой ::меси и способствуют более полному и равномерному ее спеканию. Наличие в шлаковой составляющей легкоплавких силикатов марганца обеспечивает раннее появление жидкой фазы, которая цементирует рудные зерна в процессе спекания. Это позволяет повысить выход годного агломерата. Кроме того, высокое содержание марганца в обогащенной шлакометаллической смеси позволяет увеличить его концентрацию в агломерате. Предложенный состав шихты для производства агломерата позволяет наиболее рационально и практически полностью утилизировать все марганецсо- .. держащие отходы, образующиеся на ферросплавных заводах при выплавке марганцевых сплавов. Использование такого агломерата для выплавки марганцевых сплавов,благодаря повышенному в нем содержанию марганца и кремния (в металлических частицах), позволяет интенсифицировать восстановительные процессы и повысить извлечение марганца. Выбор граничных значений предлагаемых компонентов обусловлен су- ществующей технологией производства марганцевого агломерата, а также обнаруженной зависимостью между выходом годного агломерата и соотношением компонентов. Так, на аглофабрике Никопольского завода ферросплавов расход смеси шлака и пыли, возврата и восстановителя определяется качеством применяемого марганецсодержащего сырья и составляет 0,1-20%, 10-35% и 5-12% соответственно. В случае использования возврата менее 10% и- коксика менее 5% газопроницаемость шихты низкая, что сопровождается уменьшением производительности агломашин и ухудшением качества агломерата. Это наблюдается также при введении в-шихту более 35% возврата и 12% восстановителя. Количество марганецсодержащих шлаков и пыли в шихте определяется гранулометрическим составом основного марганецсодержаадего сырья. При использовании марганцевого концентрата с высоким (30-40%) содержанием мелкой фракции (1 мм), расход шлама и пыли является минимальны (не более 0,1%) , Наличие в рудной части шихты большого количества фракции 5-0 мм требует максимального расхода (до 20%) пыли и шлама с целью повышения- комкуемости шихты. Соотношение шлакометаллической смеси определяется ее гранулометрическим cocтaвo , качеством марганецсодержащего сырья, количеством вводимых шламов и ПЕоли, а .также содержанием металлической составляющей в смеси. При использовании марганцевого концентрата с низким содержанием (35%) марганца, максимальном расходе шламов и пыли (20%) и среднем содержании (,45%) металлических частиц. Ко личество шлакометаллической смеси яв ляется максимальным (15%), Повышен.ное содержание марганца в сырье и ми нимальное количество шламов в пыли (0,1%) требует меньшего расхода (0,02%) шлакометаллической смеси, со держащей максимальное количество (98 корольков металла. Применение шлакометаллической сме си фракции более 13 мм приводит к снижению выхода годного агломерата. Это обусловлено тем, что крупные ,час тицы металла и шлака в процессе спекания не успевают усвоиться расплавом и при остывании агломерата способствуют его разрушению. Для подтверждения выбора граничных значений компонентов в идентичных условиях были проведены исследования по агломерации известной шихты и предложенной. Спекание осуществляли в лабораторной чаше с площадью спекания 0,125 мм и высотой 350 мм Сдозированные материалы тщательно перемешивали и подвергали окомкованию в барабане в течение 2 мин, а за тем загружали в чашу и спекали. Прочность агломерата определяли по барабанной пробе. Выход годного оценивали по количеству фракции +10 м Спекание; агломерата производили с использованием шлакометаллической . смеси фракции 0-13 мм, содержа1цей. 43% металлических частиц (среднее значение). Результаты проведенных исследований представлены в табл.3. Гранулометрический состав шлакометаллической смеси, применяемой при проведении экспериментов, приведен в табл.1. Химический состав отсевов шлакопереработки Никопольского завода фер росплавов и металлоконцентрата., полученного после их обогащения, представлен в табл.2. Шлакометаллическая смесь фракции 0-15 мм содержит значительное количество крупных частиц металла и шлака, способствующих снижению п рочности агломерата. Из табл.3 следует, что с повышени ем в шихте шлакометаллической смеси с 0,01 до 7,5% выход агломерата фра ции -vlO мм возрастает до 78,4%, что на 1,9% выше, чем в изчестной шихте Оптимальным составом предложенно шихты следует считать 31,5% марганцевого агломерата, 22,5% возврата. 10,05% марганецсодержащих шламов и пыли, 8,5 углеродистого восстановитея и 7,51% шлакометаллической смеси. казанный состав шихты обеспечивает аксимальный выход годного агломерата. Исследованиями также установлено, что расход шлакометаллической смеси в предложенной шихте составляет 0,0215%. В случае использования этого материала менее 0,02% выход фракции +10 мм является низким и агломерат по механическим свойствам не удовлетворяет ГОСТ 15137-77. То же наблюдается и при применении шлакометаллической смеси более 15%, что обусловлено недостаточным или избыточным содержанием в шихте металлической составляющей. Применение шлакометаллической смеси фракции более 13 мм резко снижает выход годного. Кроме того, ввод в шихту шлакометаллической смеси, содержащей в данном случае 50,5% марганца, позволяет повысить его концентрацию в агломерате на 1,2%. Выбранные граничные значения компонентов шихты подтверждены также проведенными на кафедре электрометаллургии в печи 140 кВа сравнительными опытными плавками силикомарганца. Выплавку сплава осуществляли на агломерате, полученном из шихты известного состава (вариант 1) и предложенного (варианты 3, 4.и 5). Установлено, что извлечение марганца при получении силикомарганца из опытного агломерата в среднем на 1,4% выше по сравнению с применением агломера-. та известного состава. Таким образом, предложенная шихта для производства марганцевого агломерата обеспечивает повьхиенйе его качества (механической прочности и содержания марганца), извлечения марганца при выплавке ферросплавов и утилизацию отходов ферросплавного производства. Получение агломерата по предложенной шихте и его использование в производстве ферросплавов возможно осуществить на Никопольском заводе ферросплавов, что позволит организовать безотходный технологический процесс и повысить сквозное извлечение марганца. Ожидаемый экономический эффект от внедрения предложенного состава шихты для производства агломерата составит 1319,36 тыс.руб. в год. Содержание фракций шлакометаллической смефракция 0-13 мм Фракция 0-15 мм Материал Отсевы шлакопереработкиМеталлоконцентратМатериал и по-Сос казатели 1 (изве т н й) Марганцевый кон88,94 84, центрат Возврат агломератаМарганецсодержащие йшамы и пыль Углеродистый восстановительШлакометаллическая смесь Выход годного агломерата 1( количество фракции 76,574,377, +10 мм), % Содержание марганца в агломера35,634,93.6, те , % Извлечение марганца при производст ве сили комар73,473, танца, % и е. Примечан 15-12 12-10 7-10 5-7 4-5 3-4 -6,25 43,25 16,1 22,1 12,3 16,18,637,1 17,6 12,4 8,2 Содержание компонентов, % Мп Fe Si02 А120з СаО МдО Р 23,4 1,2 47,1 5,6 12,2 3,6 0,015 59,5 0,3 29,2 0,6 3,6 0,7 0,06 ав шихты по вариантам, вес.%: т--т11-тГ 23 4 5 67 J.I.I1I1 Шихта вариант 2 содержит менее минимальных значений компонентов, вариант 3 - минимальные значения,- вариант 4 - средние значения,- вариант 5 - максимальные значения; вариант 6 - превышающие максимальные значения; вариант 7 - с использованием шлакометаллической смеси фракции 0-15 мм. Таблица 1 Фракция, мм Таблица 2 ТаблицаЗ 1,44 3722,5 2210,05 148,5 177,51 8,477,573,2 72,3 6,8 - 37,036,9 36,2 5,,7 Формула изобретения 1. Шихта для производства марган цевого агломерата, содержащая марга нецсодержащее сырье, возврат агломе рата, углеродистый восстановитель, марганецсодержащие шламы и пыль, отличающая ся тем, что, целью повьшения качества агломерата извлечения марганца при выплавке ферросплавов и утилизации отходов, она дополнительно содержит ишакометаллическую смесь при следуквдем соотношении компонентов, вес.%: Марганецсодержащиешламы ипыль0,1-20 Возврат агломерата10-35 Углеродистый восстановитель 5-12 Шл акомат аллическая смесь 0,02-15 Марганецсодержаицее сырье Остальное 2.Шихта ПОП.1, отличающаяся тем, что в качестве шлакометаллической смеси она содержит марганецсодержащие отсевы шлакопере- . работки производства силикомарганца фракции 0-13 мм, содержащие 3-25% металлических частиц. 3.Шихта ПОП.1, отличающаяся тем, что в качестве шлакометаллической смеси она содержит металлоконцентрат, содержащий 30-98% металлических частиц., полученный при обогащении марганецсодержагщх-.отсевов шлакопереработки, фракции 013 мм. Источники информации, принятые во внимание при экспертизе 1 Хитрик С.И. и др. Электротермия марганцевых ферросплавов. Киев, Техника, 1971, с. 27. 2. Авторское свидетельство СССР 901320, кл. С 22 В 47/00, 1980.

Авторы

Даты

1983-02-23—Публикация

1981-04-09—Подача