1

(21)4441053/02

(22) 05.05.88

(46) 30.07.91. Бюл. №28

(71)Уральский политехнический институт им. С.М.Кирова

(72)В.Г.Косенко, П.И.Булер, А.Г.Стеблецов, Р.С.Галиулин и М.М.Загиров

(53)666.293 (088.8)

(56) Солнцев С.С. и др. Защитные покрытия металлов при нагреве. Справочное пособие, М.: Машиностроение, 1976, с. 36.

Авторское свидетельство СССР № 926072. кл. С 25 D 5/04, 1980.

(54)СПОСОБ ОСТЕКЛОВЫВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ТРУБ

(57) Изобретение относится к остекловыва- нию внутренней поверхности металлических труб. Цель изобретения - ускорение процесса. Способ включает предварительное смешивание стеклогранулята с легкоплавким наполнителем в соотношении 10:4-10:1 и равномерное распределение смеси по поверхности, вращающейся со скоростью 4-30 об/мин трубы, причем температура начала плавления наполнителя не менее чем на 50°С ниже соответствующей температуры стеклогранулята, а размер его гранул в два и более раз меньше чём у стеклогранулята. Применение легкоплавкого наполнителя при указанных условиях проведения процесса позволяет получать сплошные качественные покрытия с использованием оборудования для непрерывного процесса остекловывания труб. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных остеклованных труб для трубопроводов | 2018 |

|

RU2670114C1 |

| СПОСОБ НАНЕСЕНИЯ СТЕКЛЯННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТАЛЬНОЙ ТРУБЫ | 1995 |

|

RU2109702C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1993 |

|

RU2057818C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451643C2 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 1996 |

|

RU2094399C1 |

| СПОСОБ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2170317C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЭЛЕКТРОДОВ ДЛЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2095876C1 |

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

Изобретение относится к остекловыванию внутренней поверхности металлических труб. Цель изобретения - ускорение процесса. Способ включает предварительное смешивание стеклогранулята с легкоплавким наполнителем в соотношении 10:4 - 10:1 и равномерное распределение смеси по поверхности, вращающейся со скоростью 4 - 30 об/мин трубы, причем температуры начала плавления наполнителя не менее чем на 50°С ниже соответствующей температуры стеклогранулята, а размер его гранул в два и более раз меньше чем у стеклогранулята. Применение легкоплавкого наполнителя при указанных условиях проведения процесса позволяет получать сплошные качественные покрытия с использованием оборудования для непрерывного процесса остекловывания труб. 1 табл.

Изобретение относится к нанесению защитных, в частности стеклянных покрытий на внутреннюю поверхность металлических труб..

Целью изобретения является ускорение процесса.

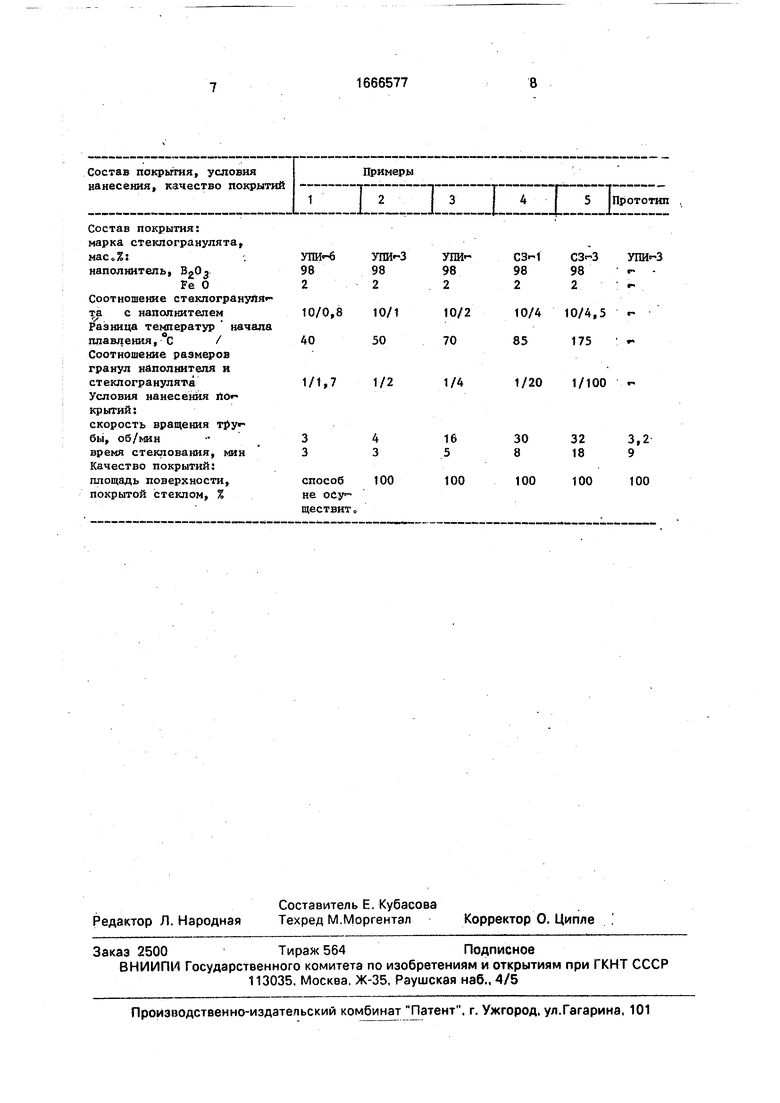

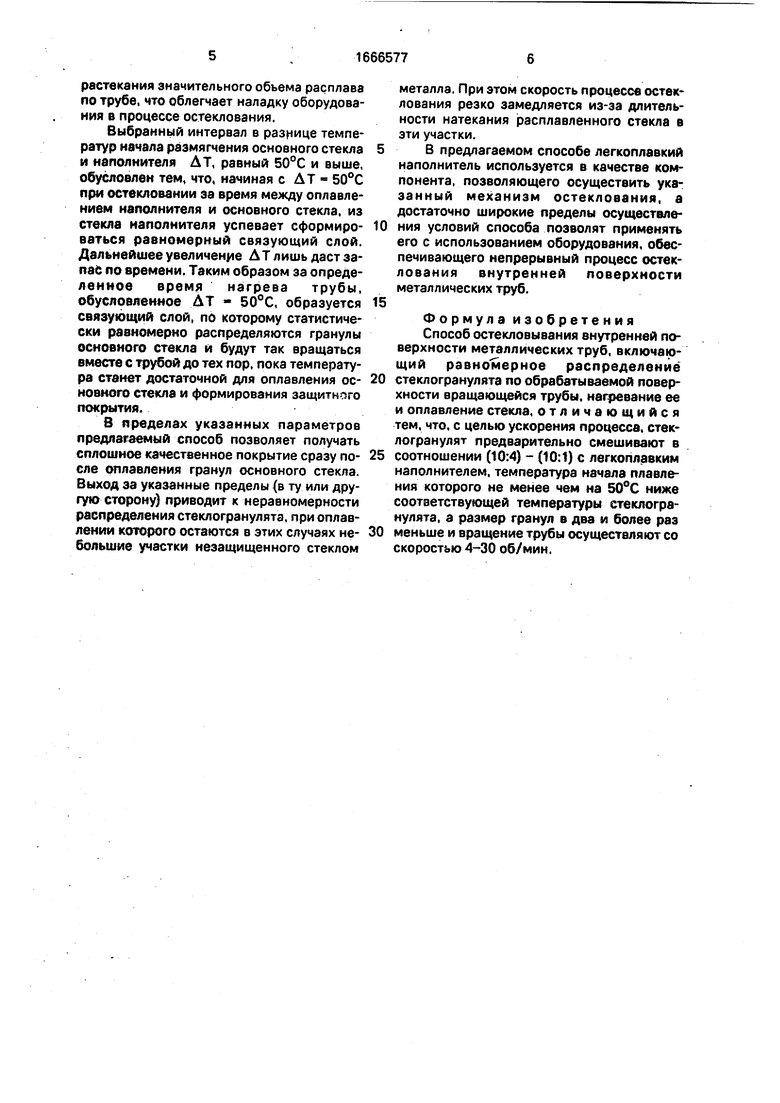

Предлагаемый способ иллюстрируется примерами, представленными в таблице.

Как видно из данных таблицы, предлагаемый способ позволяет снизить время остекловывания в три раза по сравнению с прототипом, считая от момента помещения трубы в печь до полного закрытия всей внутренней поверхности расплавом. При использовании других марок стекла помимо УЛИ-3 время остеклования изменяется в зависимости от их тугоплавкости, но соотношение между временем остеклования по прототипу и предлагаемому способу в основном сохраняется. Так для стеклоэмали УПИ-1 оно составляет ,8, для СЗ-1 21 /8 2,6, для СЗ-3 48/18 1.7.

При осуществлении способа, согласно представленным примерам, стеклянный порошок предварительно смешивают в соотношении 10/4-10/1 с легкоплавким наполнителем, температура начала плавления которого не менее чем на 50°С ниже, чем у основного стекла, а размер гранул меньше чем у основного в два и более раз. Затем металлическую трубу на всю длину загружают указанной смесью и помещают в

О

о о ел VI XI

горизонтальную проходную печь обжига, оборудованную системой роликов с ограничителями, которые обеспечивают поступательно-вращательное движение трубы вдоль печи. При вращении трубы наполни- тель, попадая на ее поверхность, оплавляется и образует на металле тонкий слой расплава. Как только в расплаве наполнителя, смачивающего металл, растворится достаточное количество оксидов железа, вязкость расплава повышается и гранулы основного стекла начинают равномерно налипать на стенки трубы,

С последующим прогревом трубы налипшие гранулы стекла оплавляются и обра- зуют сплошное покрытие, а наполнитель между покрытием и металлом образует почти идеальный переходный слой, гарантирующий их качественное сцепление. Таким образом, равномерное распределение гра- нул основного с текла по поверхности металла осуществляется за счет образования промежуточного слоя из легкоплавкого наполнителя, предварительно добавляемого в основное стекло в качестве связки,

Соотношение между массами наполнителя и основного стекла определяется наименьшим количеством наполнителя, необходимого для образования тонкого сплошного слоя на поверхности трубы, спо- собного удерживать налипшие гранулы основного стекла. С увеличением доли наполнителя свыше указанного предела 10/4 происходит его сплавление с основным стеклом, образование комков, затруд- няющих равномерное распределение гранул стекла по поверхности металла, и изменение характеристик покрытия.

Соотношение размеров гранул основного стекла и наполнителя, выбранные в предлагаемом способе D0/DH 2, обусловлено тем, что при таком соотношении гранулы наполнителя свободно просеиваются между гранулами основного стекла на поверхность металла. Поэтому наполнитель всегда находится в нижней части насыпного материала - на поверхности металла, что позволяет ему легко образовывать связующий слой при оплавлении (с учетом скорости вращения трубы). Дальнейшее уменьшение гранул стекла наполнителя лишь облегчит просыпание между гранулами основного стекла на защищаемую поверхность.

Поскольку размер гранул основного стекла при остекловывании труб обычного составляет 2-8 мм при добавлении в него наполнителя, размер гранул которого 0,1-1 мм, т.е. в два и более раз меньше основного, мелкая фракция просыпется между крупными гранулами и скапливается в нижней части засыпанного в трубу временно неподвижного относительно нее материала. В результате этого наполнитель полностью покрывает поверхность металла, образуя переходный слой.

В соответствии с предлагаемым способом вращение нагреваемой трубы в печи обжига осуществляют со скоростью 4-30 об/мин. Скорость вращательного движения трубы выбирают между той, при которой обеспечивается четко выраженное пульсирующее движение массы смеси стекол (движение со стенкой-скатывание), и скоростью, при которой в поперечном сечении трубы осуществляется непрерывное пересыпание стекла на одном месте. При таком движении и указанном гранулометрическом соотношении стекол в смеси наполнитель постоянно просеивается между гранулами основного стекла, что обеспечивает наиболее полное его попадание на поверхность металла и образование промежуточного слоя. Вероятность задержки наполнителя в массе основного стекла и сплавления с ним резко снижается. Так как температура начала плавления наполнителя ниже, чем у основного стекла, то он оплавляется в первую очередь и равномерно распределяется по всей поверхности трубы. Скорость поступательного движения определяется временем образования сплошного, равномерного и качественного покрытия. Температура в печи обжига определяется температурой начала плавления основного стекла.

Выбор нижнего предела скорости вращения трубы обусловлен тем, что при скорости вращения менее 4 об/мин до начала оплавления основного стекла наполнитель не успевает образовать сплошной равномерный слой на всей поверхности металла и соответственно не может выполнить своей роли - связующего слоя. Это приводит к тому, что основное стекло распределяется неравномерно, поэтому при его оплавлении сплошного покрытия не образуется и поставленная цель не будет достигнута.

Верхний предел скорости вращения 40 об/мин ограничен тем, что выше этой скорости имеющийся в трубе насыпной материал переходит в непрерывное относительно трубы движение - пересыпание и мелкая фракция наполнителя уходит в центр пересылающего материала. В результате наполнитель не попадает на металл и не выполняет своей функции связующего слоя. С увеличением тугоплавкости стекла в соответствии с изобретенным способом снижения скорости вращения трубы не требуется, так как нет

растекания значительного объема расплава по трубе, что облегчает наладку оборудования в процессе остеклования.

Выбранный интервал в разнице температур начала размягчения основного стекла и наполнителя ДТ, равный 50°С и выше, обусловлен тем, что, начиная с AT 50°С при остекловании за время между оплавлением наполнителя и основного стекла, из стекла наполнителя успевает сформироваться равномерный связующий слой. Дальнейшее увеличение А Т лишь даст запас по времени. Таким образом за определенное время нагрева трубы, обусловленное AT 50°С, образуется связующий слой, по которому статистически равномерно распределяются гранулы основного стекла и будут так вращаться вместе с трубой до тех пор, пока температура станет достаточной для оплавления основного стекла и формирования защитного покрытия.

В пределах указанных параметров предлагаемый способ позволяет получать сплошное качественное покрытие сразу после оплавления гранул основного стекла. Выход за указанные пределы (в ту или другую сторону) приводит к неравномерности распределения стеклогранулята, при оплавлении которого остаются в этих случаях небольшие участки незащищенного стеклом

металла, При этом скорость процессе остеклования резко замедляется из-за длительности натекания расплавленного стекла в эти участки.

В предлагаемом способе легкоплавкий наполнитель используется в качестве компонента, позволяющего осуществить указанный механизм остеклования, а достаточно широкие пределы осуществления условий способа позволят применять его с использованием оборудования, обеспечивающего непрерывный процесс остеклования внутренней поверхности металлических труб.

Формула изобретения Способ остекловывания внутренней поверхности металлических труб, включающий равномерное распределение

стеклогранулята по обрабатываемой поверхности вращающейся трубы, нагревание ее и оплавление стекла, отличающийся тем, что, с целью ускорения процесса, стек- логранулят предварительно смешивают в

соотношении (10:4) - (10:1) с легкоплавким наполнителем, температура начала плавления которого не менее чем на 50°С ниже соответствующей температуры стеклогранулята, а размер гранул в два и более раз

меньше и вращение трубы осуществляют со скоростью 4-30 об/мин.

Авторы

Даты

1991-07-30—Публикация

1988-05-05—Подача