Изобретение относится к технике мокрой очистки газов от взвешенных в них частиц и может быть использовано в химической, химико-фармацевтической и пищевой промышленности, преимущественно для улавливания высокодисперсных плохо смачиваемых пылей с высоким коэффициентом флотации.

Целью изобретения является повышение степени очистки газа от плохо смачиваемых высокодисперсных пылей.

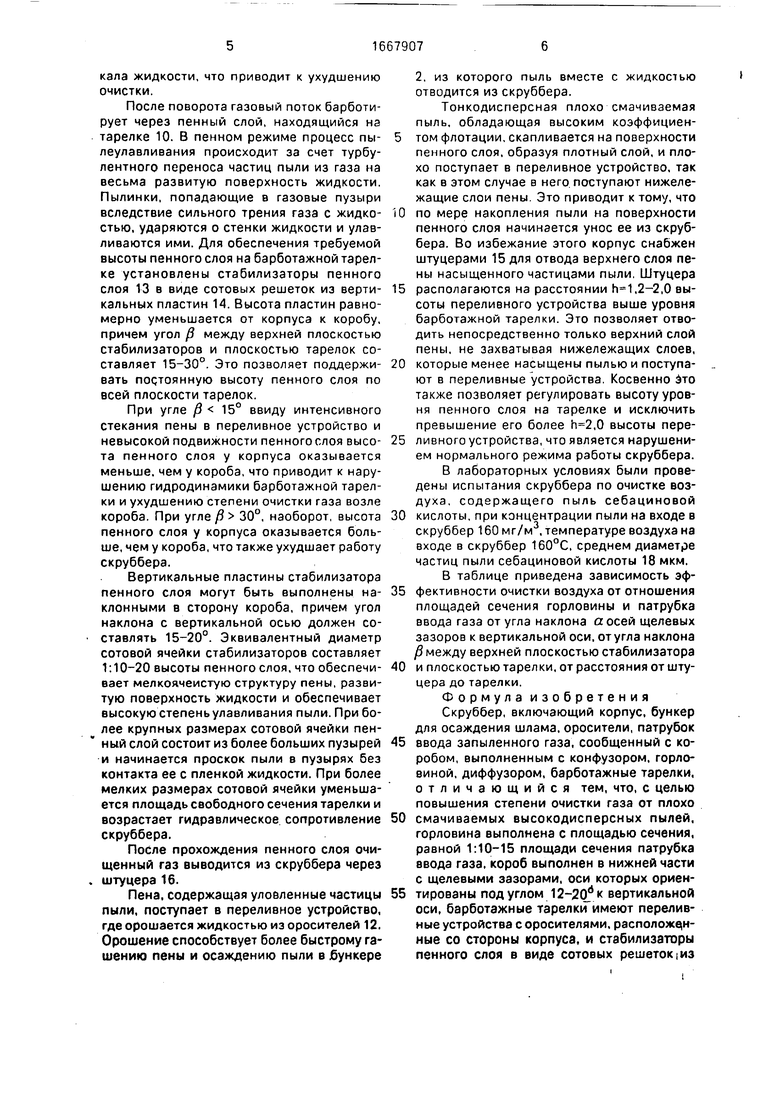

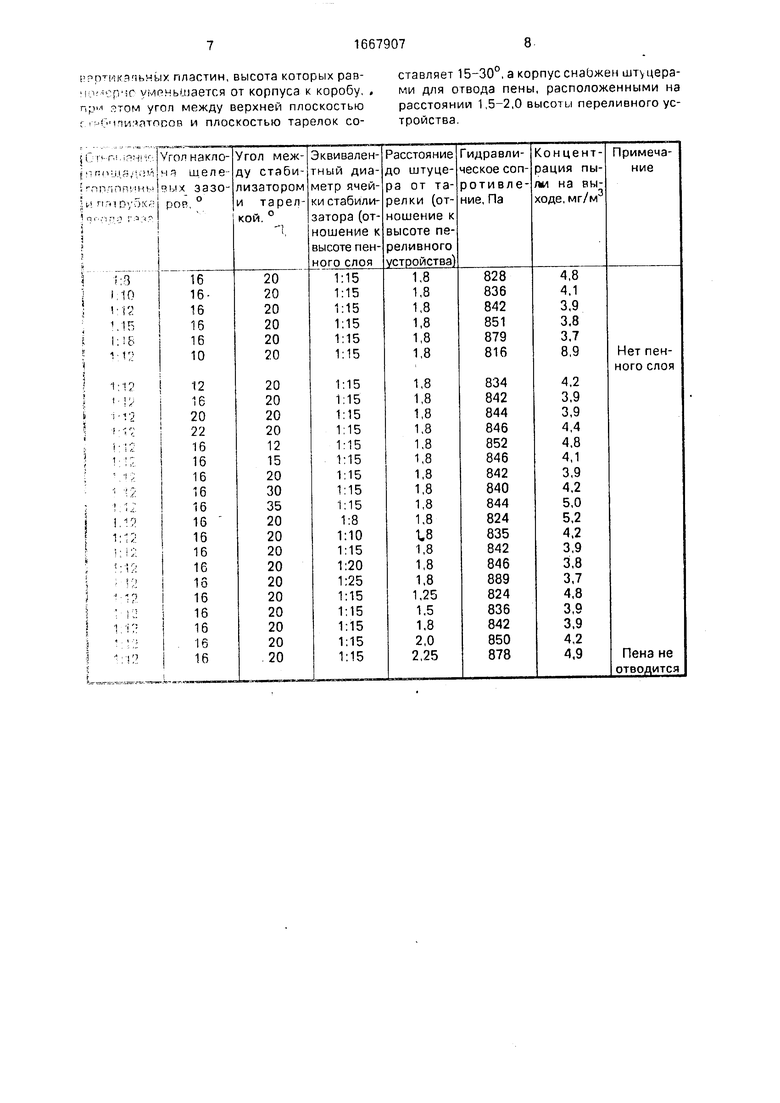

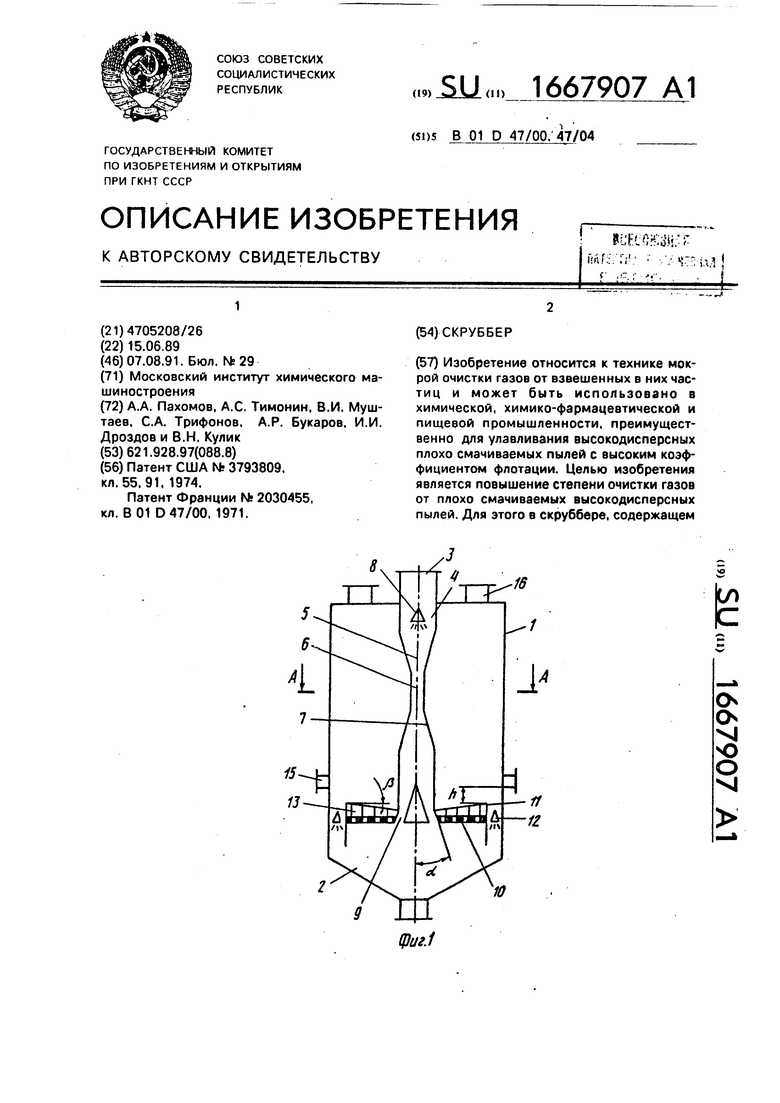

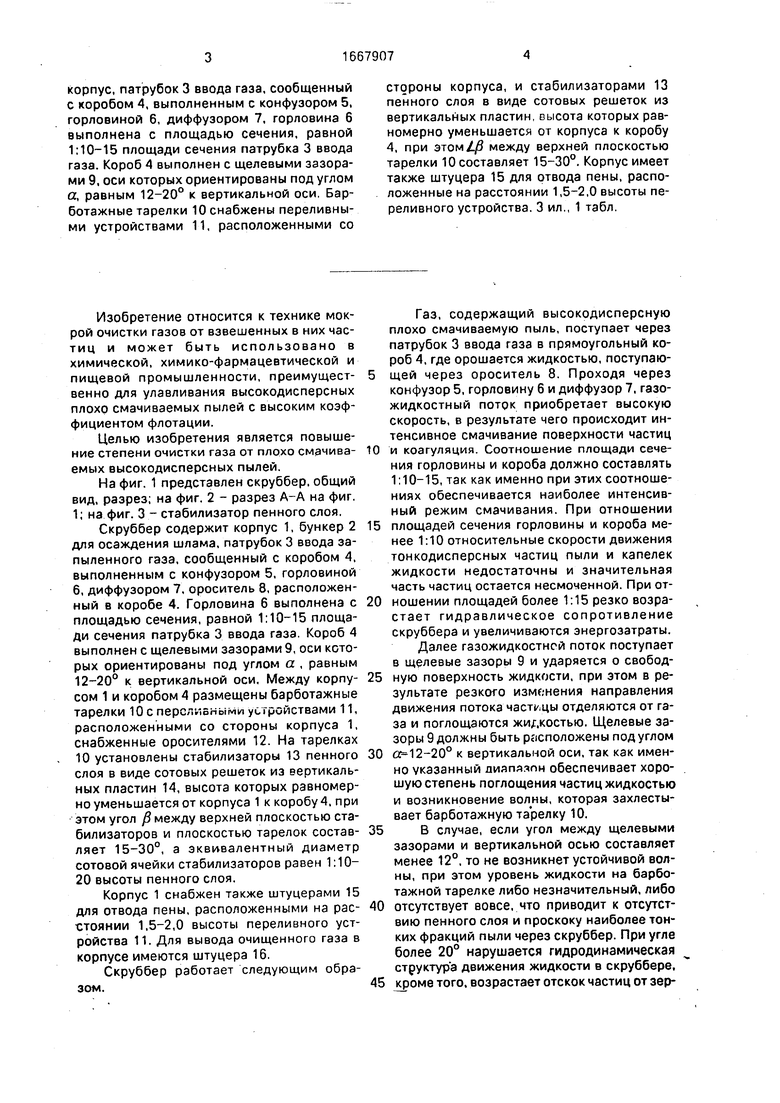

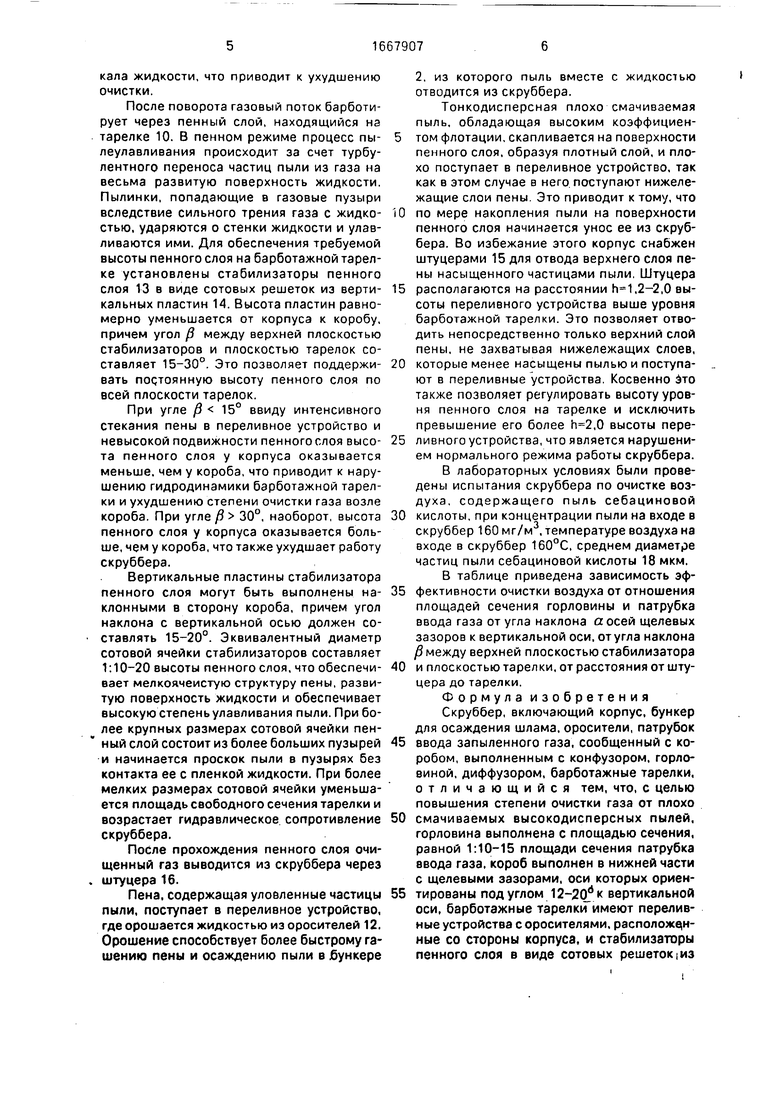

На фиг. 1 представлен скруббер, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - стабилизатор пенного слоя.

Скруббер содержит корпус 1, бункер 2 для осаждения шлама, патрубок 3 ввода запыленного газа, сообщенный с коробом 4, выполненным с конфузором 5, горловиной 6, диффузором 7, ороситель 8, расположенный в коробе 4. Горловина 6 выполнена с площадью сечения, равной 1:10-15 площади сечения патрубка 3 ввода газа. Короб 4 выполнен с щелевыми зазорами 9, оси которых ориентированы под углом а , равным 12-20° к вертикальной оси. Между корпусом 1 и коробом 4 размещены барботажные тарелки 10 с переливными устройствами 11, расположенными со стороны корпуса 1, снабженные оросителями 12. На тарелках 10 установлены стабилизаторы 13 пенного слоя в виде сотовых решеток из вертикальных пластин 14, высота которых равномерно уменьшается от корпуса 1 к коробу 4.при этом угол / между верхней плоскостью стабилизаторов и плоскостью тарелок составляет 15-30°, а эквивалентный диаметр сотовой ячейки стабилизаторов равен 1:10- 20 высоты пенного слоя.

Корпус 1 снабжен также штуцерами 15 для отвода пены, расположенными на расстоянии 1,5-2,0 высоты переливного устройства 11. Для вывода очищенного газа в корпусе имеются штуцера 16.

Скруббер работает следующим образом.

Газ, содержащий высокодисперсную плохо смачиваемую пыль, поступает через патрубок 3 ввода газа в прямоугольный короб 4, где орошается жидкостью, поступающей через ороситель 8. Проходя через конфузор 5, горловину 6 и диффузор 7, газожидкостный поток приобретает высокую скорость, в результате чего происходит интенсивное смачивание поверхности частиц

и коагуляция. Соотношение площади сечения горловины и короба должно составлять 1:10-15, так как именно при этих соотношениях обеспечивается наиболее интенсивный режим смачивания. При отношении

площадей сечения горловины и короба менее 1:10 относительные скорости движения тонкодисперсных частиц пыли и капелек жидкости недостаточны и значительная часть частиц остается несмоченной. При отношении площадей более 1:15 резко возрастает гидравлическое сопротивление скруббера и увеличиваются энергозатраты. Далее газожидкостной поток поступает в щелевые зазоры 9 и ударяется о свободную поверхность жидкости, при этом в результате резкого изменения направления движения потока частицы отделяются от газа и поглощаются жидкостью. Щелевые зазоры 9 должны быть расположены под углом

Of 12-20° к вертикальной оси, так как именно указанный диапазон обеспечивает хорошую степень поглощения частиц жидкостью и возникновение волны, которая захлестывает барботажную тарелку 10.

В случае, если угол между щелевыми зазорами и вертикальной осью составляет менее 12°, то не возникнет устойчивой волны, при этом уровень жидкости на барбо- тажной тарелке либо незначительный, либо

отсутствует вовсе, что приводит к отсутствию пенного слоя и проскоку наиболее тонких фракций пыли через скруббер. При угле более 20° нарушается гидродинамическая структура движения жидкости в скруббере,

кроме того, возрастает отскок частиц от зеркала жидкости, что приводит к ухудшению очистки.

После поворота газовый поток барботи- рует через пенный слой, находящийся на тарелке 10. В пенном режиме процесс пылеулавливания происходит за счет турбулентного переноса частиц пыли из газа на весьма развитую поверхность жидкости. Пылинки, попадающие в газовые пузыри вследствие сильного трения газа с жидкостью, ударяются о стенки жидкости и улавливаются ими. Для обеспечения требуемой высоты пенного слоя на барботажной тарелке установлены стабилизаторы пенного слоя 13 в виде сотовых решеток из вертикальных пластин 14. Высота пластин равномерно уменьшается от корпуса к коробу, причем угол ft между верхней плоскостью стабилизаторов и плоскостью тарелок составляет 15-30°. Это позволяет поддерживать постоянную высоту пенного слоя по всей плоскости тарелок.

При угле /3 15° ввиду интенсивного стекания пены в переливное устройство и невысокой подвижности пенного слоя высота пенного слоя у корпуса оказывается меньше, чем у короба, что приводит к нарушению гидродинамики барботажной тарелки и ухудшению степени очистки газа возле короба. При угле ft 30°, наоборот, высота пенного слоя у корпуса оказывается больше, чем у короба, что также ухудшает работу скруббера.

Вертикальные пластины стабилизатора пенного слоя могут быть выполнены наклонными в сторону короба, причем угол наклона с вертикальной осью должен составлять 15-20°. Эквивалентный диаметр сотовой ячейки стабилизаторов составляет 1:10-20 высоты пенного слоя, что обеспечивает мелкоячеистую структуру пены, развитую поверхность жидкости и обеспечивает высокую степень улавливания пыли. При более крупных размерах сотовой ячейки пенный слой состоит из более больших пузырей и начинается проскок пыли в пузырях без контакта ее с пленкой жидкости. При более мелких размерах сотовой ячейки уменьшается площадь свободного сечения тарелки и возрастает гидравлическое сопротивление скруббера.

После прохождения пенного слоя очищенный газ выводится из скруббера через штуцера 16.

Пена, содержащая уловленные частицы пыли, поступает в переливное устройство, где орошается жидкостью из оросителей 12. Орошение способствует более быстрому гашению пены и осаждению пыли в бункере

2. из которого пыль вместе с жидкостью отводится из скруббера.

Тонкодисперсная плохо смачиваемая пыль, обладающая высоким коэффициентом флотации, скапливается на поверхности пенного слоя, образуя плотный слой, и плохо поступает в переливное устройство, так как в этом случае в него поступают нижележащие слои пены. Это приводит к тому, что

по мере накопления пыли на поверхности пенного слоя начинается унос ее из скруббера. Во избежание этого корпус снабжен штуцерами 15 для отвода верхнего слоя пены насыщенного частицами пыли, Штуцера

располагаются на расстоянии ,2-2,0 высоты переливного устройства выше уровня барботажной тарелки. Это позволяет отводить непосредственно только верхний слой пены, не захватывая нижележащих слоев,

которые менее насыщены пылью и поступают в переливные устройства. Косвенно это также позволяет регулировать высоту уровня пенного слоя на тарелке и исключить превышение его более ,0 высоты переливного устройства, что является нарушением нормального режима работы скруббера. В лабораторных условиях были проведены испытания скруббера по очистке воздуха, содержащего пыль себациновой

кислоты, при концентрации пыли на входе в

скруббер 160 мг/м , температуре воздуха на

входе в скруббер 160°С. среднем диаметре

частиц пыли себациновой кислоты 18 мкм.

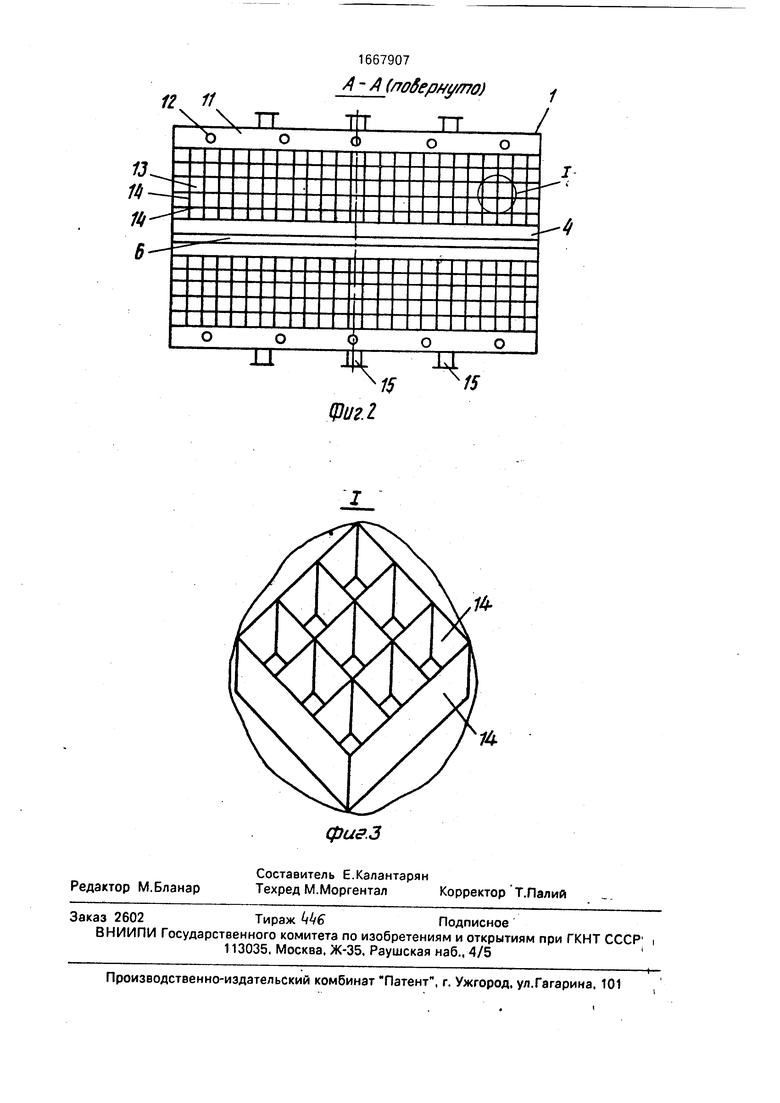

В таблице приведена зависимость эффективности очистки воздуха от отношения площадей сечения горловины и патрубка ввода газа от угла наклона а осей щелевых зазоров к вертикальной оси, от угла наклона /3 между верхней плоскостью стабилизатора

и плоскостью тарелки, от расстояния от штуцера до тарелки.

Формула изобретения Скруббер, включающий корпус, бункер для осаждения шлама, оросители, патрубок

ввода запыленного газа, сообщенный с коробом, выполненным с конфузором, горловиной, диффузором, барботажные тарелки, отличающийся тем, что, с целью повышения степени очистки газа от плохо

смачиваемых высокодисперсных пылей, горловина выполнена с площадью сечения, равной 1:10-15 площади сечения патрубка ввода газа, короб выполнен в нижней части с щелевыми зазорами, оси которых ориентированы под углом 12-20 к вертикальной оси, барботажные тарелки имеют переливные устройства с оросителями, расположе,н- ные со стороны корпуса, и стабилизаторы пенного слоя в виде сотовых решеток i из

s ГГМКЯЧЬЧЫУ пластин, высота которых рав1 Y ir умрчымается от корпуса к коробу

прч том угол между верхней плоскостью

- 1пи атпсов и плоскостью тарелок составляет 15-30°, а корпус снаЬжен штуцерами для отвода пены, расположенными на расстоянии 1 5-2,0 высоты переливного устройства

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1975 |

|

SU578989A1 |

| ГИДРОДИНАМИЧЕСКИЙ ПЫЛЕГАЗОУЛОВИТЕЛЬ | 2008 |

|

RU2377050C1 |

| СКРУББЕР ВЕНТУРИ | 2013 |

|

RU2541019C1 |

| Пенный аппарат | 1982 |

|

SU1082462A1 |

| СКРУББЕР ВЕНТУРИ | 2015 |

|

RU2568700C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2017 |

|

RU2668898C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

Изобретение относится к технике мокрой очистки газов от взвешенных в них частиц и может быть использовано в химической, химико-фармацевтической и пищевой промышленности, преимущественно, для улавливания высокодисперсных плохо смачиваемых пылей с высоким коэффициентом флотации. Целью изобретения является повышение степени очистки газов от плохо смачиваемых высокодисперсных пылей. Для этого в скруббере, содержащем корпус, патрубок 3 ввода газа, сообщенный с коробом 4, выполненным с конфузором 5, горловиной 6, диффузором 7, горловина 6 выполнена с площадью сечения, равной 1:10 - 15 площади сечения патрубка 3 ввода газа. Короб 4 выполнен с щелевыми зазорами 9, оси которых ориентированы под углом α, равным 12 - 20° к вертикальной оси. Барботажные тарелки 10 снабжены переливными устройствами 11, расположенными со стороны корпуса, и стабилизаторами пенного слоя 13 в виде сотовых решеток из вертикальных пластин, высота которых равномерно уменьшается от корпуса к коробу 4, при этом угол β между верхней плоскостью тарелки 10 составляет 15 - 30°. Корпус имеет также штуцера 15 для отвода пены, расположенные на расстоянии 1,5 - 2,0 высоты переливного устройства. 3 ил., 1 табл.

| I I, г (| f {I г:м iif1, и I иЧРЧЦь i-i п 1 0 )г

InI tj t

f 3

i 10 1 IS 1 5 b

1 fn

f 1f

ч ч тт

А - А (лоберну/ло)

Л

фиг. 2

/

15

15

| Патент США № 3793809 | |||

| кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И СЫРЬЕВЫХ ОТХОДОВ | 1992 |

|

RU2030455C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-15—Подача