Изобретение относится к очистке деталей и может быть использовано в оптическом производстве для межоперационной очистки одновременно двух поверхностей оптических деталей типа линз.

Цель изобретения - повышение производительности и качества очистки детали типа линзы путем обеспечения одновременной очистки их обеих рабочих поверхностей с одного установа. .

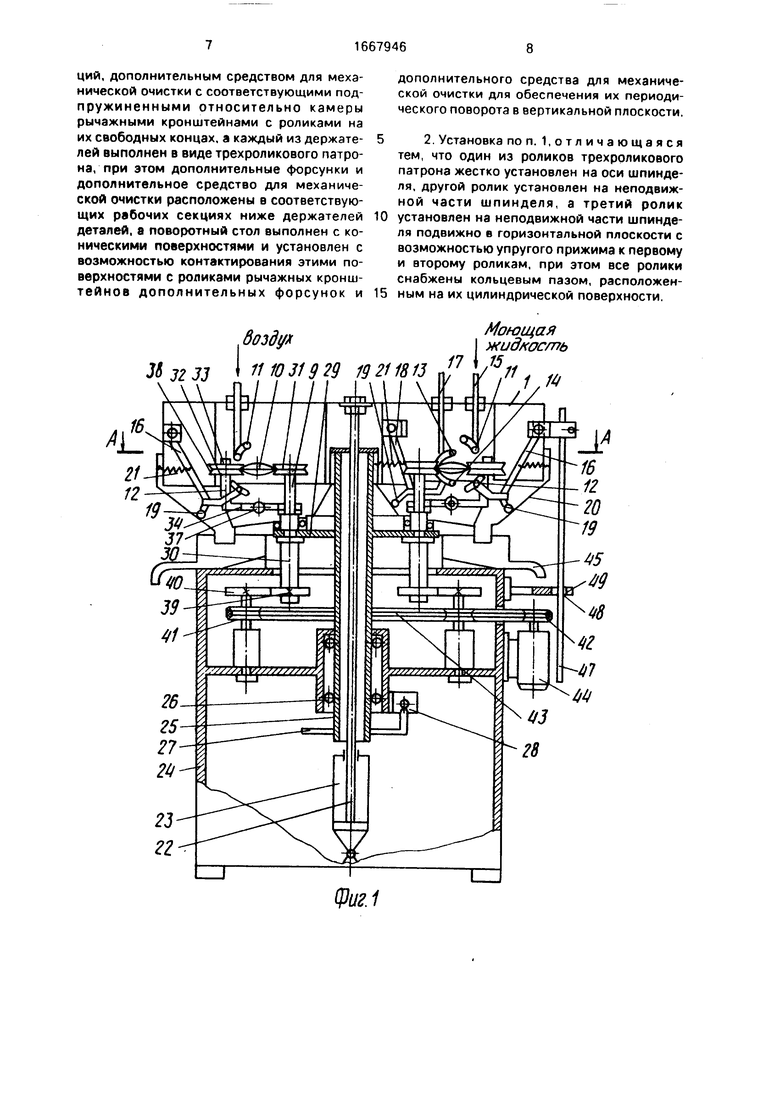

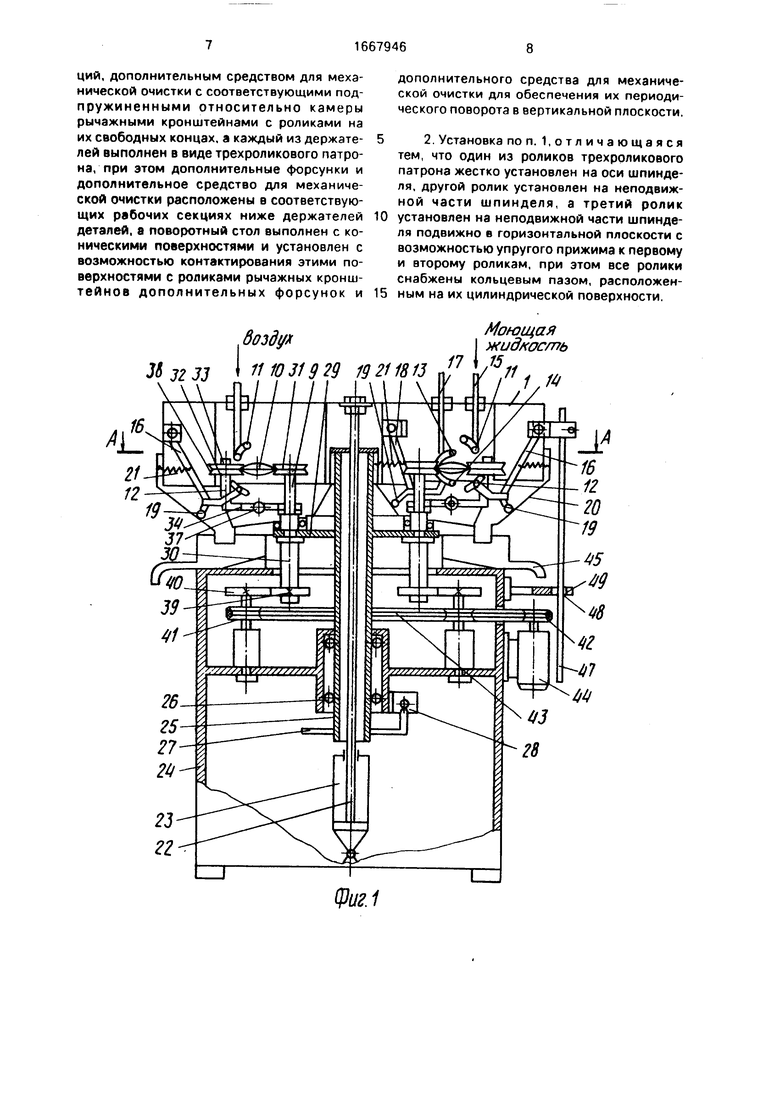

На фиг. 1 показана фронтальная установка, вертикальный разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Установка для очистки оптических деталей содержит вертикальную цилиндрическую камеру 1, разделенную радиальными перегородками 2 на загрузочно-разгрузоч- ную секцию 3, моечную секцию 4. ополаскивающую секцию 5 и сушильную секцию 6.

Загрузочно-разгрузочная секция выделена из камеры и ограничена снизу перегородкой 7 с окном 8, конфигурация которого позволяет осуществлять осевые возвратно- поступательные перемещения камеры 1, не задевая трехроликовый патрон 9 с очищаемой деталью 10, находящийся в позиции загрузки.В секциях 4-6 размещены форсунки 11 и 12 для подачи моющих агенО Os

J

2

О

тов и воздуха, моечная секция 4 снабжена также приспособлениями 13 и 14 механической очистки, рабочая поверхность которых соответствует поверхностям очищаемой детали 10. Форсунки 11, закрепленные на кронштейнах 15 к верхнему торцу камеры 1, используются для подачи моющих агентов и воздуха на верхнюю рабочую поверхность очищаемой детали 10. Дополнительные форсунки 12, закрепленные на пружинно- рычажных кронштейнах 16 к цилиндрической поверхности камеры 1, используются для подачи моющих агентов и воздуха на нижнюю рабочую, поверхность очищаемой детали 10 (имеются в секциях 4-6). Приспособление для механической очистки 13, закрепленное на кронштейне 17 к торцовой поверхности камеры 1, используются для механической очистки верхней рабочей поверхности очищаемой детали 10. Дополнительное приспособление 14 для механической очистки, закрепленное на пружинно-рычажном кронштейне 18 к цилиндрической поверхности камеры 1, используется для механической очистки нижней рабочей поверхности. На пружинно-рычажных кронштейнах 16 и 18 закреплен вращающийся ролик 19, имеющий возможность перемещаться по конической поверхности таза 20, и установлены пружины 21, притягивающие кронштейны 16 и 18 к стенке камеры 1. Камера 1 жестко прикреплена к штоку 22 пневмоцилиндра 23. Пневмоцилиндр 23 прикреплен к основанию 24. Шток 22 расположен в полом валу 25, закрепленном с возможностью вращения в опорах 26 основания 24. В нижней части полого вала 25 имеется делительный диск 27, входящий в зацепление с шаговым механизмом 28. К верхней части полого вала 25, над основанием 24 жестко прикреплен стол 29 со шпинделями 30. В каждой из секций 3-6 установлено по одному шпинделю 30 для установки очищаемых деталей 10. Каждый из шпинделей 30 снабжен трехро- ликовым патроном 9, состоящим из приводного ролика 31. жестко закрепленного на вращающейся части шпинделя 30, опорного ролика 32, вращающегося на оси 33, жестко закрепленной при помощи кронштейна 34 к неподвижной части шпинделя 30, и поджимного ролика35, размещенного на кронштейне 36, закрепленном с возможностью поворота на неподвижной части шпинделя

30.Этот кронштейн 36 с поджимным роликом 35 притягивается пружиной 37 к приводному 31 и опорному 32 роликам. Ролики

31,32, 35 имеют канавку 38 для удержания детали 10 от перемещения в вертикальном направлении. Вращающиеся части шпинделей 30 секций 3-6 связаны при помощи фрикционных дисков 39 и 40, шкивов 41. 42 и ремня 43 с электроприводом 44. К столу 29 жестко прикреплен таз 20 со сливными патрубками 45 и перегородками 46, разделяющими полость таза 20 на объемы, соответствующие секциям 3-6. На боковой внешней поверхности камеры 1 жестко закреплен стержень 47, проходящий через от0 верстие 48 направляющей втулки 49, расположенной на наружной боковой поверхности основания 24.

Установка для очистки оптических деталей работает следующим образом.

5 Управление установкой осуществляется от пульта (не показан). Деталь устанавливают в канавках 38 роликов 31. 32, 35 трехро- ликового патрона 9, при этом обеспечивается силовое замыкание детали

0 10 с помощью подпружиненного ролика 35. Затем включают пневмоцилиндр 23, поднимающий при помощи штока 22 вертикальную цилиндрическую камеру 1. При этом деталь 10 проходит в окно 8 перегородки 7.

5После подьема камеры 1 в верхнее положение, включают механизм 28, поворачивающий на 90° при помощи делительного диска 27 в опорах 26 полый вал 25. Вместе с полым валом 25 поворачивается стол 29 со

0 шпинделями 30 и тазом 20. При этом деталь 10 перемещается из загрузочно-разгрузоч- ной секции 3 в моющую секцию 4. После поворота стола 29 с деталью 10 выключают пневмоцилиндр 23, который при помощи

5 штока 22 опускает камеру 1, при этом приспособление механической очистки 13 входит в контакт своей рабочей частью с очищаемой верхней поверхностью детали 10, ролики 19, перемещаясь по конусной

0 поверхности таза 20, перемещают кронштейны 16 и 18 с форсункой 12 для подачи моющего агента и приспособлением механической очистки 14 до его контакта своей рабочей поверхностью с нижней поверхностью очищаемой детали 10.

5 Включают подачу моющей жидкости и через форсунки 11 и 12 подают ее в моющую секцию. Одновременно с подачей моющей жидкости включается и электропривод 44, который приводит во вращение шпинделя

0 20, установленные в секциях 4-6. Передача вращения от электропривода к шпинделям 30 осуществляется через шкивы 41 и 42, ремень 43, фрикционные диски 39 и 40. После включения электропривода 44 враще5 ния детали 10 форсунки 11 и 12, расположенные сверху и снизу, подают моющий агент одновременно на две очищаемые поверхности детали 10, а рабочие поверхности 13 и 14 приспособления механической очистки одновременно сверху и снизу воздействуют на очищаемую деталь. Одновременно с очисткой детали 10 в моющей секции в разгрузочно-загрузочной секции 3 в трехроликовый патрон 9 устанавливают деталь 10.

После того, как в моющей секции 4 деталь 10 подвергалась очистке с помощью струй жидкости и механического воздействия, выключают одновременно вращение детали 10 и подачу моющей жидкости. Включают пневмоцилиндр 23, который поднимает камеру 1, при этом в моечной секции 4, форсунки 12 и рабочая поверхность 14 приспособления механической очистки выходит из-под рабочей поверхности очищаемой детали в положение, при котором возможен поворот стола. После подьема камеры 1 включают механизм 28, поворачивающий стол 37 вместе с деталями 10 на 90°. Из разгрузочно-загруэочной секции 3 деталь 10 перемещается в моющую секцию 4, из моющей секции 4 - в ополаскивающую секцию 5. После поворота стола 29 выключают пневмоцилиндр 23, который опускает камеру 1. Затем включают подачу моющей и ополаскивающей жидкости и через форсунки 11 и 12 подают ее в секции 4 и 5. Одновременно включают электропривод 44 вращения шпинделей 30 в секциях 4-6. В разгрузочно-загрузочной секции 3 устанавливают деталь 10.

После окончания очистки деталей 10 в моющей секции 4 и ополаскивания, в ополо- с киваю щей секции 5 путем одновременной подачи моющего агента и ополаскивающей жидкости сверху и снизу через форсунки 11 и 12 выключают подачу моющей и ополаскивающей жидкостей, вращение деталей 10. Затем,включая пневмоцилиндр 2 поднимают камеру 1. После подьема камеры 1 включением механизма 28 поворачивают на 90° стол 29 вместе с деталями 10. Из ополаскивающей секции 5 деталь 10 поступает в сушильную секцию б, из моющей секции 4 деталь 10 поступает в ополаскивающую секцию 5, из разгрузочно-загрузочной секции 3 деталь 10 поступает в моющую секцию 4. После поворота стола 29 включают пневмоцилиндр 21, который опускает камеру 1. Затем включают подачу моющей и ополаскивающей жидкостей в секции 4 и 5 и горячего воздуха в секцию 6. Одновременно включают электропривод 44 вращения шпинделей 30 в секциях 4-6. Неочищенную деталь 10 устанавливают в трехроликовый патрон 9.

После окончания очистки деталей 10 в секциях 4 и 5 и сушки в секции 6 выключают подачу жидкостей, воздуха и вращение деталей 10. Включают пневмоцилиндр 21, который поднимает камеру 1. Включая механизм 28 .поворачивают стол 29 на 90°. В результате этого деталь 10 из рэзгрузочно- 5 загрузочной секции 3 поступает в моющую секцию 4, из моющей секции 4 - в ополаскивающую секцию 5, из ополаскивающей секции 5 - в сушильную секцию 6, из сушильной секции 6 в разгрузочно-загрузочную секцию

10 3. После поворота стола 29 включают пневмоцилиндр 23, который опускает камеру 1. Очищенную деталь 10 извлекают из трехро- ликового патрона 30, а на ее место устанав- ливают неочищенную деталь 10 и

15 повторяют цикл. Вертикальную цилиндрическую камеру 1 удерживает от поворота совместно с полым валом 25 стержень 47, имеющий возможность перемещения в направляющей втулке 49. В результате комби0 нированного воздействия струй моющей, ополаскивающей жидкостей и рабочей поверхности щетки на очищаемые поверхности оптической детали проводится их очистка.

5Использование данной установки для

межоперационной очистки оптических деталей позволяет повысить качество и произ- водительность очистки поверхностей сферических, плоских и асферических дета0 лей по сравнению с прототипом примерно в два раза, так как размещение деталей между вращающимися роликами позволило открыть доступ моющему агенту одновременно к обеим поверхностям очи5 щаемой детали, осуществлять очистку обеих поверхностей за один установ, и устранить осаждение на ранее очищенной поверхности части загрязнений, удаляемых со второй рабочей поверхности детали.

0Формула изобретения

1. Установка для очистки деталей, содержащая вертикальную цилиндрическую камеру с радиальными перегородками для разделения камеры на рабочие секции, вы5 полненную с возможностью осевого возвратно-поступательного перемещения, установленный на оси поворотный стол с держателями деталей по числу рабочих секций, установленными на соответствующих

0 шпинделях, имеющих неподвижные части, и выполненными с возможностью автономного вращения, расположенные в рабочих секциях форсунки для подачи агентов на верхние поверхности деталей, установлен5 ное в одной из рабочих секций средство для механической очистки верхней поверхности деталей, отличающаяся тем. что, с целью повышения производительности и качества очистки, она снабжена дополнительными форсунками по числу рабочих секций, дополнительным средством для механической очистки с соответствующими подпружиненными относительно камеры рычажными кронштейнами с роликами на их свободных концах, а каждый из держателей выполнен в виде трехроликового патрона, при этом дополнительные форсунки и дополнительное средство для механической очистки расположены в соответствующих рабочих секциях ниже держателей деталей, а поворотный стол выполнен с коническими поверхностями и установлен с возможностью контактирования этими поверхностями с роликами рычажных кронштейнов дополнительных форсунок и

5

дополнительного средства для механической очистки для обеспечения их периодического поворота в вертикальной плоскости.

2. Установка по п. 1,отличающаяся тем, что один из роликов трехроликового патрона жестко установлен на оси шпинделя, другой ролик установлен на неподвижной части шпинделя, а третий ролик установлен на неподвижной части шпинделя подвижно в горизонтальной плоскости с возможностью упругого прижима к первому и второму роликам, при этом все ролики снабжены кольцевым пазом, расположенным на их цилиндрической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1986 |

|

SU1414477A1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| Моечная машина для очистки деталей | 1976 |

|

SU659211A1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| ПОЛУАВТОМАТИЧЕСКИЙ КОМПЛЕКС ДЛЯ МОЙКИ СТЕКЛЯННЫХ БУТЫЛОК | 2009 |

|

RU2406687C1 |

| МАШИНА ДЛЯ МОЙКИ ПЕНИЦИЛЛИНОВЫХ И ДРУГИХ ФЛАКОНОВ | 1951 |

|

SU103894A1 |

| РОТАЦИОННЫЙ ТАБЛЕТОЧНЫЙ ПРЕСС И СПОСОБ ПРОМЫВКИ ТАКОГО ПРЕССА | 2001 |

|

RU2266822C2 |

| УСТАНОВКА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 2010 |

|

RU2435654C1 |

| Устройство для удаления полимерных покрытий с поверхности окрасочной оснастки | 2021 |

|

RU2780075C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ С ПОВЕРХНОСТИ БРИТВЕННЫХ ЛЕЗВИЙ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ С ПОВЕРХНОСТИ БРИТВЕННЫХ ЛЕЗВИЙ | 1991 |

|

RU2122901C1 |

Изобретение относится к очистке деталей и позволяет повысить производительность и качество очистки. Установка для очистки деталей содержит вертикальную цилиндрическую камеру, выполненную с возможностью осевого возвратно-поступательного перемещения, радиальные перегородки, жестко прикрепленные к стенкам камеры, для разделения камеры на рабочие секции. Каждая секция очистки снабжена форсунками для подачи жидкого рабочего агента или воздуха, а моечная секция снабжена приспособлением механической очистки, расположенным над очищаемыми деталями. Расположенный в камере поворотный стол имеет вращающиеся опоры для установки держателей деталей. Для очистки нижней рабочей поверхности деталей в установке каждый держатель выполнен в виде трехроликового патрона, ролики которого снабжены кольцевым пазом, каждая секция оснащена дополнительной форсункой, а моечная секция - дополнительным приспособлением механической очистки, расположенным ниже держателей деталей с возможностью поворота в вертикальной плоскости. 1 з.п. ф-лы, 3 ил.

Воздух

и я я i Wf# W

Риг.1

Моющая жидкость

П

Рие. 2

Б-б повернуто

Фиг.Ъ

| Установка для очистки деталей | 1986 |

|

SU1414477A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-08-07—Публикация

1989-10-02—Подача