1

(21)4682713/02 (22) 15.03.89 (46)07.08.91. Бюл. №29

(71)Московский авиационный технологический институт им К Э Циолковского

(72)В.М.Рыбаулин. Б.С Митин, А.М Тро- филькин и В В.Коптилкин

(53)621 7625(0888)

(56) Витязь П.А и др Состояние и перспективы развития технологии спекания порошковых материалов электрическим током. Обзорная информация. Сер. 53 3 29 - Минск. БелНИИ научно-технической информации. 1987.

Авторское свидетельство СССР №394164, кл. В 22 F 3/14 1973 (54) СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57) Изобретение относится к области порошковой металлургии. Целью является выравнивание плотности по сечению заготовки. В способе спекания изделий в электромагнитном поле пропускают электрический ток плотностью 2-10 А/мм через изделие с одновременным воздействием электромагнитным полем, перпендикулярным току спекания, вращающимся с частотой 300 - 5400 об/мин. Устройство для спекания изделий в электромагнитном поле содержит токопроводящие электроды-пуансоны немагнитную матрицу и магнитную отклоняющую систему, которая выполнена в виде статора трехфазного электродвигателя 2 с п ф-лы, 1 табл

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2018 |

|

RU2716489C2 |

| УСТРОЙСТВО для СПЕКАНИЯ И ПРИПЕКАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙФона a^iSiiEpiQB | 1973 |

|

SU394164A1 |

| Вентильный электропривод | 1990 |

|

SU1758788A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО ГОРЯЧЕГО ПРЕССОВАНИЯ КЕРМЕТОВ | 1992 |

|

RU2015849C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176620C2 |

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2131400C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2127229C1 |

Изобретение относится к области порошковой металлургии. Целью является выравнивание плотности по сечению заготовки. В способе спекания изделий в электромагнитном поле пропускают электрический ток плотностью 2 - 10 А/мм2 через изделие с одновременным воздействием электромагнитным полем, перпендикулярным току спекания, вращающимся с частотой 300 - 5400 об/мин. Устройство для спекания изделий в электромагнитном поле содержит токопроводящие электроды-пуансоны, немагнитную матрицу и магнитную отклоняющую систему, которая выполнена в виде статора трехфазного электродвигателя. 2 с.п. ф-лы, 1 табл.

Изобретение относится к порошковой металлургии и может быть использовано при получении изделий из металлических порошков

Наложение скрещенных электромагнитных полей, направленных перпендикулярно току проходящему через изделие в процессе спекания, позволяет частично выравнять плотность изделия по сечению. Это является следствием того что растягивание линий тока спекания в радиальном направлении происходит по-разному. В направлении магнитных силовых линий скрещивающихся переменных полей растягивание происходит слабее и сильнее в направлении, составляющем

угол 45° с направлением силовых линий скрещивающихся переменных полей. Тому же неравномерному распределению плотности способствует различное захолаживание прессовки о стенки матрицы

Целью изобретения является выравнивание плотности по сечению изделия.

При способе спекания изделий в магнитном поле, включающем пропускание электрического тока через изделие на ток спекания, плотность которого составляет 2- 10 А/мм2, воздействуют электромагнитным полем, перпендикулярным току спекания и вращающимся с частотой 300-5400 об/мин.

Устройство для спекания изделий в электромагнитном поле содержит токопроО

о со

о

со

00

водящие электроды-пуансоны, .магнитную матрицу, магнитную отклоняющую систему, создающую вращающееся электромагнитное поле, перпендикулярное току спекания, проходящему через прессовку, выполненную в виде статора трехфазного электродвигателя, имеющего не менее одной пары полюсов вращающегося поля.

При наложении вращающегося электромагнитного поля перпендикулярно току спекания происходит растягивание линий тока от оси прессовки к периферии. Тем самым компенсируется традиционное стягивание электрического тока к центру прессовки, обусловленное неравномерностью распределения плотности, возникающей в процессе прессования порошка.

Вращающееся электромагнитное поле (ЭМП), созданное статором асинхронного электродвигателя, перпендикулярное току спекания, способствует также компенсации пинч-эффекта, т.е. сдавливанию центральных областей прессовки однонаправленными токами. Кроме того, предложенные режимы обработки ЭМП обеспечивают теп- лоотвод в окружающую среду, т.е. захола- живание прессовки о стенки матрицы Таким образом, спекание изделий в магнитном поле по предложенному способу с и .- пользованием оптимальных режимов позволяет получать изделия с максимапьно возможной равномерностью распределения плотности.

Как показали эксперименты в случае если плотность тока спекания меньше предлагаемой величины, готовое изделие отличается низкой прочностью и высокой пористостью вследствие недостаточно сокого значения температуры спекания. В случае, если плотность тока спекания больше предлагаемой велшины, готовое изде лие имеет неисправимы брак структуры окисление межзеренных границ, перерасп ределение легирующих элементов, чрез мерный рост зерна.

В случае, если частота вращения ЭМП перпендикулярного току спекания, созданного статором электродвигателя, меньше предлагаемой величины, растягивание линий тока спекания к периферии прессовки происходит в недостаточной мере. Получен ное таким образом изделие отличается увеличением плотности в центре прессовки и разрыхлением по периферии. В случае, если частота вращения ЭМП. перпендикулярного току спекания, больше предлагаемый величины, растягивание линий тока спекания происходит в избыточной мере. На периферии прессовки образуется тонкий слой, характеризующийся наличием неисправимых дефектов микроструктуры: окисление межзеренных границ, рост зерна и т.д. Ближе к

центру прессовки образуется зона спеченного материала, отличающаяся низкой плотностью. При этом центр прессовки имеет дефекты микроструктуры, выражающиеся в непропекэнии хорошо спрессованного по0 рошка.

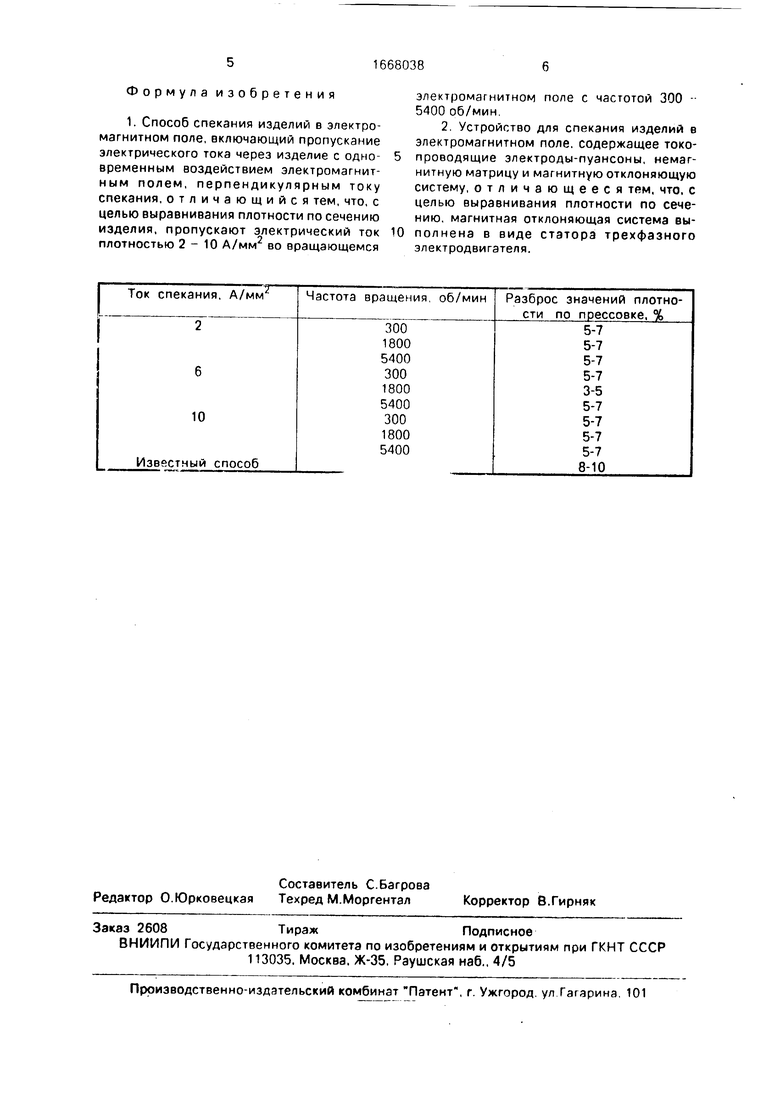

Пример Спекание изделий проводилось на установке электроимпульсного спекания Для экспериментов использовали железный порошок марки ПЖ1 (фракции

5 450 - 550 мкм), алюминиевый порошок марки АК-4 (фракции 30 - 50 мкм), порошок никеля марки ПМ (фракции 50 - 200 мкм) Изготовление прессовки осуществляли в пресс-формах с диаметром 10, 30 и 50 мм.

0 Матрицы изготавливались из силицирован- ного графита а пуансоны-электроды - из жаропрочного никелевого сплава ЖС6-У. Ток спекания подводился к электродам-пуансонам от трехфазного сварочного транс5 форматора с напряжением во вторичной обмотке 4 В и силой тока до 40 кА. Регулировка режимов спеканир проводилась тири- сторным управляющим блоком. Для создания вращающегося ЭМП использовал0 ся статор асинхронного двигателя марки 4А 100, имеющий восемь пар полюсов. Питание статора осуществлялось от тиристорно- го генератора мощностью 1 кВт и частотой 10 - 110 Гц. Регулирование частоты враще5 ния ЭМП, перпендикулярного току вращения спекания, осуществлялось изменением исла включенных пар полюсов и изменением частоты питающего напряжения.

Исследуемый порошок засыпали в

0 пр сс-форму. Осуществляли предварительную подпрессовку при давлении 350 - 450 кгс/мм . После этого включали питание стат ipaи ток спекания,плотность которого изменялась от 1 до 11 А/мм2. При этом каж5 дому значению тока спекания для каждого диаметра пресс-формы соответствовала различная частота вращения ЭМП (200 - 6000 ob/мин). Подобная серия экспериментов была проведена для каждого из исследу0 емых материалов. После нагрева прессовки током спекания давление прессования увеличивали до 1000 - 1500 кгс/см2. После это го прессовку извлекали из пресс-формы и на электроискровом станке вырезали

5 центральную и нижнюю краевую зоны. На вырезанных образцах методом гидростатического взвешивания определяли плотность.

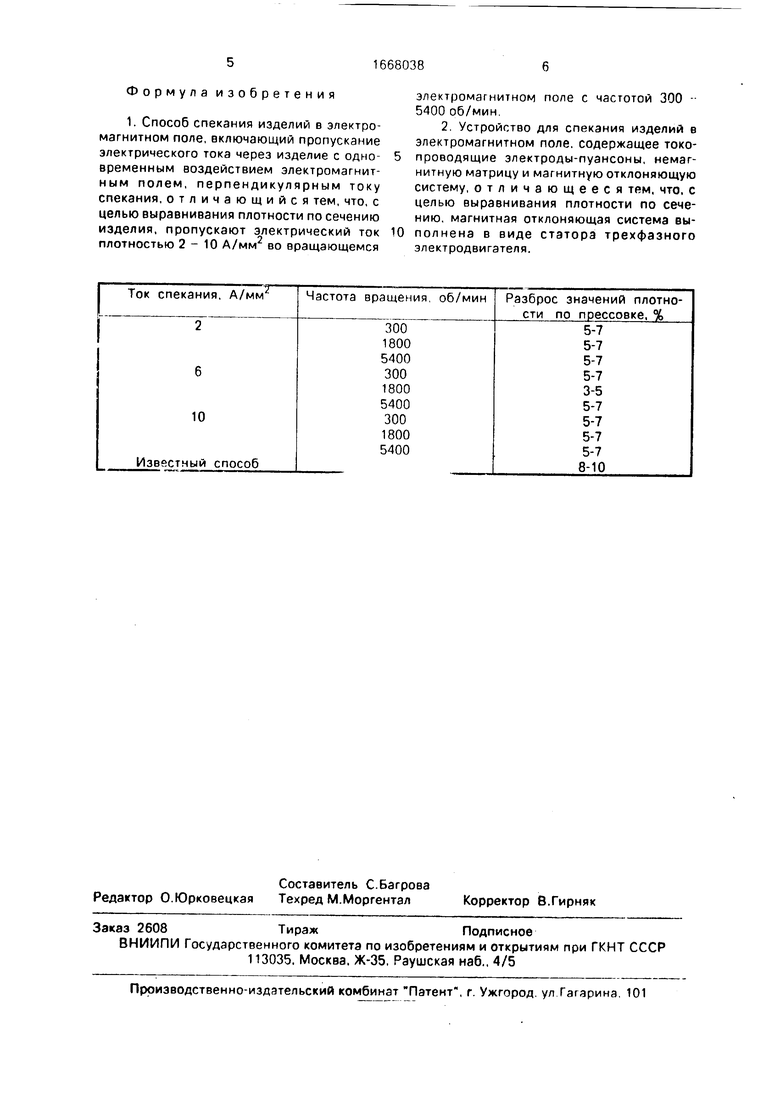

Результаты экспериментов представлены в таблице.

Формула изобретения

электромагнитном поле с частотой 300 - 5400 об/мин.

Авторы

Даты

1991-08-07—Публикация

1989-03-15—Подача