Изобретение относится к порошково металтгургии, в частности к устройствам для прессования крупногабаритных заготовок, преимущест.венно из углегра1фитовых порошковых материалов коксопековьк композиций.

Целью изобретения является расширение технологичесх их возможностей за счет прессования крупногабаритных заготовбк не только из сыпучих (металлических) порошков, но и более вязких композиций углеграфитовых материалов, и повьш1ение равномерности распределения плотности за счет устранения остаточных напряжений внутри частиц, снижения степени их коагуляции и создания возможности приложения дополнительных вибрационньрс усилий, НсШравленных перпендикулярно оси вращения матрицы.

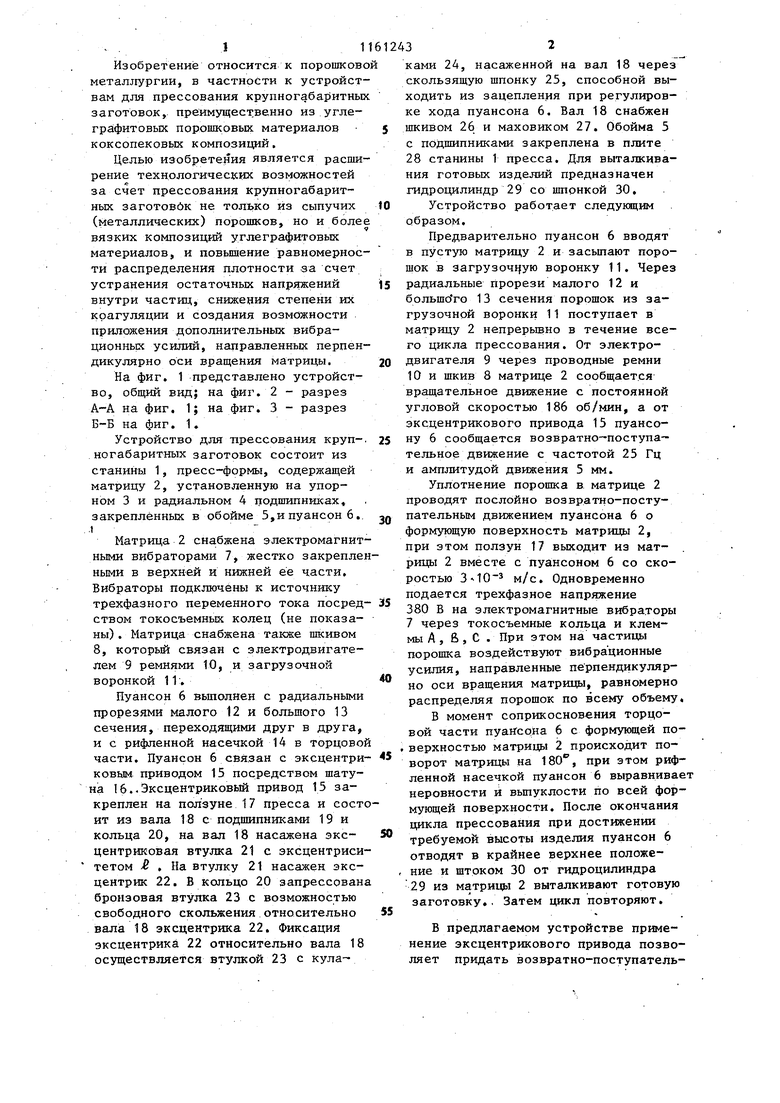

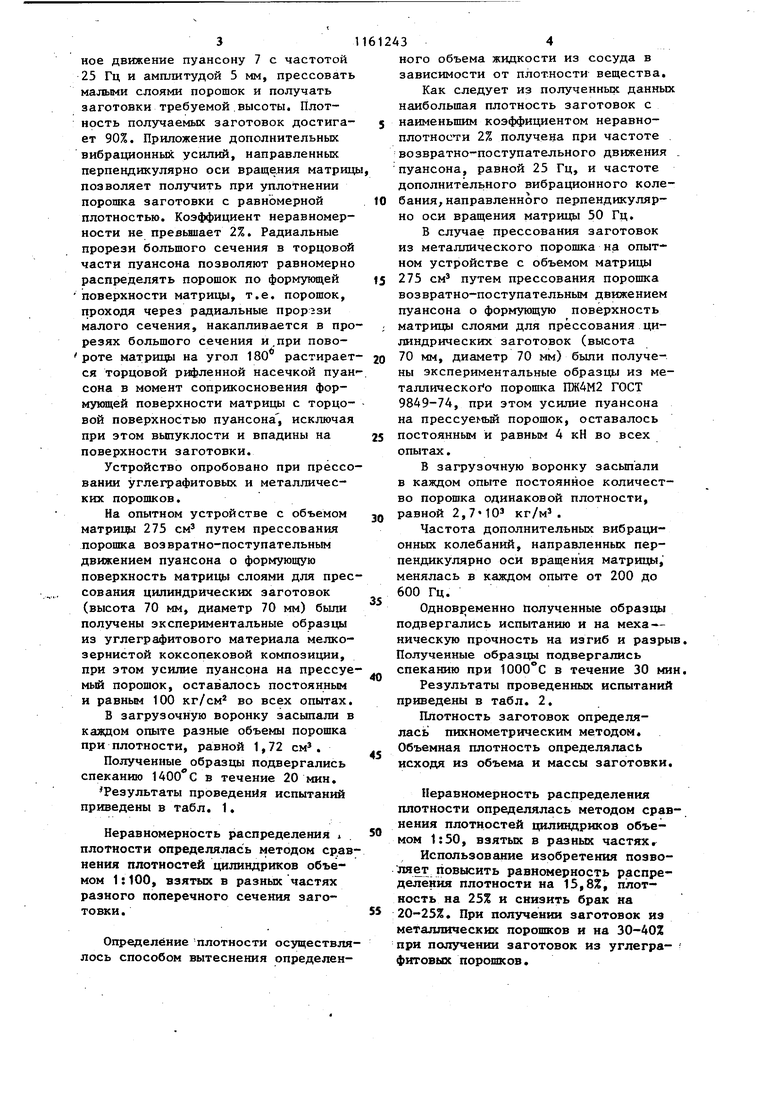

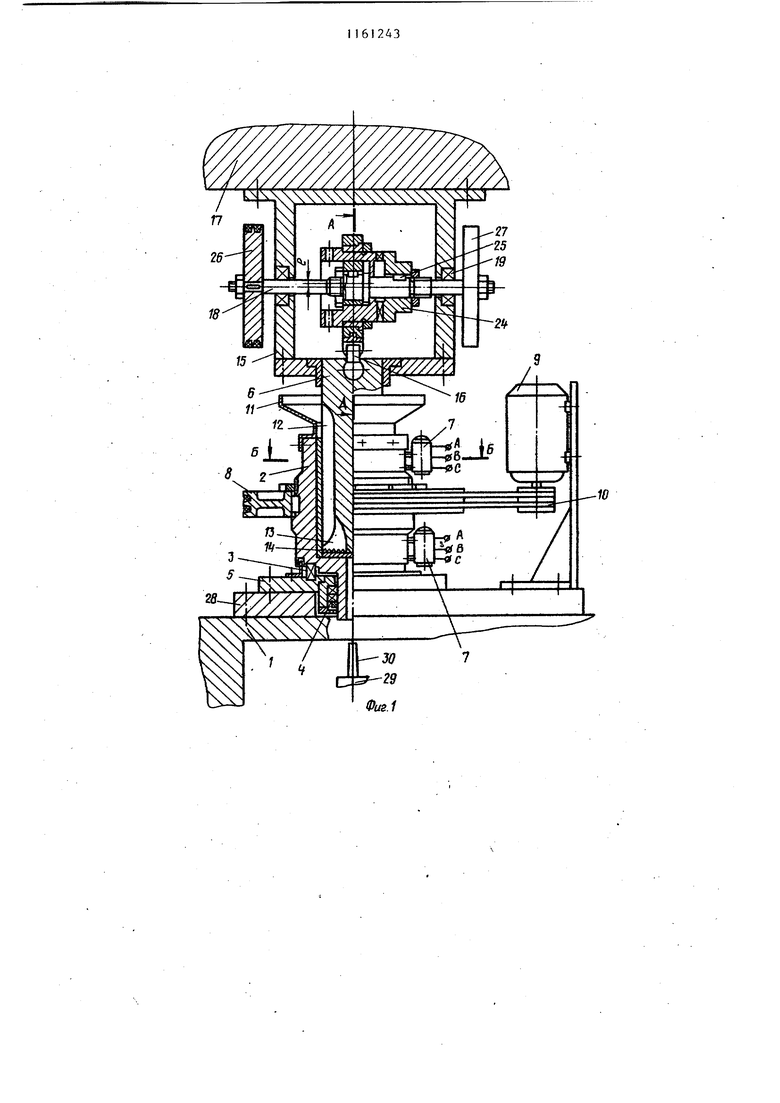

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для Т1рессования круп-. ногабаритных заготовок состоит из станины 1, пресс-формы, содержащей матрицу 2, установленную на упорном 3 и радиальном 4 подшипниках, закреплённых в обойме 5,и пуансон 6..

Матрица 2 сна.бжена электромагнитными вибраторами 7, жестко закрепленными в верхней и нижней ее части. Вибраторы подключены к источнику трехфазного переменного тока посредством токосъемньЕс колец (не показаны) . Матрица снабжена также шкивом 8, который связан с электродвигателем 9 ремнями 10, и загрузочной воронкой 11:.

Пуансон 6 вьшолнен с радиальными прорезями малого 12 и большого 13 сечения, переходящими друг в друга, и с рифленной насечкой 14 в торцовой части. Пуансон 6 связан с эксцентриковым приводом 15 посредством шатуна 16..Эксцентриковый привод 15 закреплен на ползуне 17 пресса и состоит из вала 18 с подшипниками 19 и кольца 20, на вал 18 насажена эксцентриковая втулка 21 с эксцентриситетом . На втулку 21 насажен эксцентрик 22. В кольцо 20 запрессована бронзовая втулка 23 с возможностью свободного скольжения относительно вала 18 эксцентрика 22. Фиксация эксцентрика 22 относительно вала 18 осуществляется втулкой 23 с кулаками 24, насаженной на вал 18 через скользящую шпонку 25, способной выходить из зацепления при регулировке хода пуансона 6. Вал 18 снабжен шкивом 26 и маховиком 27. Обойма 5 с подшипниками закреплена в плите

28станины 1 пресса. Для выталкивания готовых изделий предназначен гидроцилиндр 29 со шпонкой 30.

Устройство работает следукяцим образом.

Предварительно пуансон 6 вводят в пустую матрицу 2 и засыпают порошок в загрузоч1|ую воронку 11. Через радиальные Прорези малого 12 и большого 13 сечения порошок из загрузочной воронки 11 поступает в атрицу 2 непрерывно в течение всего цикла прессования. От электровигателя 9 через проводные ремни 10 и шкив 8 матрице 2 сообщается вращательное движение с постоянной гловой скоростью 186 об/мин, а от эксцентрикового привода 15 пуансону 6 сообщается возвратно-поступаельное движение с частотой 25 Гц амплитудой движения 5 мм.

Уплотнение порошка в матрице 2 проводят послойно возвратно-поступательным движением пуансона 6 о ормующую поверхность матрицы 2, ри этом ползун 17 выходит из матрицы 2 вместе с пуансоном 6 со скоостью м/с. Одновременно одается трехфазное напряжение 380 В на электромагнитные вибраторы 7 через токосъемные кольца и клеммы А , 6, С . При этом на частицы порошка воздействуют вибрационные усилия, направленные перпендикулярно оси вращения матриць, равномерно распределяя порошок по всему объему,

В момент соприкосновения торцовой части пуансона 6 с формукяцей поверхностью матрицы 2 происходит поворот матрицы па 180 , при этом рифленной насечкой пуансон 6 выравнивает неровности и вьшуклости по всей формующей поверхности. После окончания цикла прессования при достижении требуемой высоты изделия пуансон 6 отводят в крайнее верхнее положение и штоком 30 от гидроцилиндра

29из матрицы 2 выталкивают готовую заготовку,, Затем цикл повторяют.

В предлагаемом устройстве применение эксцентрикового привода позволяет придать возвратно-поступатель3ное движение пуансону 7 с частотой 25 Гц и амшштудой 5 мм, прессовать малыми слоями порошок и получать заготовки требуемой.высоты. Плотность получаемых заготовок достигает 90%. Приложение дополнительных вибрационных усилий, направленных перпендикулярно оси вращения матриц позволяет получить при уплотнении порошка заготовки с равномерной плотностью. Коэффициент неравномерности не превьшает 2%. Радиальные прорези большого сечения в торцовой части пуансона позволяют равномерно распределять порошок по формующей поверхности матрицы, т.е. порошок, проходя через радиальные прорззи малого сечения, накапливается в про резях большого сечения и.при повороте матрицы на угол 180 растирает ся торцовой рифленной насечкой пуан сона в момент соприкосновения формующей поверхности матрицы с торцовой поверхностью пуансона , исключая при этом вьшуклости и впадины на поверхности заготовки. Устройство опробовано при прессо вании углеграфитовых и металлических порошков. На опытном устройстве с объемом матрицы 275 см путем прессования порошка возвратно-поступательным движением пуансона о формующую поверхность матрицы слоями для прес сования цилиндрических заготовок (высота 70 мм, диаметр 70 мм) бьши получены экспериментальные образцы из углеграфитового материала мелкозернистой коксопековой композиции, при этом усилие пуансона на прессуе мый порошок, оставалось постоянным и равным 100 кг/см во всех опытах В загрузочную воронку засыпали в каждом опыте разные объемы порошка при плотности, равной 1,72 см. Полученные образцы подвергались спеканию в течение 20 мин, Результаты проведения испытаний приведены в табл. 1. Неравномерность распределения л плотности определялась методом срав нения плотностей цилиндриков объёмом 1:100, взятых в разных частях разного поперечного сечения заготовки . Определение плотности осуществля лось способом вытеснения определен34него объема жидкости из сосуда в зависимости от плотности вещества. Как следует из полученных данных наибольшая плотность заготовок с наименьшим коэффициентом неравно- плотности 2% получена при частоте . возвратно-поступательного движения . пуансона, равной 25 Гц, и частоте дополнительного вибрационного колебания, направленного перпендикулярно оси вращения матрицы 50 Гц. В случае прессования заготовок из металлического порошка на опытном устройстве с объемом матрицы 275 см путем прессования порошка возвратно-поступательным движением пуансона о формующую поверхность матрицы слоями для прессования цилиндрических заготовок (высота 70 мм, диаметр 70 мм) были получены экспериментальные образцы из металлического порошка ШК4М2 ГОСТ 9849-74, при этом усилие пуансона на прессуемый порошок, оставалось постоянным и равным 4 кН во всех опытах. В загрузочную воронку засыпали в каждом опыте постоянное количество порошка одинаковой плотности, равной 2,740 кг/м . Частота дополнительных вибрационных колебаний, направленных перпендикулярно оси вращения матрицы, менялась в каждом опыте от 200 до 600 Гц. Однов1)еменно Полученные образцы подвергались испытанию и на механическую прочность на изгиб и разрыв. Полученные образцы подвергались спеканию при в течение 30 мин. Результаты проведенных испытаний приведены в табл. 2. Плотность заготовок определялась пикнометрическим методом. Объемная плотность определялась исходя из объема и массы заготовки. Неравномерность распределения плотности определялась методом сравнения плотностей цилиндриков объемом 1:50, взятых в разных частях. Использование изобретения позволяет повысить равномерность распределения плотности на 15,8%, плотность на 25% и снизить брак на 20-25%, При получении заготовок из металлических порошков и на 30-40% при получении заготовок из углегра- фитовых порошков.

Описываемое устройство в отличие от известного позволяет прессовать не только сыпучие (металлические) 5 но и более вязкие композиционные углеграфитовые материалы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования крупногабаритных заготовок | 1985 |

|

SU1276436A2 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

| Устройство для прессования крупногабаритных заготовок из порошковых материалов | 1985 |

|

SU1284688A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-форма для прессования порошка | 1983 |

|

SU1154040A1 |

| Устройство для прессования порошков | 1985 |

|

SU1256856A1 |

| Устройство для прессования порошка | 1985 |

|

SU1258617A1 |

| Установка для формования крупногабаритных заготовок из углеграфитовых материалов | 1986 |

|

SU1310110A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КРУПНОГАБАРИТНЬК ЗАГОТОВОК, преимущественно из углеграфитовых порошковых материалов, содержащее станину, пресс-форму с пуансоном, имеющим прорези, и матрицей, установленной с возможностью вращения, и ; узел вибрации, отличаю, щеес я тем, что, с целью расширения технологических возможностей и повышения равномерности распределения плотности, оно снабжено эксцентриковым приводом, соединенным с пуансоном шатуном, прорези в пуансоне вьшолнены радиальными, разного сечения, переходящими друг в друга, а узел вибрации выполнен в виде электромагнитньк вибраторов, установленных в верхней и нижней частях матрицы.

Примечание; f - частота возвратно-поступательного движения пуансона; частота дополнительных вибрационных колебаний,направленных перпендикулярно оси вращения матрицы; Р - усилие прессования; А - амплитуда возвратно-поступательного движения; t - время процесса прессования; К -коэффициент уплотнения ; V., - объем отпрессованной заготовки; Vo - объем порошка до прессования; К - коэффициент неравноплотности.

Примечание.- усилие прессования| А - амплитуда механического-.

дебалансного вибратора, и возвратно-поступательного движения эксцентрикового привода, передаваемая пуансону для прототипа и заявляемой установки, соответственно; А - амплитуда электромагнитных вибраторов установленных на матрице для предлагаемой установки; f - частота механического Дебалансного вибратЬра и возвратно-поступательного движения эксцентрикового привода; частота электромагнитных вибраторов, установленных на матрице для.предлагаемой установки; Gp - механическая прочность на разрыв; GUS механическая прочность при изгибе; К - коэффициент неравноплотности по. объему заготовки; П - пористость заготовки; пикнометрическая плотность отпрессованных заготовок; Jg насыпная плотность порошка до прессования.

,. Таблица2г

I 1612/ 3

/I-A

| СИСТЕМА ВЫДАЧИ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ СБОРКИ СИСТЕМЫ ВЫДАЧИ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2017 |

|

RU2733009C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 1971 |

|

SU417242A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ВИБРОУСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 0 |

|

SU272817A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-15—Публикация

1983-09-22—Подача