Изобретение относится к сварке, в частности к сварочным материалам, и может быть использовано для заварки трещин в корпусных чугунных деталях двигателей методом газотермической наплавки.

Цель изобретения - повышение качества наплавленного шва за счет сближения значений твердости и коэффициента линейного расширения основного и наплавленного металлов.

При предлагаемом соотношении компонентов наблюдается наилучшее сцепление с серым чугуном, отсутствует растрескивание шва о зоне завариваемых трещин, улучшается качество наплавленного шва.

Увеличение содержания меди способствует понижению твердости, увеличению пластичности и сближению значений коэффициентов линейного расширения наплавленного металла данного состава и серого чугуна.

Понижение содержания бора приводит к уменьшению загрязнения боридами и повышению плотности наплавленного металла.

Увеличение содержания железа способствует лучшему соединению присадочного материала с основным в зоне сплавления.

Применение буры и силикокальция способствует лучшему раскислению легирующих элементов и железа в зоне сплавления.

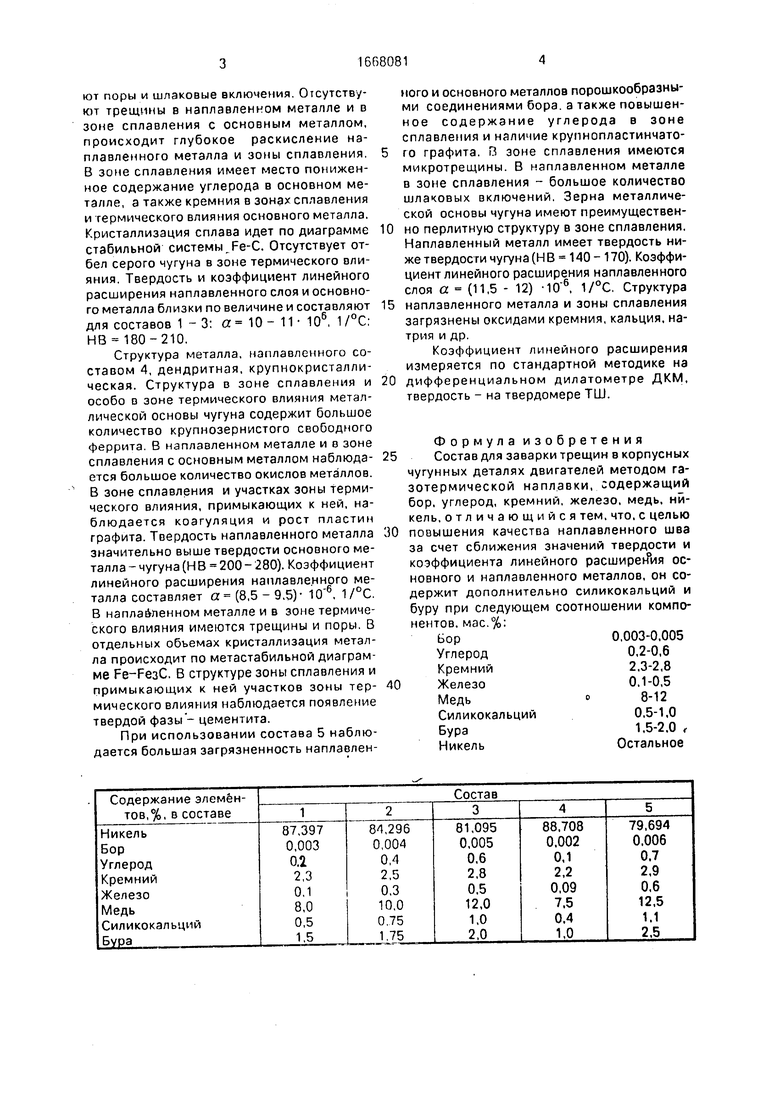

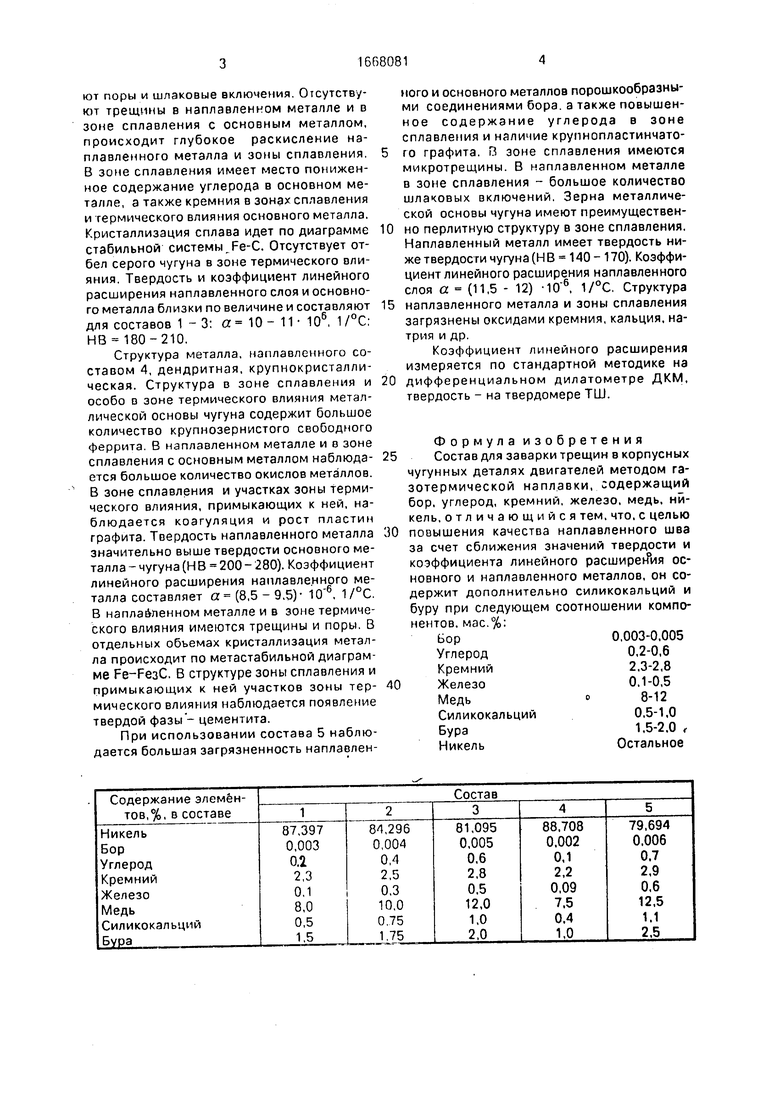

В таблице приведены примеры пяти исследуемых составов.

В результате металлографических исследований структуры наплавленного металла серого чугуна материалами различного химсостава на базе самофлюсующихся порошков на никелей основе установлено следующее.

В металле, наплавленном составами 1 - 3. отсутствует дендритная структура. Структура металла - мелкозернистая, отсутству(Л

С

о ( со о

со

ют поры и шлаковые включения. Отсутствуют трещины в наплавленном металле и в зоне сплавления с основным металлом, происходит глубокое раскисление наплавленного металла и зоны сплавления. В зоне сплавления имеет место пониженное содержание углерода в основном металле, а также кремния в зонах сплавления и термического влияния основного металла. Кристаллизация сплава идет по диаграмме стабильной системы „Fe-C. Отсутствует от- бел серого чугуна в зоне термического влияния. Твердость и коэффициент линейного расширения наплавленного слоя и основного металла близки по величине и составляют для составов 1-3: а 10- 11- 106, 1/°С: НВ 180-210.

Структура металла, наплавленного составом 4, дендритная, крупнокристаллическая. Структура в зоне сплавления и особо о зоне термического влияния металлической основы чугуна содержит большое количество крупнозернистого свободного феррита. В наплавленном металле и в зоне сплавления с основным металлом наблюда- ется большое количество окислов металлов. В зоне сплавления и участках зоны термического влияния, примыкающих к ней, наблюдается коагуляция и рост пластин графита. Твердость наплавленного металла значительно выше твердости основного металл а -чугуна (Н В 200-280). Коэффициент линейного расширения наплавленного металла составляет а (8,5 - 9.5)- , 1/°С. В наплав-ленном металле и в зоне термического влияния имеются трещины и поры. В отдельных объемах кристаллизация металла происходит по метастабильной диаграмме Ре-РезС, В структуре зоны сплавления и примыкающих к ней участков зоны тер- мического влияния наблюдается появление твердой фазы - цементита.

При использовании состава 5 наблюдается большая загрязненность наплавленного и основного металлов порошкообразными соединениями бора, а также повышенное содержание углерода в зоне сплавления и наличие крупнопластинчатого графита. В зоне сплавления имеются микротрещины. В наплавленном металле в зоне сплавления - большое количество шлаковых включений. Зерна металлической основы чугуна имеют преимущественно перлитную структуру в зоне сплавления. Наплавленный металл имеет твердость ниже твердости чугуна (НВ 140- 170). Коэффициент линейного расширения наплавленного слоя а (11,5 - 12) -10 6, 1/°С. Структура наплавленного металла и зоны сплавления загрязнены оксидами кремния, кальция, натрия и др.

Коэффициент линейного расширения измеряется по стандартной методике на дифференциальном дилатометре ДКМ, твердость - на твердомере ТШ.

Формула изобретения Состав для заварки трещин в корпусных чугунных деталях двигателей методом газотермической наплавки, содержащий бор, углерод, кремний, железо, медь, никель, отличающийся тем. что, с целью повышения качества наплавленного шва за счет сближения значений твердости и коэффициента линейного расширения основного и наплавленного металлов, он содержит дополнительно силикокальций и буру при следующем соотношении компонентов, мас.%:

льций

0,003-0,005 0,2-0,6 2,3-2,8 0.1-0,5 8-12 0,5-1,0 1,5-2.0 , Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| Обмазка чугунных электродов для холодной сварки чугуна | 1937 |

|

SU51988A1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

Изобретение относится к сварке, в частности к материалам для заварки трещин в корпусных чугунных деталях двигателей методом газотермической наплавки. Цель изобретения - повышение качества наплавки за счет сближения значений твердости и коэффициентов линейного расширения основного и наплавленного металлов. Состав содержит, мас.%: бор 0,003 - 0,005

углерод 0,2 - 0,6

кремний 2,3 - 2,8

железо 0,1 - 0,5

медь 8 - 12

силикокальций 0,5 - 1,0

бура 1,5 - 2,0

никель - остальное. Введение силикокальция и буры способствует лучшему раскислению легирующих элементов и железа в зоне сплавления. Указанное соотношение компонентов обеспечивает качественную заварку дефектов в корпусных чугунных деталях. 1 табл.

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| - Киев: Науко- ва думка, 1987 | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-01—Подача