О

о

00

ю

к

Изобретение относится к подъемно- транспортному машиностроению, а именно к конвейерам, предназначенным для транспортирования ферромагнитных сыпучих материалов.

Цель изобретения - повышение надежности работы конвейера за счет надежного удержания груза на ленте.

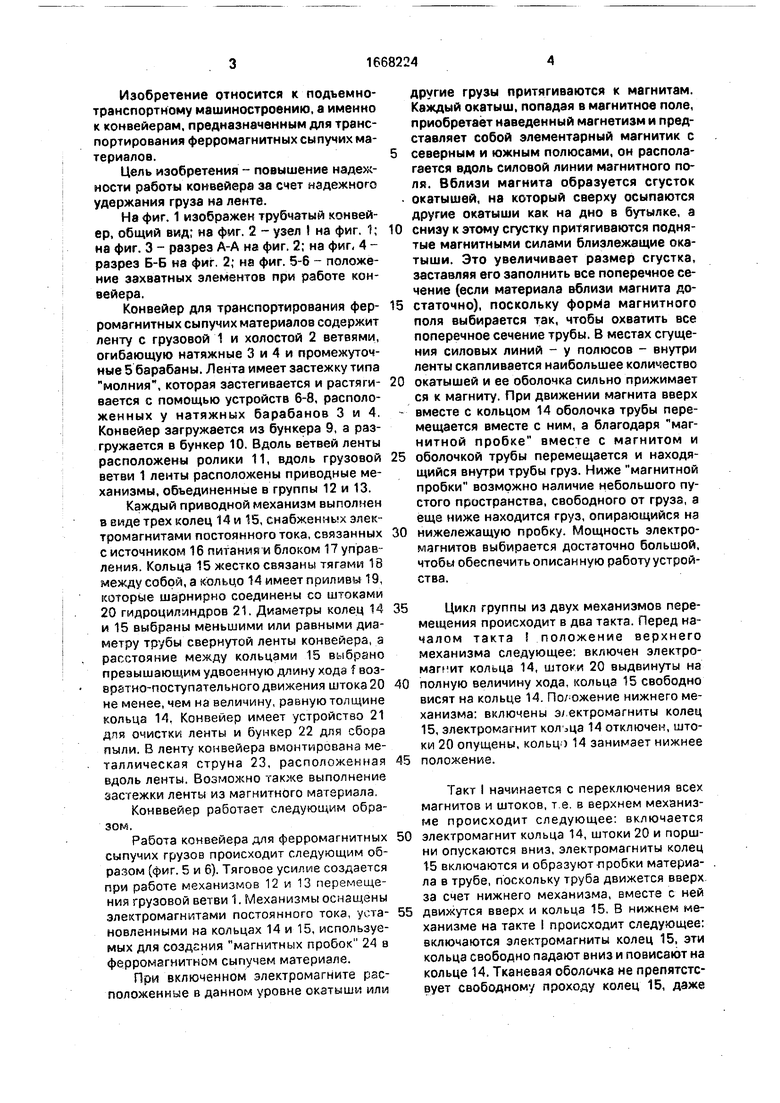

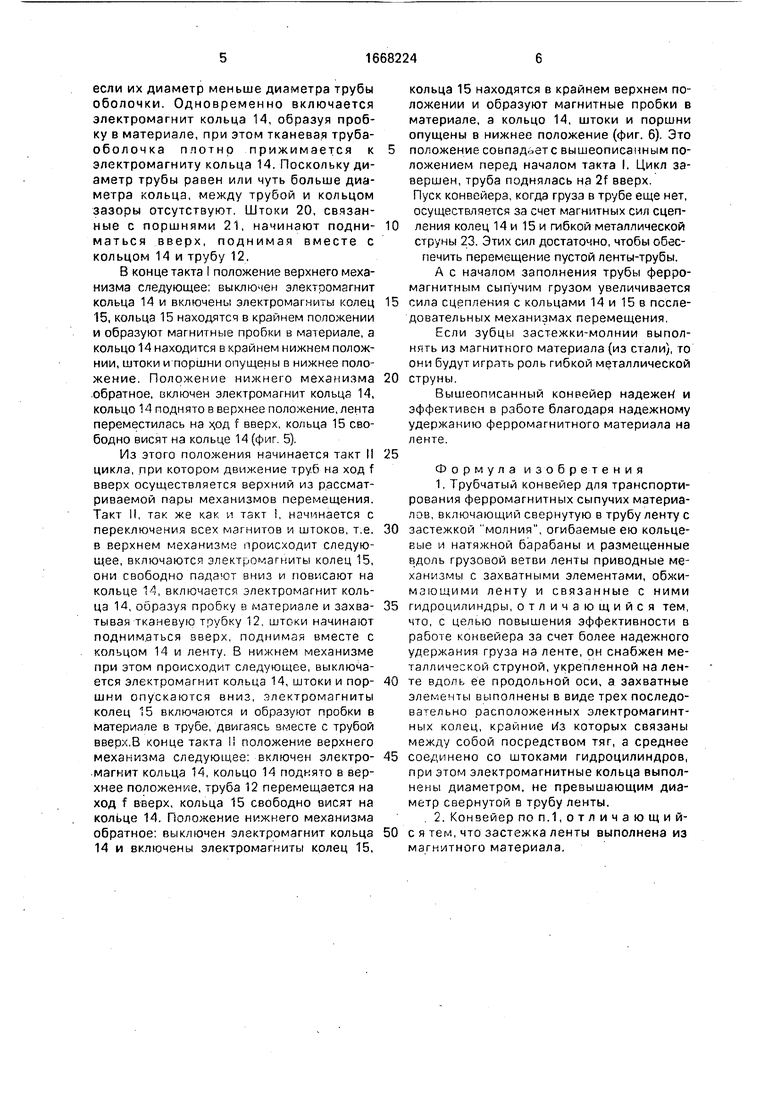

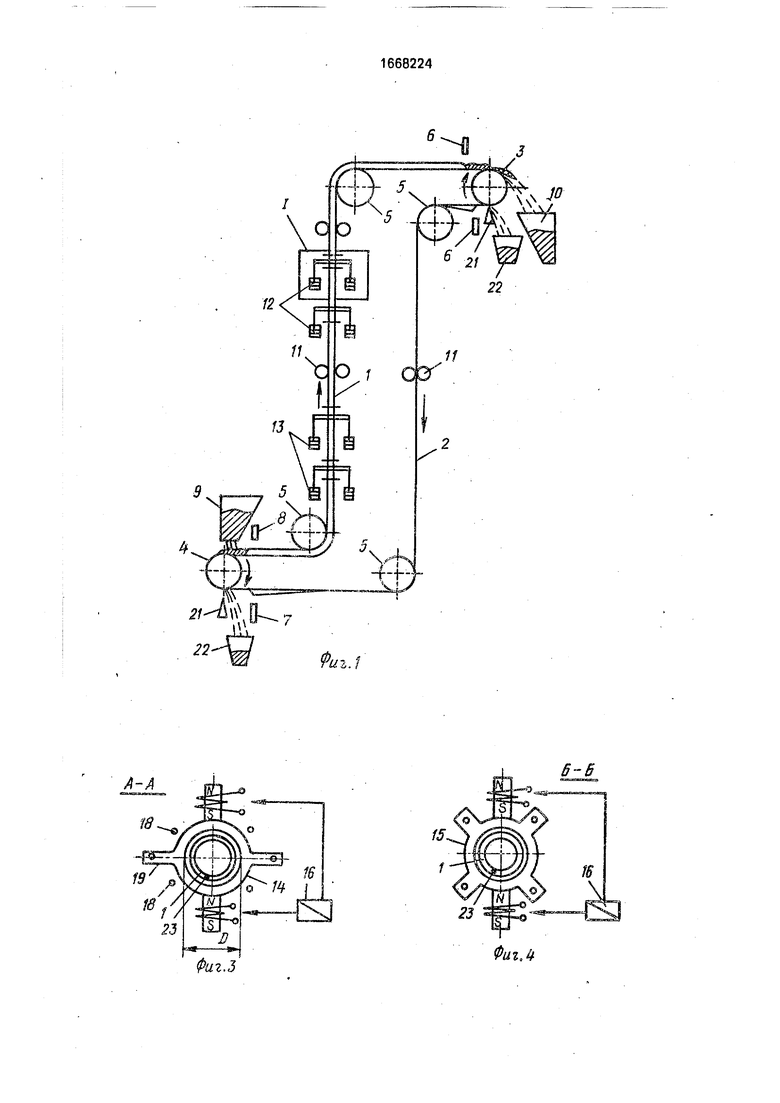

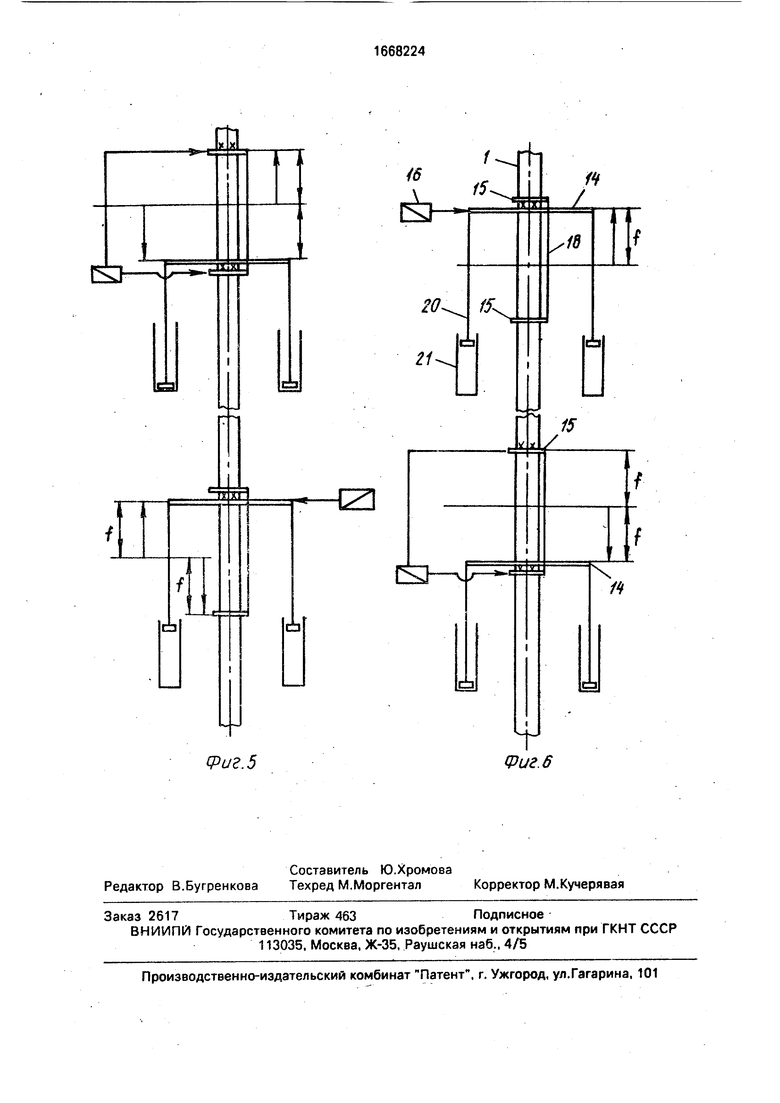

На фиг. 1 изображен трубчатый конвейер, общий вид; на фиг. 2 - узел на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг, 4 - разрез Б-Б на фиг. 2; на фиг. 5-6 - положение захватных элементов при работе конвейера.

Конвейер для транспортирования ферромагнитных сыпучих материалов содержит ленту с грузовой 1 и холостой 2 ветвями, огибающую натяжные 3 и 4 и промежуточные 5 барабаны. Лента имеет застежку типа молния, которая застегивается и растягивается с помощью устройств 6-8, расположенных у натяжных барабанов 3 и 4. Конвейер загружается из бункера 9, а разгружается в бункер 10. Вдоль ветвей ленты расположены ролики 11, вдоль грузовой ветви 1 ленты расположены приводные механизмы, объединенные в группы 12 и 13.

Каждый приводной механизм выполнен в виде трех колец 14 и 15, снабженных электромагнитами постоянного тока, связанных с источником 16 питания и блоком 17 управления. Кольца 15 жестко связаны тягами 18 между собой, а кольцо 14 имеет приливы 19, которые шарнирно соединены со штоками 20 гидроцилиндров 21, Диаметры колец 14 и 15 выбраны меньшими или равными диаметру трубы свернутой ленты конвейера, а расстояние между кольцами 5 выбрано превышающим удвоенную длину хода f возвратно-поступательного движения штока 20 не менее, чем на величину, равную толщине кольца 14. Конвейер имеет устройство 21 дня очистка ленты и бункер 22 для сбора пыли. В ленту конвейера вмонтирована металлическая струна 23, расположенная вдоль ленты. Возможно также выполнение застежки ленты из магнитного материала.

Конввейер работает следующим образом.

Работа конвейера для ферромагнитных сыпучих грузов происходит следующим образом (фиг. 5 и 6). Тяговое усилие создается при работе механизмов 12 и 13 перемещения грузовой ветви 1. Механизмы оснащены электромагнитами постоянного тока, установленными на кольцах 14 и 15, используемых для создгния магнитных пробок 24 в ферромагнитном сыпучем материале.

При включенном электромагните расположенные в данном уровне окатыши или

другие грузы притягиваются к магнитам. Каждый окатыш, попадая в магнитное поле, приобретает наведенный магнетизм и представляет собой элементарный магнитик с

северным и южным полюсами, он располагается вдоль силовой линии магнитного поля. Вблизи магнита образуется сгусток окатышей, на который сверху осыпаются другие окатыши как на дно в бутылке, а

снизу к этому сгустку притягиваются поднятые магнитными силами близлежащие окатыши. Это увеличивает размер сгустка, заставляя его заполнить все поперечное сечение (если материала вблизи магнита достаточно), поскольку форма магнитного поля выбирается так, чтобы охватить все поперечное сечение трубы. В местах сгущения силовых линий - у полюсов - внутри ленты скапливается наибольшее количество

окатышей и ее оболочка сильно прижимает ся к магниту. При движении магнита вверх вместе с кольцом 14 оболочка трубы перемещается вместе с ним, а благодаря магнитной пробке вместе с магнитом и

оболочкой трубы перемещается и находящийся внутри трубы груз. Ниже магнитной пробки возможно наличие небольшого пустого пространства, свободного от груза, а еще ниже находится груз, опирающийся на

нижележащую пробку. Мощность электромагнитов выбирается достаточно большой, чтобы обеспечить описанную работу устройства.

Цикл группы из двух механизмов перемещения происходит в два такта. Перед началом такта положение верхнего механизма следующее: включен электро- мап ит кольца 14, штоки 20 выдвинуты на

полную величину хода, кольца 15 свободно висят на кольце 14. По/южение нижнего механизма: включены э; ектромагниты колец 15, электромагнит кол ца 14 отключен, штоки 20 опущены, кольц) 14 занимает нижнее

положение.

Такт I начинается с переключения всех магнитов и штоков, т е в верхнем механизме происходит следующее: включается

электромагнит кольца 14, штоки 20 и поршни опускаются вниз, электромагниты колец 15 включаются и образуют л робки материала в трубе, поскольку труба движется вверх за счет нижнего механизма, вместе с ней

движутся вверх и кольца 15, В нижнем механизме на такте I происходит следующее: включаются электромагниты колец 15, эти кольца свободно падают вниз и повисают на кольце 14. Тканевая оболочка не препятстс- вует свободному проходу колец 15, даже

если их диаметр меньше диаметра трубы оболочки. Одновременно включается электромагнит кольца 14, образуя пробку в материале, при этом тканевая труба- оболочка плотно прижимается к электромагниту кольца 14. Поскольку диаметр трубы равен или чуть больше диаметра кольца, между трубой и кольцом зазоры отсутствуют. Штоки 20, связанные с поршнями 21, начинают подни- маться вверх, поднимая вместе с кольцом 14 и трубу 12.

В конце такта I положение верхнего механизма следующее: выключен электоомагнит кольца 14 и включены электромагниты колец 15, кольца 15 находятся в крайнем положении и образуют магнитные пробки в материале, а кольцо 14 находится в крайнем нижнем полож- нии, штоки и поршни опущены в нижнее положение. Положение нижнего механизма обратное, включен электромагнит кольца 14, кольцо 14 поднято в верхнее положение, лента переместилась на ход f вверх, кольца 15 свободно висят на кольце 14 (фиг 5).

Из этого положения начинается такт II цикла, при котором движение труб на ход f вверх осуществляется верхний из рассматриваемой пары механизмов перемещения. Такт II, так же как и такт I, начинается с переключения всех магнитов и штоков, т.е, в верхнем механизме происходит следующее, включаются электромагниты колец 15, они свободно падают вниз и повисают на кольце 14, включается электромагнит кольца 14, образуя пробку в материале и захва- тывая тканевую трубку 12, штоки начинают подниматься вверх, поднимая вместе с кольцом 14 и лечту. В нижнем механизме при этом происходит следующее, выключается электромагнит кольца 14, штоки и пор- шни опускаются вниз, электромагниты колец 15 включаются и образуют пробки в материале в трубе, двигаясь вместе с трубой вверх.В конце такта положение верхнего механизма следующее: включен электро- магнит кольца 14, кольцо 14 поднято в верхнее положение, труба 12 перемещается на ход f вверх, кольца 15 свободно висят на кольце 14. Положение нижнего механизма обратное: выключен электромагнит кольца 14 и включены электромагниты колец 15,

кольца 15 находятся в крайнем верхнем положении и образуют магнитные пробки в материале, а кольцо 14, штоки и поршни опущены в нижнее положение (фиг. 6). Это положение совпадаете вышеописанным положением перед началом такта I, Цикл завершен, труба поднялась на 2f вверх. Пуск конвейера, когда груза в трубе еще нет, осуществляется за счет магнитных сил сцепления колец 14 и 15 и гибкой металлической струны 23. Этих сил достаточно, чтобы обеспечить перемещение пустой ленты-трубы.

А с началом заполнения трубы ферромагнитным сыпучим грузом увеличивается сила сцепления с кольцами 14 и 15 в последовательных механизмах перемещения.

Если зубцы застежки-молнии выполнять из магнитного материала (из стали), то они будут играть роль гибкой металлической струны.

Вышеописанный конвейер надежен1 и эффективен в работе благодаря надежному удержанию ферромагнитного материала на ленте.

Формула изобретения

1.Трубчатый конвейер для транспортирования ферромагнитных сыпучих материалов, включающий свернутую в трубу ленту с застежкой молния, огибаемые ею кольцевые и натяжной барабаны и размещенные вдоль грузовой ветви ленты приводные механизмы с захватными элементами, обжимающими ленту и связанные с ними гидроцилиндры, отличающийся тем, что, с целью повышения эффективности в работе конвейера за счет более надежного удержания груза на ленте, он снабжен металлической струной,укрепленной на ленте вдоль ее продольной оси, а захватные элемечты выполнены в виде трех последовательно расположенных электромагнитных колец, крайние которых связаны между собой посредством тяг, а среднее соединено со штоками гидроцилиндров, при этом электромагнитные кольца выполнены диаметром, не превышающим диаметр свернутой в трубу ленты.

2.Конвейер по п.1,отличающий- с я тем, что застежка ленты выполнена из магнитного материала.

f/ гщ

Ј2

9-9

f-гпф

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки ленты конвейера от ферромагнитного материала | 1982 |

|

SU1073170A1 |

| Электромагнитный сепаратор | 1990 |

|

SU1727916A2 |

| Бункер с регулируемым расходом ферромагнитного сыпучего материала | 1982 |

|

SU1121652A1 |

| Устройство для захвата и перемещения ферромагнитных материалов | 1982 |

|

SU1066779A1 |

| Электромагнитный сепаратор | 1990 |

|

SU1722590A2 |

| Дозатор сыпучего материала З.Г.Хачатурьяна | 1986 |

|

SU1421617A1 |

| ПРИВОД КОНВЕЙЕРА | 2014 |

|

RU2559436C1 |

| Устройство для удаления ферромагнитного материала из грузопотока | 1984 |

|

SU1273320A1 |

| Устройство для очистки конвейерной ленты от ферромагнитного материала | 1983 |

|

SU1077842A1 |

| Устройство для удаления ферромагнитных включений из потока сыпучего материала | 1989 |

|

SU1666184A1 |

Изобретение относится к подъемно-транспортному машиностроению и позволяет повысить эффективность работы конвейера за счет более надежного удержания груза на ленте. Трубчатый конвейер для транспортирования ферромагнитных сыпучих материалов содержит свернутую в трубу ленту 1 с застежкой "молния". Лента 1 огибает концевые и натяжной барабаны. Вдоль ее грузовой ветви расположены приводные механизмы с захватными элементами. Последние выполнены в виде трех электромагнитных колец 14, 15. Кольцо 14 связано со штоками 20 гидроцилиндров 21. Кольца 15 связаны между собой тягами. Диаметр колец 14 не превышает диаметр ленты 1. Последняя имеет закрепленную на ней металлическую струну 23, застежка "молния" выполнена из магнитного материала. При работе конвейера кольца 14 перемещаются от гидроцилиндров 21 поочередно, перемещая одновременно ленту 1 с материалом. Кольца 15 позволяют создавать "магнитные пробки" из материала, располагаемые на ленте, что также способствует удержанию груза на ней. 1 з.п.ф-лы, 6 ил.

WZ899l

| Пертен Ю.А | |||

| Крутонаклонные конвейеры | |||

| - Л.: Машиностроение, 1977, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Вертикальный конвейер Сладкова | 1988 |

|

SU1588656A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-20—Подача