Изобретение относится к способам обезвреживания жидких промышленных отходов и может быть использовано в химической, нефтехимической, металлургической, угольной, машиностроительной, пищевой и других отраслях промышленности.

Целью изобретения является обеспечение обезвреживания отходов, содержащих одновременно и минеральные примеси при снижении энергозатрат.

Для осуществления способа сточную со- лесодержащую воду подают в зону испарения - измельчения, заполненную твердым инертным материалом (песок, кварц, металл), находящимся в движущемся состоянии. Движение осуществляют потоком воздуха и испаряющейся жидкостью. В зоне испарения - измельчения за счет отводимого из зоны окисления тепла поддерживают

температуру, в 1,7-2,4 раза превышающую температуру кипения стока. Затем газопаровую смесь, содержащую аэрозоль солей, направляют в реактор окисления, где пары органических веществ окисляют кислородом воздуха на катализаторе при 55°- 700°С. Одновременно здесь же окисляют твердые органические продукты. Окисление проводят до диоксида углерода и воды. Катализатор находится в движущемся состоянии, что исключает забивку реактора продуктами окисления солей. Газообразные продукты реакции и твердые остатки (окислы, карбонаты металлов и металлы) отводят через верхнюю часть реактора на очистку от пыли в циклон и на электрофильтр. Вода частично конденсируется.

П р и м е р 1. Обезвреживанию подвергают сточную воду производства АГ-соли,

о о

00

со о

00

содержащую компоненты: адипинат натрия (CH2)4-(COONa)2 + а нон (СеН|00) + анол (СбН120)+смолыЗОмас.%;МаОНО,5мас.%; вода остальное. Температура кипения стока 100-125°С. Сток направляют в зону испарения-измельчения, представляющую собой трубку из стали диаметром 27 мм, высотой 300 мм и заполненную металлическими шариками диаметром 2 мм в количестве 304 г. Скорость подачи стока 50 мл/ч, температура 220°С (в 1,70 раза выше температуры кипения стока). В эту же зону вводят воздух в количестве 10,5 м3/ч. Материальные потоки обеспечивают движение металлических шариков.

Парогазопылевой поток из зоны испарения - измельчение направляют в зону каталитического окисления, представляющую собой трубку из стали диаметром 50 мм, высотой 450 мм, В качестве катализатора используют ИК-12-70 (хромит меди на у - ), диаметр шариков 2 мм, количество 154 г. Температуру в зоне каталитического окисления поддерживают 550 ± 10°С. Первоначальный разогрев и компенсацию теп- лопотерь осуществляют с помощью электрообогрева. Материальные потоки обеспечивают движение катализатора и вынос твердых продуктов окисления из зоны реакции. Отходящие из реактора газы проходят циклон, теплообменник в атмосферу. Отбор твердой фазы для титрования на содержание соды и адипината натрия производят из циклона, газовой фазы для хроматографического анализа СО, СО2 и с помощью индикаторных трубок - анализ NOx - из линии сброса газов в атмосферу.

Установка работает более 15 ч. После работы установки в течение 15ч, остановки и вскрытия нижней зоны из нее выгружают смесь металлических шариков и адипината натрия. Не обнаружено ни одной пары слипшихся шариков. Установка отработала еще более 7 ч вполне устойчиво, после чего была остановлена. Анализ газовых выбросов показывает присутствие С02 (0,084 об.%), обнаружены следы СО. Оксидов азота и адипината натрия не обнаружено, натрий полностью переходит в Ма2СОз.

П р и м е р 2. Условия проведения те же самые, однако, температура в зоне испарения составляет 200 ±10°С, что в 1,6 раза превышает температуру кипения стока.

При заданном температурном режиме и скорости подачи стока после 1,8 ч работы установки получают в циклонном фильтре около 2,0 г твердого вещества - №2СОз.

Установка работает 1,2 ч, а затем работать, так как нижняя зона установки - зона

испарения - измельчения оказалась забита слипшимися металлическими шариками.

П р и м е р 3. Условия проведения те же самые, однако, температура в нижней зоне

реактора 300 ±10°С, что в 2,4 раза превышает температуру кипения стока. Установка работает в заданном режиме 20 ч. После вскрытия нижней зоны реактора установлено, что шарики не слипаются под действием

осздившейся соли. Установка работает еще 40 ч в заданном режиме. Анализ газовых выбросов показывает содержание 0,030 об, % С02, обнаружены следы СО. Оксиды азота не обнаружены.

П р и м е р 4. Условия проведения те же самые, однако, температура в нижней зсже реактора 370 ± 10°С, что в 3 раза превышает температуру кипения стока. Установка работает в заданном режиме 15 ч. Анализ

газовых выбросов показал присутствие СОа в количестве до 0,6 об.%, СО 0,001 об.%. Оксиды азота не обнаружены.

П р и м е р 5. Условия проведения те же самые, однако, температура в нижней зоне

реактора 400 ± 10РС, что в 3,2 раза превышает температуру кипения стока. Установка работает 4 ч С02 в количестве 0,08 об.%, СО 0,005 об.%. Оксиды азота не обнаружены. П р и м е р 6 (по известному способу).

Для осуществления способа нижнюю часть реактора - зону испарения и помола - исключают из схемы. Сток впрыскивают непос- редственно в зону каталитического окисления. Реактор работает 50 мин, после

чего окисление стока прекращается. После разборки реактора обнаружено, что катализатор оказался покрытым тонким плотным слоем осадившихся солей.

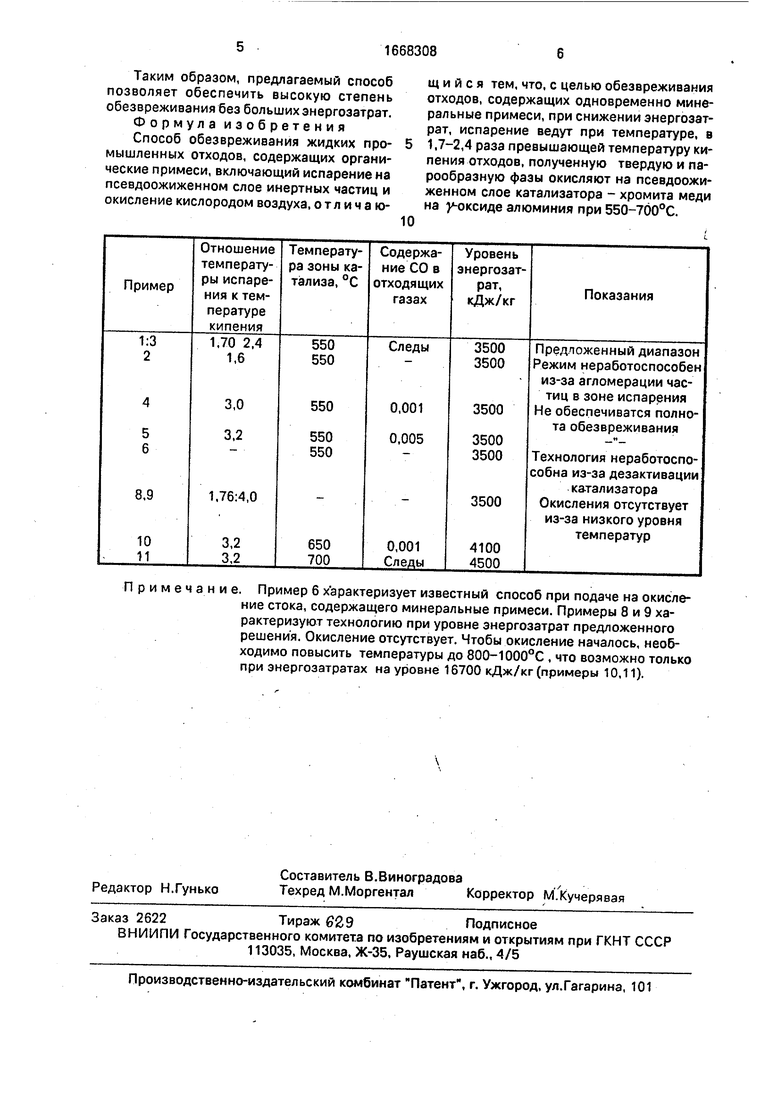

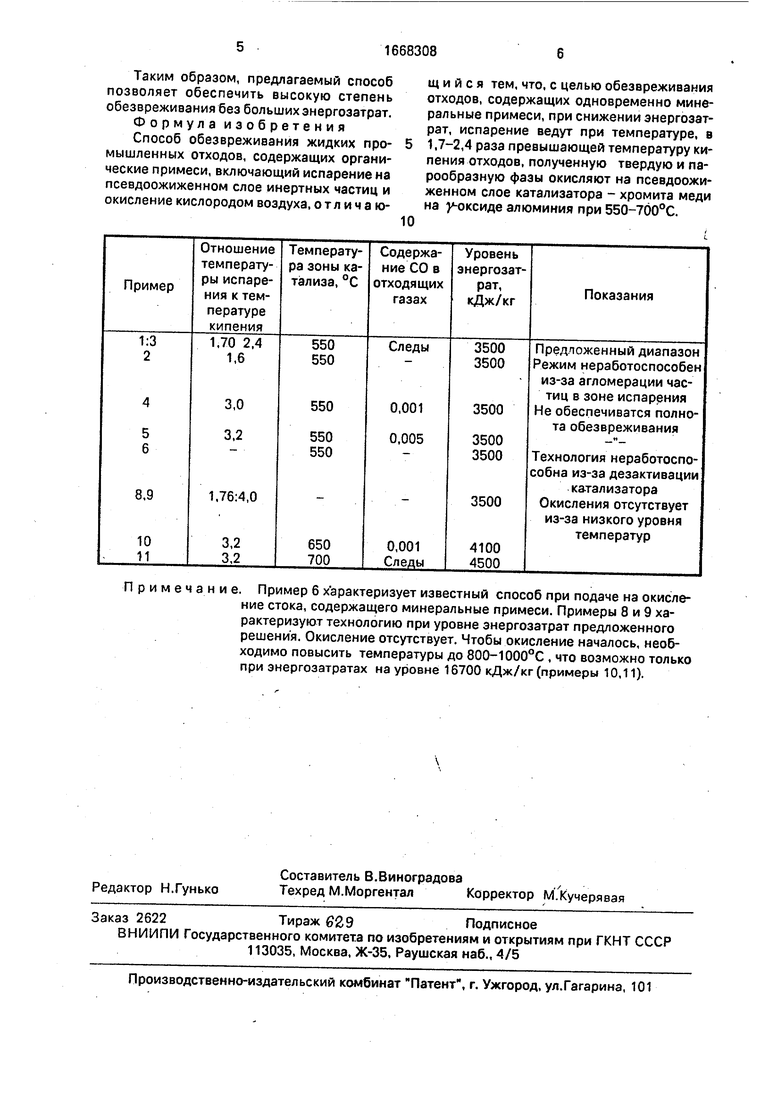

Полученные данные представлены в таблице.

Из представленных в таблице данных следует, что наилучшие результаты дают

примеры 1 и 3. Работа ниже заявляемой границы соотношений температур Wtk (пример 2) невозможна из-за агломерации инертных частиц. При температурном диапазоне выше заявляемого примера технология работоспособна, но проявляется (в сопоставимых с примерами 1 и 3 условиях) неполнота окисления. Это объясняется, видимо, образованием при более высокой температуре в зоне испарения трудноокисляемых соединений. Выйти по глубине окисления на показатели примеров 1 и 3 удается при повышении температуры в зоне катализа (примеры 10, 11), что требует больших энергозатрат.

Таким образом, предлагаемый способ позволяет обеспечить высокую степень обезвреживания без больших энергозатрат. Формула изобретения Способ обезвреживания жидких промышленных отходов, содержащих органические примеси, включающий испарение на псевдоожиженном слое инертных частиц и окисление кислородом воздуха,отлича ю0

щ и и с я тем, что, с целью обезвреживания отходов, содержащих одновременно минеральные примеси, при снижении энергозатрат, испарение ведут при температуре, в 1,7-2,4 раза превышающей температуру кипения отходов, полученную твердую и парообразную фазы окисляют на псевдоожиженном слое катализатора - хромита меди на учжсиде алюминия при 550-700°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2180865C2 |

| Способ огневого обезвреживания жидких отходов | 1986 |

|

SU1511532A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ И НЕФТИ | 2013 |

|

RU2527238C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2209646C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2046110C1 |

| Способ удаления нежелательных примесей из технологических потоков при производстве сжиженного природного газа | 2023 |

|

RU2820467C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542357C1 |

| Способ термического обезвреживания различных по агрегатному состоянию отходов | 1981 |

|

SU1015189A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

Изобретение относится к способам обезвреживания жидких отходов, содержащих минеральные и органические примеси, и может быть использовано в химической, металлургической, угольной и др. отраслях промышленности. Целью изобретения является обеспечение обезвреживания отходов, содержащих одновременно органические и минеральные примеси, при сокращении энергозатрат. Способ осуществляют путем испарения жидкости в псевдоожиженном слое твердых инертных частиц при температуре, в 1,70 - 2,4 раза превышающей температуру кипения отходов, и окисления кислородом воздуха полученной твердой и парогазовой фаз в присутствии катализатора окисления - хромита меди на γ-оксиде алюминия при 550 - 700°С. Способ позволяет обеспечить высокую степень обезвреживания (полнота окисления до образования следов СО) при снижении энергозатрат почти в 5 раз по сравнению с известным способом. 1 табл.

Примечание. Пример 6 характеризует известный способ при подаче на окисление стока, содержащего минеральные примеси. Примеры 8 и 9 характеризуют технологию при уровне энергозатрат предложенного решения. Окисление отсутствует. Чтобы окисление началось, необходимо повысить температуры до 800-1000°С , что возможно только при энергозатратах на уровне 16700 кДж/кг (примеры 10,11).

| Термические методы обезвреживания отходов | |||

| - Л.: Химия, 1975, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1991-08-07—Публикация

1987-07-22—Подача