Изобретение относится к черной металлургии и может быть использовано в сталеплавильных цехах для раскисления и легирования стали,

Целью изобретения является снижение расхода раскислителей и легирующих повышение качества стали.

Пример. Для раскисления стали марки 08Ю используют два реагента, выполненные в виде однокомпонентной проволоки. Одна проволока представляет собой оболочку, заполненную 80%-ным ферромарганцем (FeMn). а вторая - первичным алюминием (AI). Диаметр каждой проволоки 12 мм. Длина алюминиевой проволоки 1000 м, а проволоки из FeMn 2250 м. Длину про-- волок определяют исходя из количества реагентов, требующихся для раскисления стали.

Расход FeMn для раскисления 5 кг/г, алюминия 0,8 кг/т.

Длину проволоки определяют исходя из емкости ковша с раскисляемым металлом, равным 300 т.

п,. mi М

Длина i-ои проволоки I, -п- ,

где mi- расход l-oro реагента, необходимого для раскисления тонны стали, кг/т;

у - масса реагента, содержащегося в одном метре проволоки, кг/м: , М - масса раскисляемой стали, т.

Отсюда iFeMn

5 хЗОР 2250м 0,66

С

00

Јь

,АГ 1000м.

Время раскисления 4 мин.

Определяют среднюю скорость ввода проволоки из ферромарганца и алюминиевой проволоки по зависимости

где li - длина проволоки 1-ого реагента, м;

т время подачи проволоки (время раскисления), с.

Тогда Wevn -2224 9.4 м/с ,

,2M/c.

По уравнениям определяют значения изменения энергии Гиббса реакций окисления

Мп + 0 МпО,

+

Л VMn 484,36+ 0,241 х 1873 -38,760 кДж -р8760Дж.

A VAI 1120 + 0,394 х 1837 - 382,038 кДж - 382038 Дж.

Затем находят среднее значение изменения энергии Гиббса реакции окисления AVo -38760 2(-382038) 210400 д

Далее определяют начальную и конечную скорости ввода алюминиевой и ферро- марганцевой проволоки по уравнениям

.0+iA§; Gpi). vf- o- A5; cfi).

v,« () 0.77 „Л.

vP.M.9.a(,+ °«Mro3«TO) ,7.07H/c.

wK - А о f, 210400 - 382038ч „ / VAI - 4.2 (1210400) -63 M/C

„K -n.f. 210400- 382038ч „ / VfeMn « 9,4 (1210400 1J3 M/C

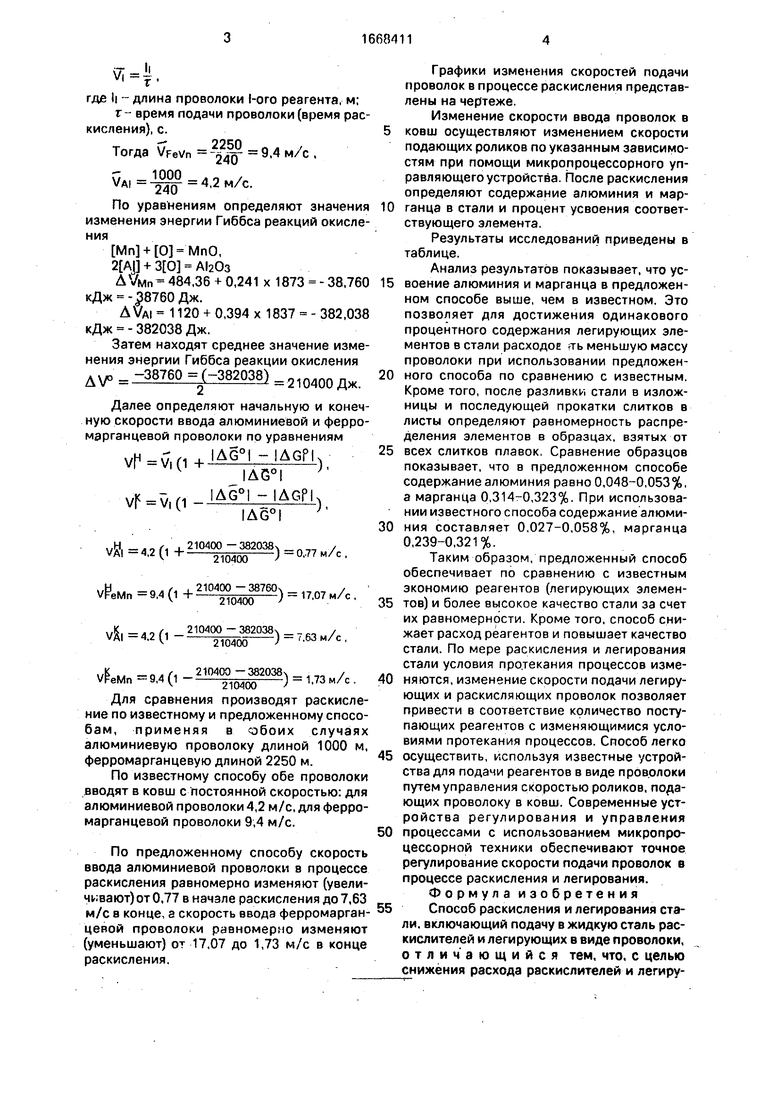

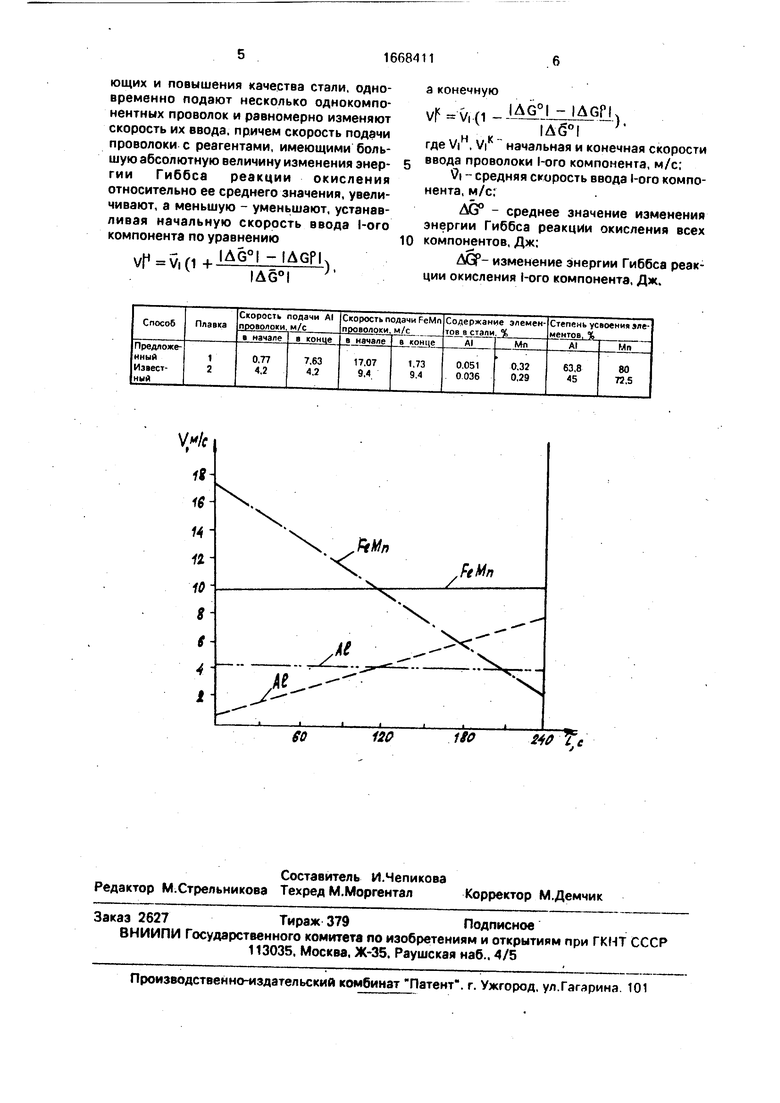

Для сравнения производят раскисление по известному и предложенному способам, применяя в «обоих случаях алюминиевую проволоку длиной 1000 м, ферромарганцевую длиной 2250 м.

По известному способу обе проволоки вводят в ковш с постоянной скоростью: для алюминиевой проволоки 4,2 м/с, для ферро- марганцевой проволоки 9,4 м/с.

По предложенному способу скорость ввода алюминиевой проволоки в процессе раскисления равномерно изменяют (увеличивают) от 0.77 в начале раскисления до 7,63 м/с в конце, а скорость ввода ферромарган- цевой проволоки равномерно изменяют (уменьшают) от 17,07 до 1,73 м/с в конце раскисления.

Графики изменения скоростей подачи проволок в процессе раскисления представлены на чертеже.

Изменение скорости ввода проволок в

ковш осуществляют изменением скорости подающих роликов по указанным зависимостям при помощи микропроцессорного управляющего устройства. После раскисления определяют содержание алюминия и мар0 ганца в стали и процент усвоения соответствующего элемента.

Результаты исследований приведены в таблице.

Анализ результатов показывает, что ус5 воение алюминия и марганца в предложенном способе выше, чем в известном. Это позволяет для достижения одинакового процентного содержания легирующих элементов в стали расходов ть меньшую массу проволоки при использовании предложен0 ного способа по сравнению с известным. Кроме того, после разливки стали в изложницы и последующей прокатки слитков в листы определяют равномерность распределения элементов в образцах, взятых от

5 всех слитков плавок. Сравнение образцов показывает, что в предложенном способе содержание алюминия равно 0,048-0,053%, а марганца 0,314-0,323%. При использовании известного способа содержание алюми0 ния составляет 0,027-0,058%, марганца 0,239-0,321%.

Таким образом, предложенный способ обеспечивает по сравнению с известным экономию реагентов (легирующих элемен5 тов) и более высокое качество стали за счет их равномерности. Кроме того, способ снижает расход реагентов и повышает качество стали. По мере раскисления и легирования стали условия протекания процессов изме0 няются, изменение скорости подачи легирующих и раскисляющих проволок позволяет привести в соответствие количество поступающих реагентов с изменяющимися условиями протекания процессов. Способ легко

5 осуществить, используя известные устройства для подачи реагентов в виде проволоки путем управления скоростью роликов, подающих проволоку в ковш. Современные устройства регулирования и управления

0 процессами с использованием микропроцессорной техники обеспечивают точное регулирование скорости подачи проволок в процессе раскисления и легирования. Формула изобретения

5 Способ раскисления и легирования стали, включающий подачу в жидкую сталь рас- кислителей и легирующих в виде проволоки, отличающийся тем, что, с целью снижения расхода раскислителей и легирующих и повышения качества стали, одновременно подают несколько однокомпо- нентных проволок и равномерно изменяют скорость их ввода, причем скорость подачи проволоки с реагентами, имеющими большую абсолютную величину изменения энер- гии Гиббса реакции окисления относительно ее среднего значения, увеличивают, а меньшую - уменьшают, устанавливая начальную скорость ввода 1-ого компонента по уравнению

vf-ЙО+ АШ).

0

а конечную

vf-«0- Jaf.

где VIH, VIK начальная и конечная скорости ввода проволоки l-oro компонента, м/с;

i - средняя скорость ввода 1-ого компонента, м/с;

ДС° - среднее значение изменения энергии Гиббса реакции окисления всех компонентов, Дж;

ДСР- изменение энергии Гиббса реакции окисления 1-ого компонента, Дж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2031138C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2252264C1 |

| СПОСОБ ЛЕГИРОВАНИЯ В КОВШЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ФЕРРОМАРГАНЦЕМ | 1997 |

|

RU2110585C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2001 |

|

RU2185448C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

Изобретение относится к металлургии. Целью изобретения является снижение расхода реагентов и повышение качества стали. Способ включает подачу реагентов в виде проволоки. Подают одновременно несколько однокомпонентных проволок, причем скорость подачи проволок с реагентами, имеющими большую абсолютную величину изменения энергии Гиббса реакции окисления относительно ее среднего значения, увеличивают, а меньшую - уменьшают, определяя начальную и конечную скорости ввода I-ого реагента по указанным уравнениям. 1 ил., 1 табл.

SO

| Способ выплавки нержавеющей стали | 1982 |

|

SU1068494A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Патент США № 4108637, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-08-07—Публикация

1989-02-28—Подача