(54) УСТРОЙСТВО ДЛЯ БЕСКОПИРНОЙ ОБРАБОТКИ ПРОФИ.ПБНЫХ ВАЛОВ И ВТУЛОК С РАВНООСНЫМ КОНТУРОМ

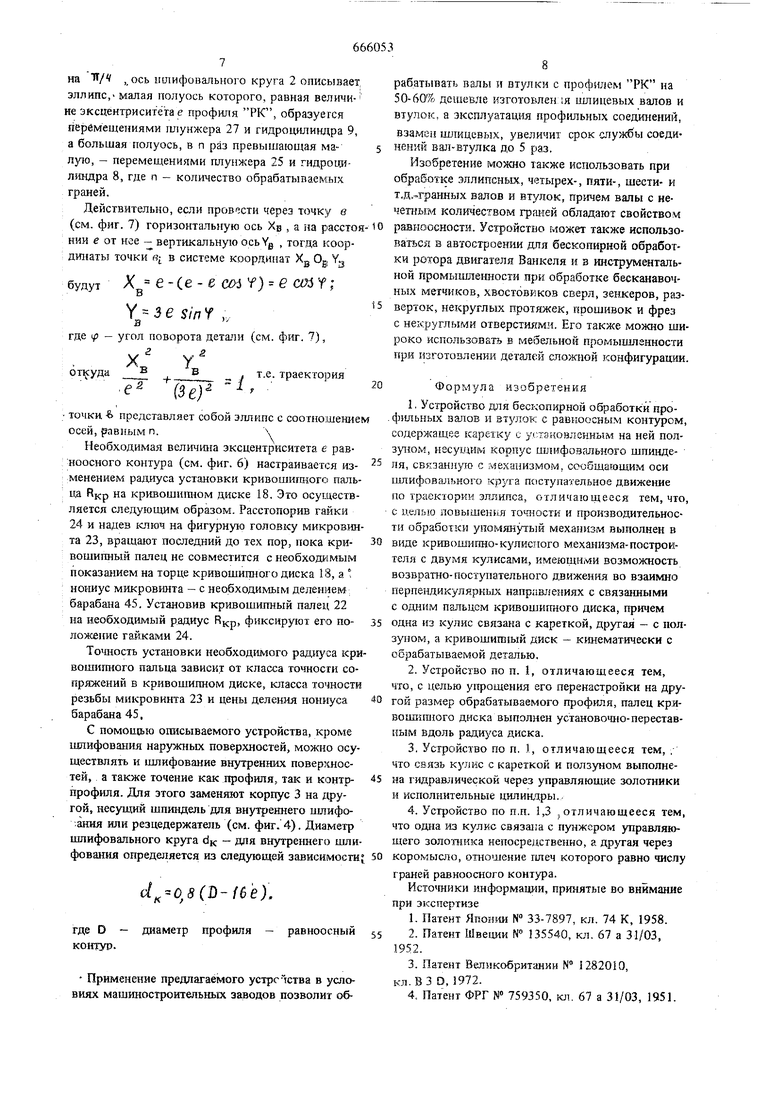

кие колебательные перемещения в радиальной плоскости обрабатываемой детали. При этом частота этих перемещений в п раз превышает число оборотов обрабатываемой детали, вращающейся с постоянной угловой скоростью. В результате суммирования горизонтальных леремещений каретки и вертикальных перемещений ползуна ось шлифовального круга движется по эллипсу, малая ось которого направлена вдоль горизонтальной координаты Xg радиального сечения вала, а большая, в п раз превосходящая малую, - вдоль вертикальной координаты jf , где п - количество обрабатываемых граней вала.

Однако для обработки валов и втулок с профилем РК различных типоразмеров на этом устройстпе необходимо производить смену вала с насаженными на нем эксцеитриками. Процесс изготовления взаимозаменяемых эксцентриков трудоемок.

Погрешность изготовления эксцентриков и их износ в процессе эксплуатахши обуславливают поШ1жение точности обработки профиля и контрпрофиля, что приводагг к исключению метода яол, ной взаимозаменяемости при сборке профильных изделий в серийном и массовом производствах.

Кроме того, при больших скоростях резания воз дакают начителыше инерционные сняы, гфивoдящIie к неравномерному износу эксцентриков и даже к их деформирова1Шо, Это обстоятельство вынуждает снижать обороты изделия, что ведет к снижашю производительности.

Все это в целом гдтепятствует широкому внедрению. профпльш х соедш1еиий S) практику машиностроения.

изобретигая авляется уведичшие точное ти и повьншнне производительности при веско. пириой обработке про4й1ЛЫ1ЫХ валов и втуяок с различным значением эксце|ириеитега «i 1...

Указанная цель достигается тем, что , сообщающ 18 оси шлифовального круга поступательное движение ио траектории элл1шсг, выиолнен в ввде кривошшпю-кулисного мвхшизма с двумя кулисами, перемещающшиися постуяательно во взаимно-перпекдикулярш)х наиравлени ях и связанн мШ1 с одним пальцем кривощипного диска, причем одаа из кулис связана с кареткой, другая - с ползуном гидрадлическн, кривошипный диск - кинематически с обрабатываемой деталью.

При использовании предложенного устройства отпадает необходимость в создании участка в инструментальном цехе по производству комплектов эксцентриков..

Ис1слючается замена эксцентриков при перехода от обработки профильного вала или втулки одного типоразмера поперечного сечения к другому (необходимо только нзментъ радиус кривошипного пальца R).

Точность профиля в основном определяется только погрешностями кинематической цепи, связьвающей вращение обрабатываемой детали -и сложное движение шлифовального круга.

Кинематическая цепь, связывающая вращение обрабатываемой детали и кривошипного диска механизма-построителя устройства, не испытывает воздействия силы резания инерционных нагрузок. Это обстоятельство позволяет профилировать криволинейные контуры вала и втулки с устойчивой тонкостью, что, в свою очередь, обеспечивает получение валов и втулок с эквидистантным профилем.

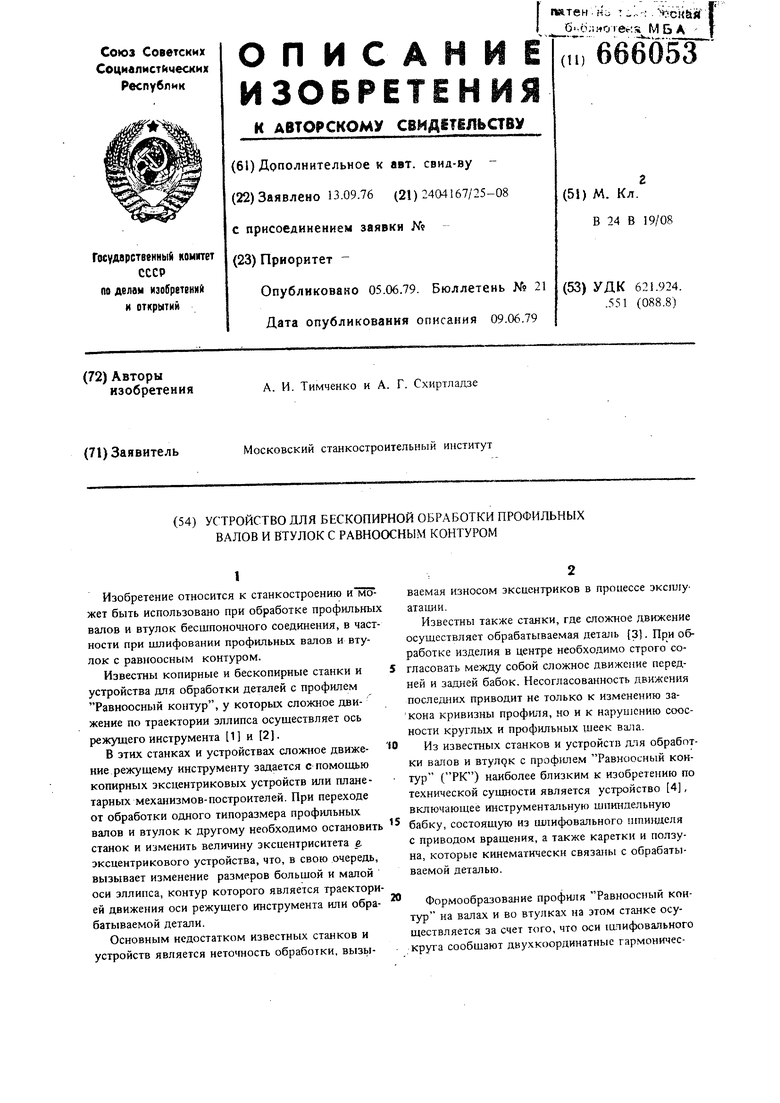

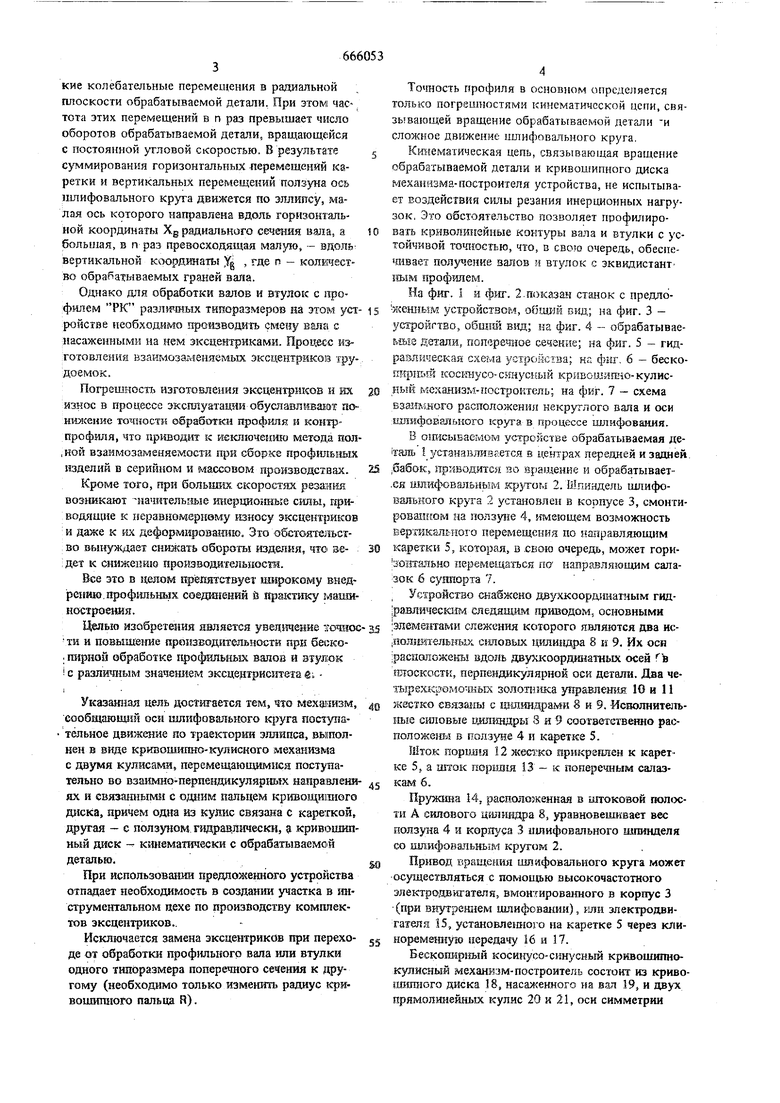

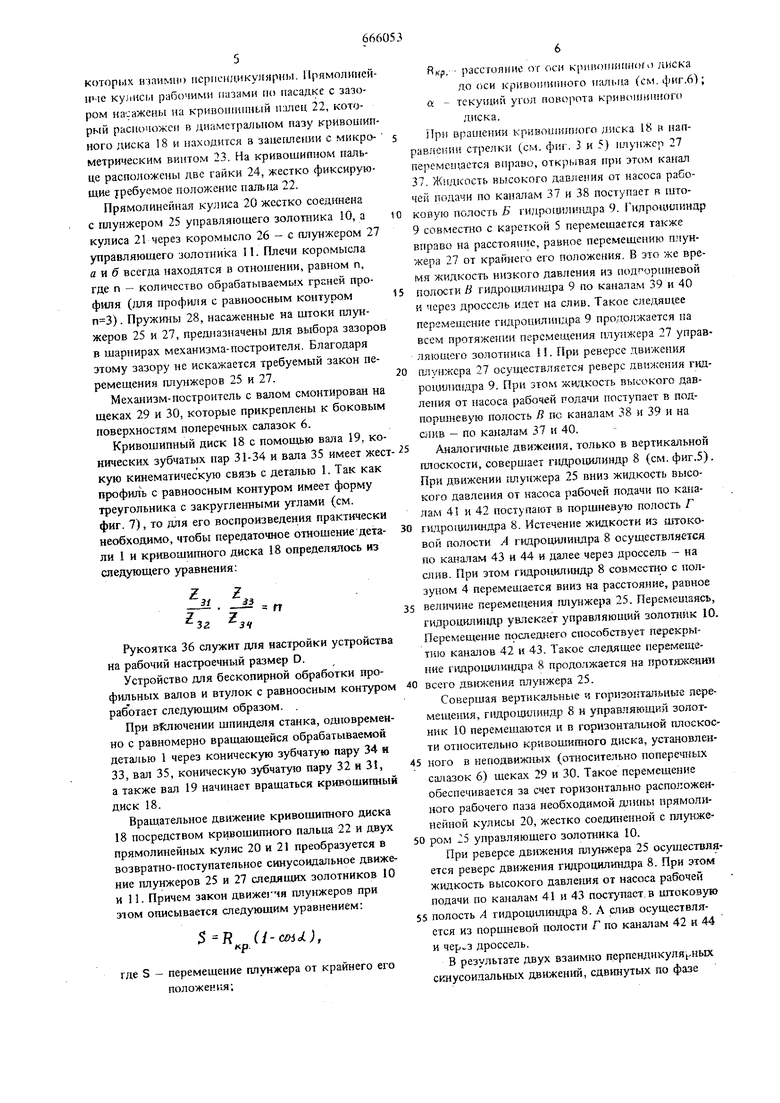

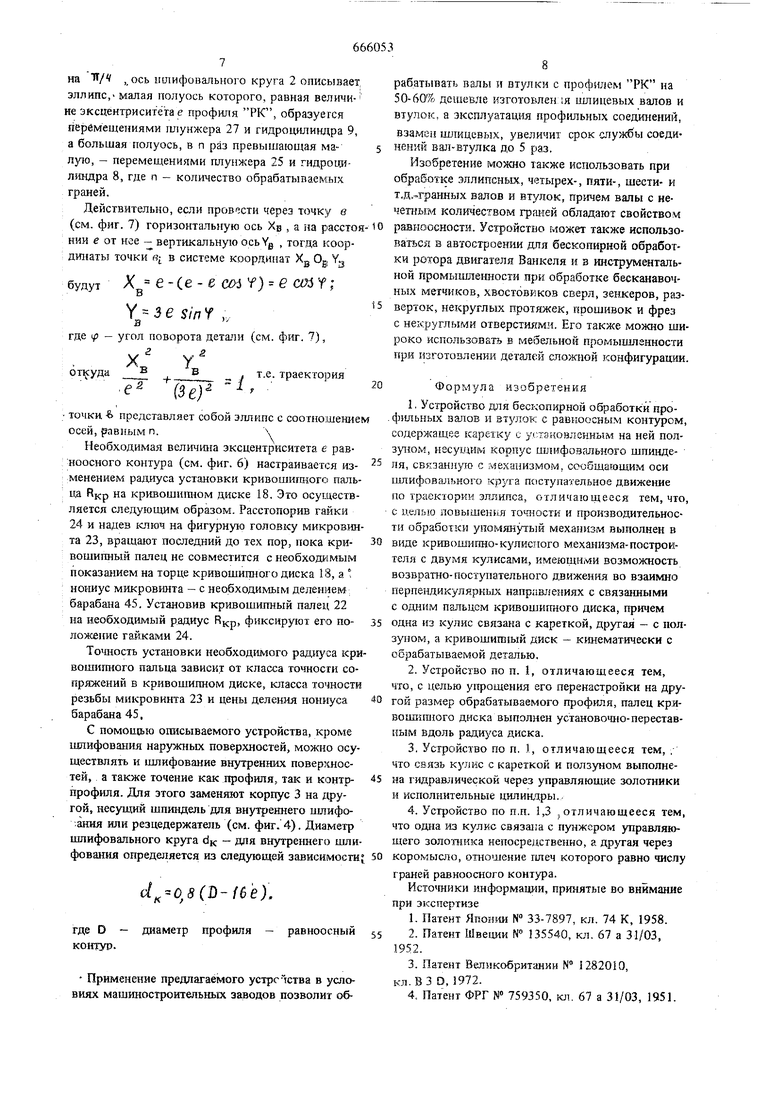

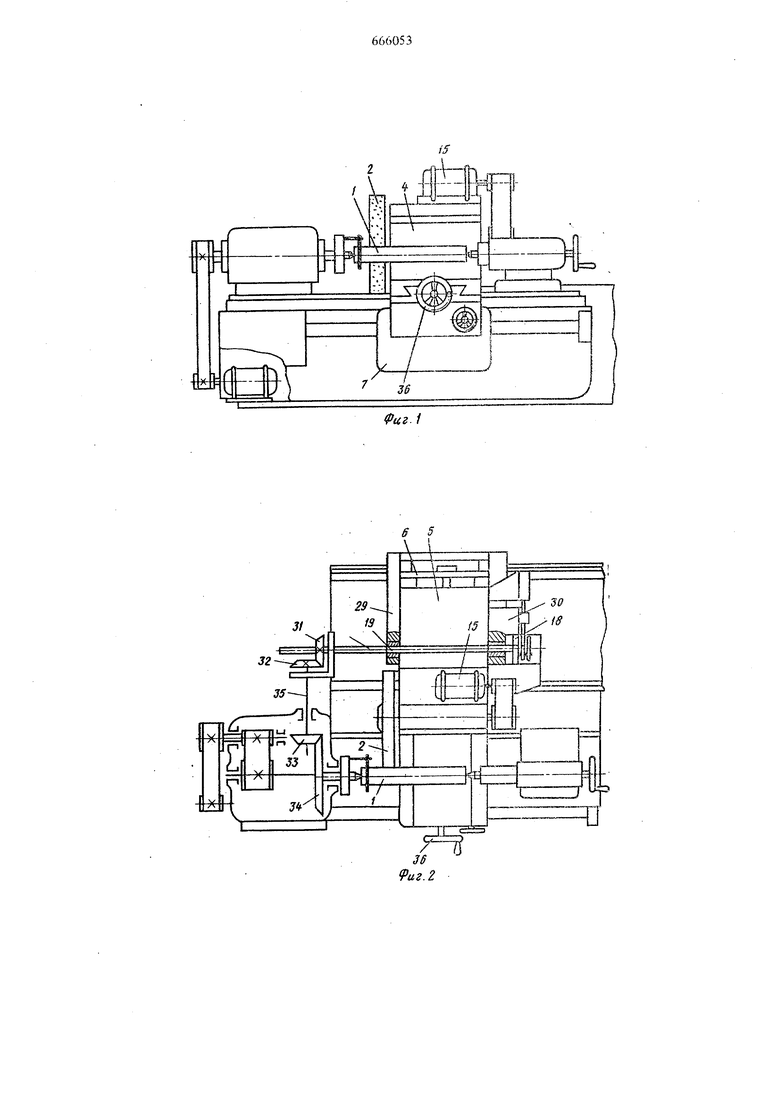

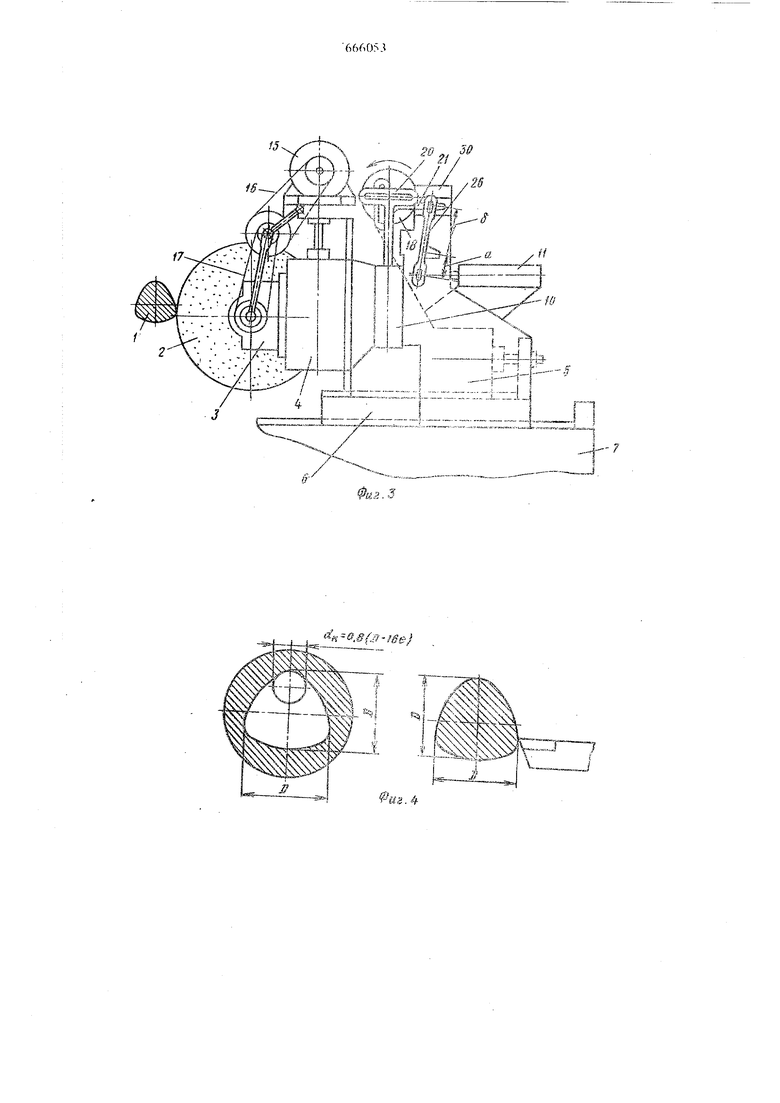

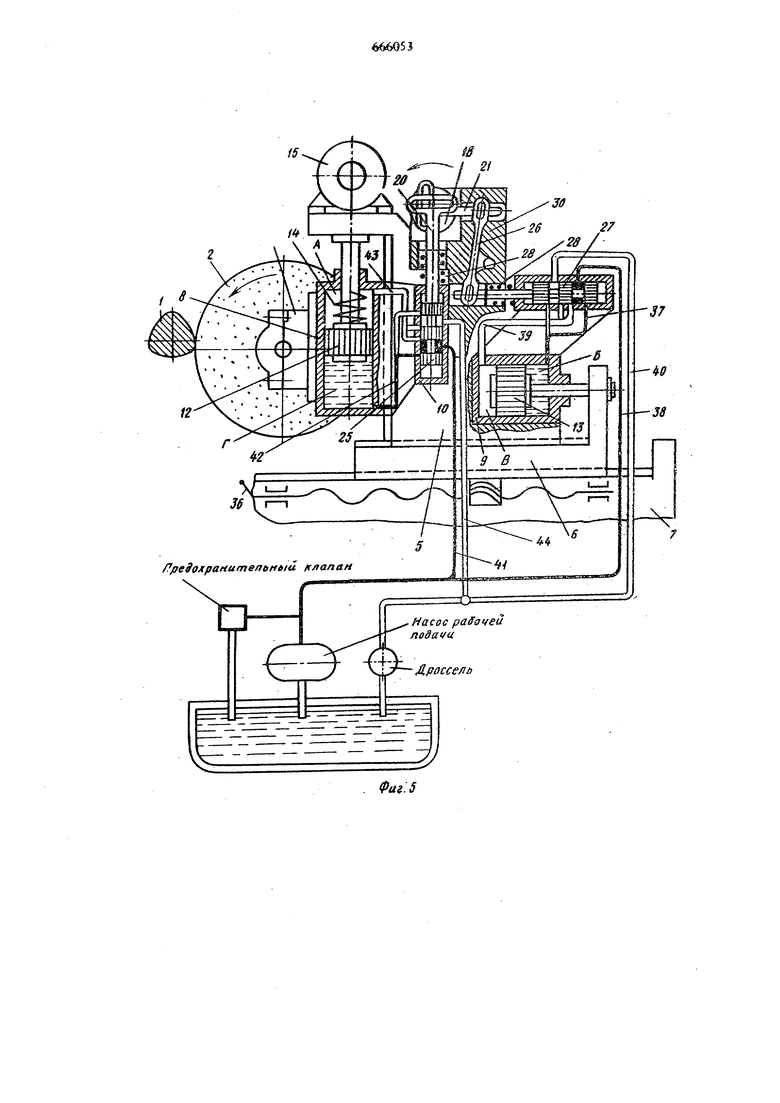

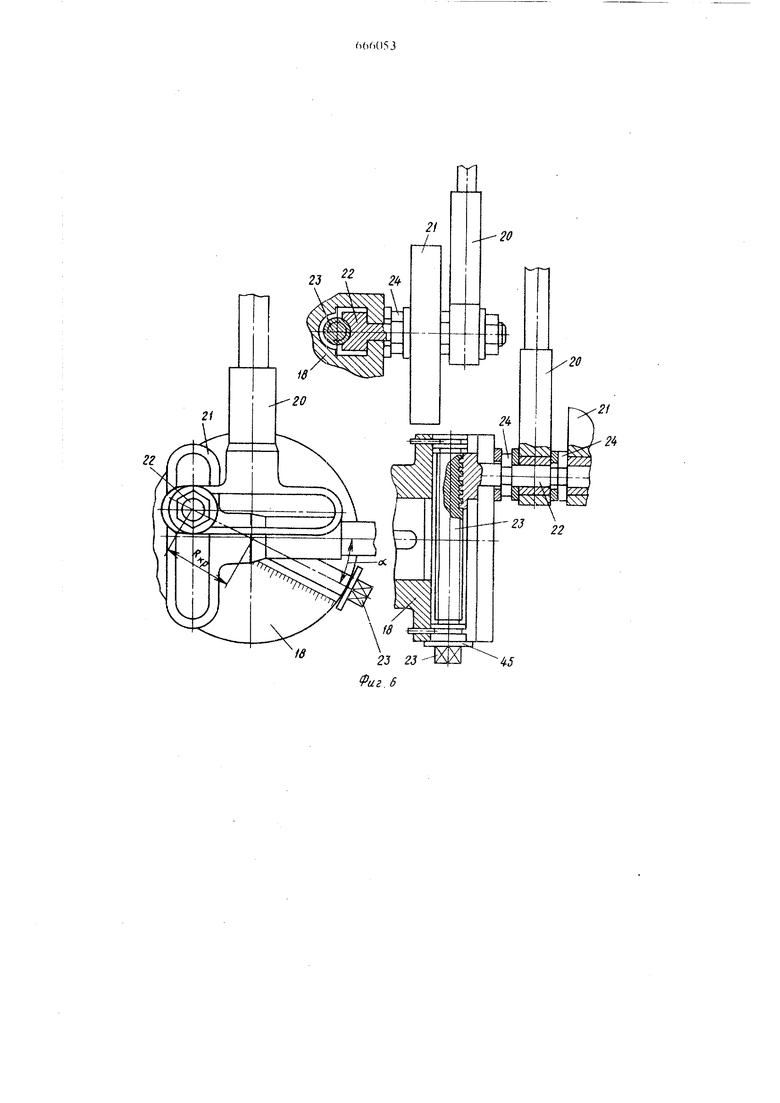

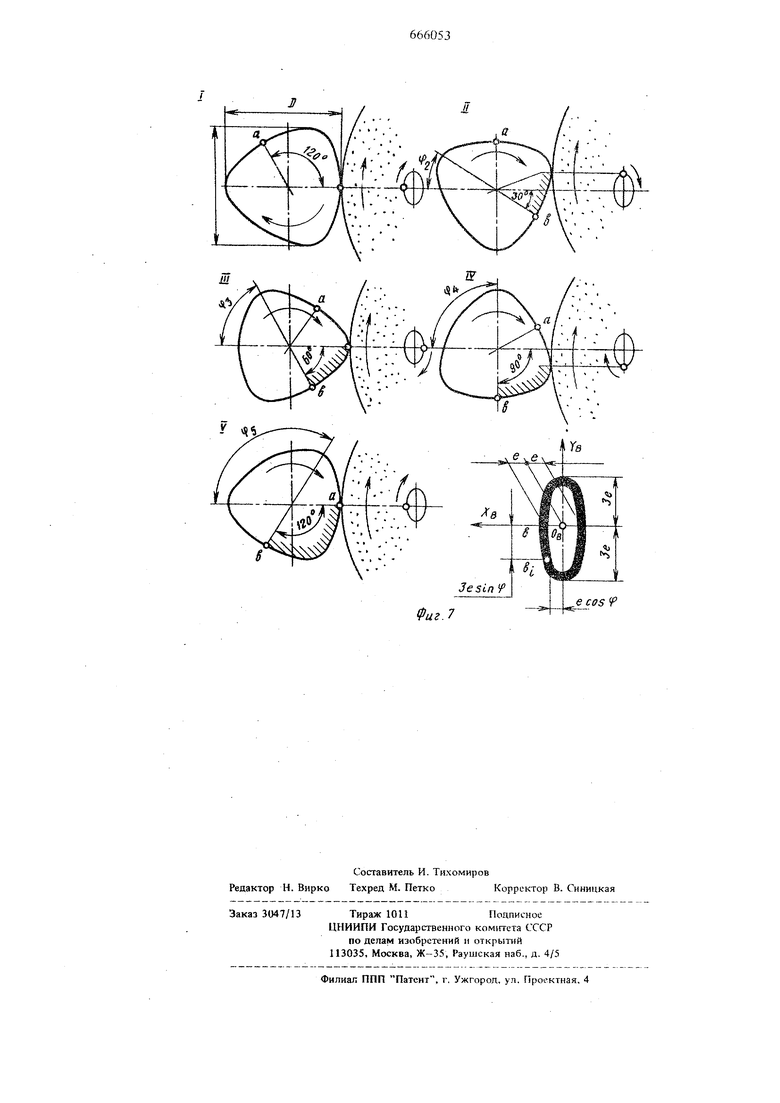

На фиг. 1 и фиг. 2.показан станок с предложенным устройством, общий вид; на фиг. 3 - устройство, общий вид; на фиг. 4 - обрабатываеьаш детали, поперечное сечение; на фиг. 5 - гидравлическая схема устройства; на фиг. 6 - бескопирный коскнусо-синусный кривошйпно-кулисный механизм-построитель; на фиг. 7 - схема взаилшаго расположения некруглого вала и оси :Шлифовального круга в процессе щлифоваиия.

В описываемом устройстве обрабатываемая де1таль 1 устанавливается в центрах передней и задней |бабок, приводится во вршдение и обрабатывает.ся шлифовальным кругом 2. Шпиндель щлифовального круга 2 установлен в корпусе 3, смонтированном на ползуне 4, имеющем возможность веркжального перемещения по направляющим каретки 5, которая, в .свою очередь, может горизошзльно перемещаться па направляющим салазок ё сушюрта 7.

. Усгрейство снабжено двухкоорД1шатным гид равдическим следящим приводом, основными |эпвм 1там11 слежения кохорого являются два ис|Яоя{да1ег1ьвых силовых цилиндра 8 и 9, Их оси 1ргсгояожеш вдоль двухкоординатных осей ГЪ шюскости, перпеддикупярной оси детапи. Два четырехкромочных золотника управлешш Ш и 11 жестко связаны с цнлинщ)ами @ и 9. Исжмшятепь1 ые силовые цилищфь 8 и 9 соответственно расположены в ползуне 4 и 5.

Шток поршня 12 жестко сфикревлен к каретке S, а urroK пор1шш 13 - к поверечным салазкам 6.

Пружина 14, расположенная в штоковой полостн А силового 8, уравновешивает вес ползуна 4 и корпуса 3 шлифовального шпинделя со шлифовальным кругом 2.

Привод вращения шлифовального круга может осуществляться с лcиvloщью высокочастотного электродвигателя, вмонтированного в корпус 3 (при внутреннем шлифовании), или электродвигателя 15, установле1шого на каретке 5 через клиноременную передачу 16 и 17.

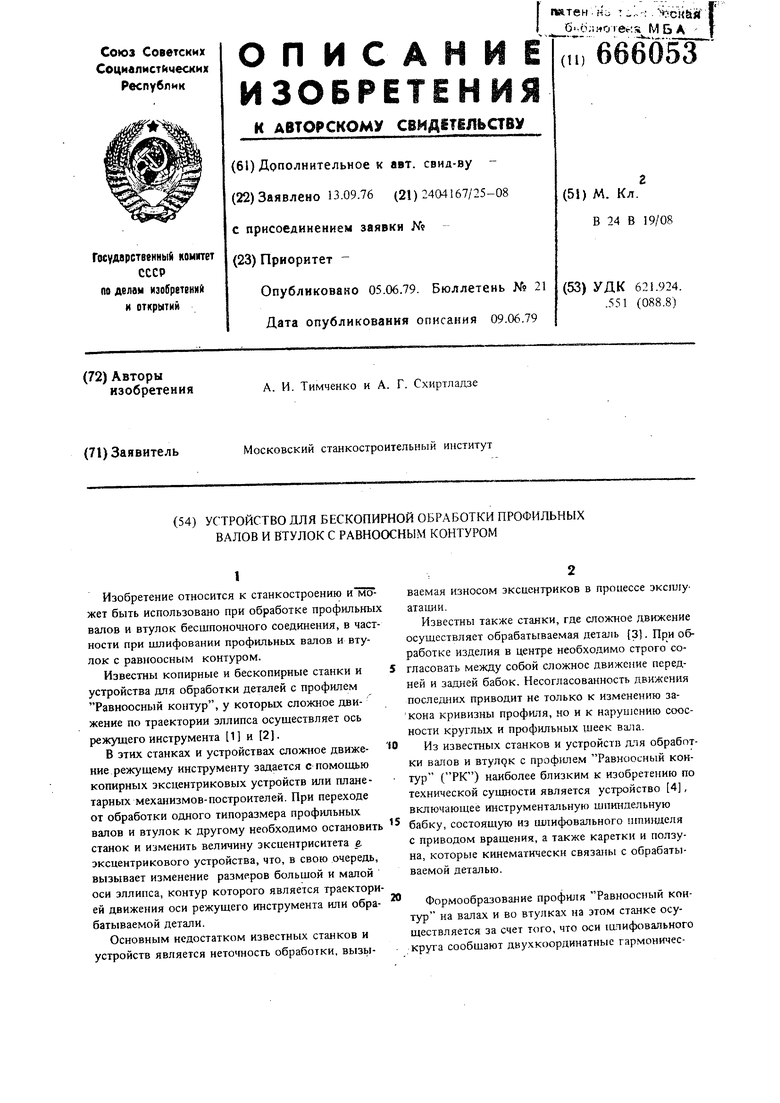

Бескопирный косинусо-синусный крквошшгао кулисш 1Й механизм-построитель состоит из кривоШ10ПЮГО диска 18, насаженного на вал 19, и двух прямолинейных кулис 20 и 21, оси симметрии которых взаимно iicpiicuRHKyJoipub. Прямолиией ir-ie Kyjincb рабочими пазами по пасадке с зазором насажены на кривошипный ишец 22, который расиоюжс в диаметральном пазу кривошип ного диска 18 и находится в занегшеяии с микрометрическим винтом 23. На кривошипном пальце расположены две гайки 24, жестко фиксирующие уребусмое положение пальца 22. Прямолинейная кулиса 20 жестко соединена с плунжером 25 управляющего золотника 10, а кулиса 21 через коромысло 26 - с плунжером 27 управляющего золотника П. Плечи коромысла д и б всегда находятся в отношении, равном п, где п - количество обрабатываемых грЕней профиля (для профиля с равноосным контуром ). Пружины 28, насаженные на щтоки плунжеров 25 и 27, предназначены для выбора зазоро в шарнирах механизма-построителя. Благодаря этому зазору не искажается требуемый закон перемещения плунжеров 25 и 27. Механизм-построитель с валом смонтирован на щеках 29 и 30, которые прикреплены к боковым поверхностям поперечны-х салазок 6. Кривошипный диск 18 с помощью вала 19, конических зубчатых пар 31-34 и вала 35 имеет жес кую кинематическую связь с деталью 1. Так как профиль с равноосным контуром имеет форму треугольника с закругленными углами (см. фиг. 7), то для его воспроизведения практически необходимо, чтобы передаточное отношениедетали 1 и кривошипного диска 18 определялось из следующего уравнения: Рукоятка 36 служит для настройки устройства на рабочий настроечный размер D. Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром работает следующим образом. , При в1спючении шпинделя станка, одновременно с равномерно вращающейся обрабатываемой деталью 1 через коническую зубчатую пару 34 и 33, вал 35, коническую зубчатую пару 32 и 31, а также вал 19 начинает вращаться кривошипный диск 18. Вращательное движение кривощипного диска 18 посредством кривощшшого пальца 22 и двух прямолинейных кулис 20 и 21 преобразуется в возвратно-поступательное синусоидальное движе ние плунжеров 25 и 27 следящих золотников 10 и 11. Причем закон движегчя плунжеров при этом описывается следующим уравнением: $--R(i-c), где S - перемещение плунжера от крайнего его положения; Kf.-- расстояние от оси кряпошипло диска до оси кривошипного и:ии.ца (см.фнг.6); а - текущий угол поворота к-рявопшиного При вращении кривоипнгиого диска 18 в направлении стрелки (см. фиг. 3 и 5) luiyir/KCp 27 перемеи1ается вправо, открь вая при этом канал 37. Жидкость высокого давления от насоса рабочей подачи по каналам 37 и 38 поступает в щтоковую полость Б гидро шлиндра 9. {идрощиншдр 9 совместно с кареткой 5 перемещается также вправо на расстояние, равное перемещению плунжера 27 от крайнего его положения. В это же время жидкость низкого давления из подгоратевой полости И гидроцилиндра 9 по каналам 39 и 40 и через дроссель идет на слив. Такое с; едящее перемещение гидроцилшщра 9 продолжается па всем протяжении перемещения гпупжера 27 управляющего золотника 11. При реверсе .движения плунжера 27 осуществляется реверс движения гидроцилш1Дра 9. При этом жвдкость высокого давления от насоса рабочей подачи поступает в подпорщневую полость В по каналам 38 и 39 и на слив - по каналам 37 и 40. Аналогишые движения, только в вертикальной плоскости, соверщает г Дроцилиндр 8 (см. фиг.5). При движении шунжера 25 вниз жидкость высокого давления от насоса рабочей подачи по каналам 4 и 42 поступают в поршневую полость Г гвдро101пкндра 8. Истечение жидкости из штоковой полости А гидроцилиндра 8 осуществляется по каналам 43 и 44 и далее через дроссель - на слив. При этом гвдрониликдр 8 совместно с ползуном 4 перемещается вниз на расстояниг, равное величине перемещения плунжера 25. Перемещаясь, гидрощшиндр увлекает управляющий золотник 10. Перемещение послещгего способствует перекрытию каналов 42 и 43. Такое следящее перемеодение гидрощшиндра 8 продолжается на протяжении всего движения 25. Совершая вертикальные ч горизонтальные перемещения, пщрощтиндр 8 и управляющий золотник 10 перемещаются и в горизонтальной плоскости относительно кривощипного диска, установленного в неподвижш Х (относительно поперешсых салазок 6) щеках 29 и 30. Такое перемещение обеспечивается за счет горизонтально расположенного рабочего паза необходимой длины прямолинейной кулисы 20, жестко соед1шенной с плунжером 25 управляющего золотника 10. При реверсе движения плунжера 25 осуществляется реверс движения гид,роцилиндра 8. При этом жидкость высокого давления от насоса рабочей подачи по каналам 41 и 43 пост пает. в щтоковую полость А гидроцил1шдра 8. А слив осуществляется из порщневой полости Г по каналам 42 и 44 и дроссель. В результате двух вэаилгео перпендикуля,/ных синусоидальных движенго, сдв1шутых по фазе

на ff/ ,, ось шлифовального круга 2 описывает; эллипс, малая полуось которого, равная величине эк сцентриситётае профиля РК, образуется перемещениями плунжера 27 и гидроцилиндра 9, а большая полуось, в п раз превышающая малую, - перемещениями плунжера 25 и гидроцилиндра 8, где п - количество обрабатываемых граней.

Действительно, если через точку в (см. фиг. 7) горизонталыгую ось Хв , а на расстоя нии е от нее - вертикальную ось Yg , тогда координаты точки fij в системе координат Хд Од Y.J будут X е-(е-есл г) е(Ж5Г; Y 3esmy,, где 1 - угол поворота детали (см. фиг. 7), XB УВ откуда , т.е. траектория е (Ве) точки & представляет собой эллипс с соотношение осей, равным п. Необходимая величина эксцентриситета ё равноосного контура (см. фиг. 6) настраивается изменением радиуса установки кривошипного паль ца RKP на кривошипном диске 18. Это осуществляется следующим образом. Расстопорив гайки 24 и надев ключ на фигурную головку микровин та 23, вращают последний до тех пор, пока кривошипный палец не совместится с необходимым показанием на торце кривошипного диска 18, а нониус микровинта - с необходимым делением, барабана 45. Установив кривошипный палец 22 на необходимый радиус Ркр, фиксируют его полохсение гайками 24. Точность установки необходимого радиуса кри вошипного пальца зависит от класса точности сопря :ений в кривошипном диске, класса точности резьбы микровинта 23 и цены деления нониуса барабана 45, С помощью отбываемого устройства, кроме шлифования наружных поверхностей, можно осу ществлять и шлифование внутренних поверхностей, а также точение как профиля, так и контрпрофиля. Для этого заменшот корпус 3 на другой, несущий шпиндель для внутреннего цшифо.ания или резцедержатель (см. фиг. 4). Диаметр шлифовального крута dj - для внутреннего шли фовання определяется из следующей зависимости (D-{6e) диаметр профиля где D равноосный контур. Применение предлагаемого устрсчства в условиях машиностроительных заводов позволит об8

рабатывать валы и втулки с профилем РК на 50-60% дешевле изготовлен ш шлицевых валов и втулок, а эксплуатация профильных соединений, взамен шлицевых, увеличит срок службы соединений вал-втулка до 5 раз.

Изобретение можно также использовать при обработке эллипсных, четырех-, пяти-, шести- и т.д.-гранных валов и втулок, причем валы с нечетным количеством граней обладают свойством равноосности. Устройство может также использоваться в автостроении для бескопирной обработки ротора двигателя Ванкеля и в инструментальной промышленности при обработке бесканавочных метчиков, хвостовиков сверл, зенкеров, разверток, некруглых протяжек, прошивок и фрез с некруглыми отверстиями. Его также можно широко использовать в мебельной промышленности при изготовлении деталей сложной конфигурашш. Формула изобретения 1.Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром, содержащее каретку с установленным на ней ползуном, несущим корпус шлифовального шпинделя, связанную с механизмом, сообщающим оси шлифовального круга поступательное движение по траектории эллипса, отличающееся тем, что, с целью повышения точности и производительности обработки упомянутый механизм выполнен в виде кривошипно-кулисггого механизма-построителя с двумя кулисами, имеющими возможность возвратно-поступательного движения во взаимно перпендикулярных направлениях с связанными с одним пальцем кривошипного диска, причем одна из кулис связана с кареткой, другая - с ползуном, а кривошипный диск - кинематически с обрабатываемой деталью. 2.Устройство по п. 1, отличающееся тем, что, с целью упрощения его перенастройки на другой размер обрабатываемого профиля, палец кривошипного диска выполнен установочно-переставным вдоль радиуса диска. 3.Устройство по п. ), отличающееся тем, , что связь кулис с кареткой и ползуном выполнена гидравлической через управляющие золотники и исполнительные цилиндры./ 4.Устройство по п.п. 1,3 , отличающееся тем, что одна из кулис связана с пунжером управляющего золотника непосредственно, а другая через коромысло, отношение плеч которого равно числу граней равноосного контура. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 33-7897, кл. 74 К, 1958. 2.Патент Швеции N 135540, кл. 67 а 31/03, 1952. 3.Патент Великобритании № 1282010, кл. В 3 р, 1972. 4.Патент ФРГ N 759350, кл. 67 а 31/03, 1951.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для обработки сложных поверхностей | 1974 |

|

SU545117A1 |

| Станок для шлифования некруглых валов и втулок | 1949 |

|

SU84432A1 |

/J

20 30

a X//

W

-7 /7ре9олранител1 нб1й клапан

. Фаг. 5 Насос рабочей noSavu Лроссе/}ц 23 23 иг.6 4J

Фаг.7

Авторы

Даты

1979-06-05—Публикация

1976-09-13—Подача