Известны лентошлифовальные станки для обработки рельсов. Они включают механизм перемещения и поддержки обрабатываемого рельса и шлифовальные головки, содержащие лентопротяжный механизм, механизм натяжения ленты и узел упругого прижима абразивной ленты к рельсу.

Предлагаемый станок отличается тем, что каждая его шлифовальная головка поставлена на салазки с гидроцилиндром, сообщающим им осцилляции вдоль обрабатываемого рельса. На салазках помещен переставной вдоль своей оси гидроцилиндр с первым поршнем, скрепленным с шлифовальной головкой, и вторым поршнем, служащим регулируемым и подвижным упором, ограничивающим поперечное перемещение шлифовальной головки. Лентоподвижный механизм составлен из ведущего шкива, переставных и укрепленных на поворотном кронштейне противовесного и рабочих роликов, а также натяжного шкива, укрепленного на салазках, скользящих в направляющих шлифовальной головки. Механизм натяжения ленты содержит ролики и натяжной блок, размещенные на шлифовальной головке, неподвижный барабан, трос, переброшенный через ролики и блок и прикрепленный одним концом к станине станка, и груз, натягивающий трос. Узел упругого прижима абразивной ленты к рельсу составлен из поворотного кронштейна, несущего рабочий и противовесный ролики, сектора, жестко скрепленного с валом поворотного кронштейна, опирающегося на регулируемую пружину и сцепленного с рейкой, свободно надетой на шток цилиндра подъема поворотного кронштейна, на которую сверху воздействует регулируемая пружина.

Такое выполнение станка позволяет повысить качество обработки.

С целью самоустанавливания рабочего ролика шлифовальной головки в боковом направлении, вал рабочего ролика выполнен упругоподатливым в осевом направлении, для чего внутри втулки вала помещены две пружины, поддерживающие его в среднем положении.

С целью удобства наблюдения и контроля процесса обработки, шлифовальная головка снабжена гидроцилиндром, отводящим кожух и сцепленный с ним поворотный кронштейн.

Кроме того, для сообщения абразивной ленте поперечной осцилляции на шлифовальной головке установлены датчики отклонения ленты, вал натяжного шкива помещен в шаровой опоре и связан с поршнем пневмоцилиндра, движениями которого управляют указанные датчики, а на шлифовальной головке расположены регулируемые ограничители отклонения вала натяжного шкива.

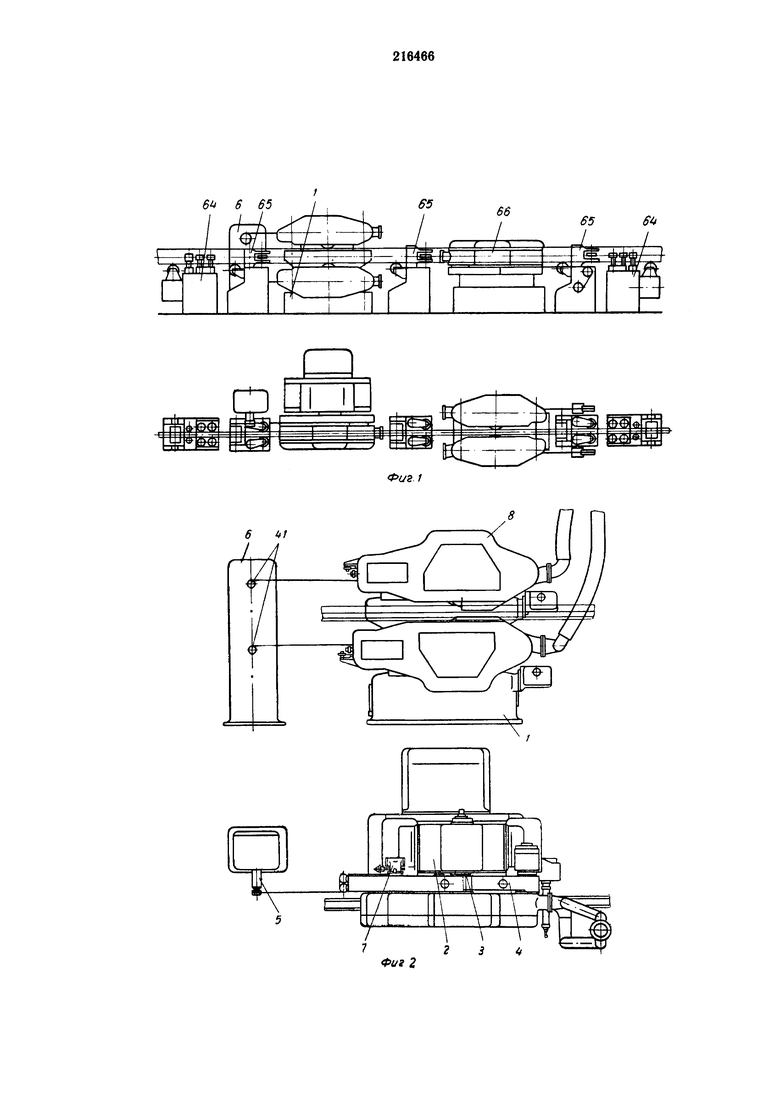

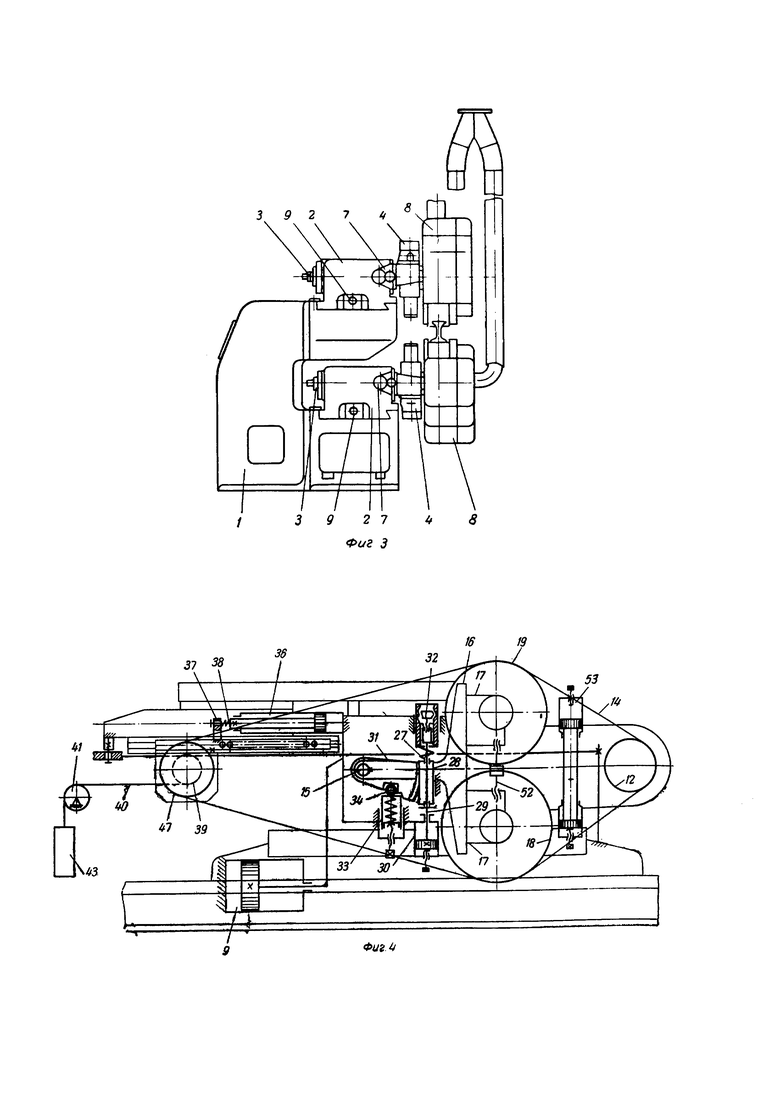

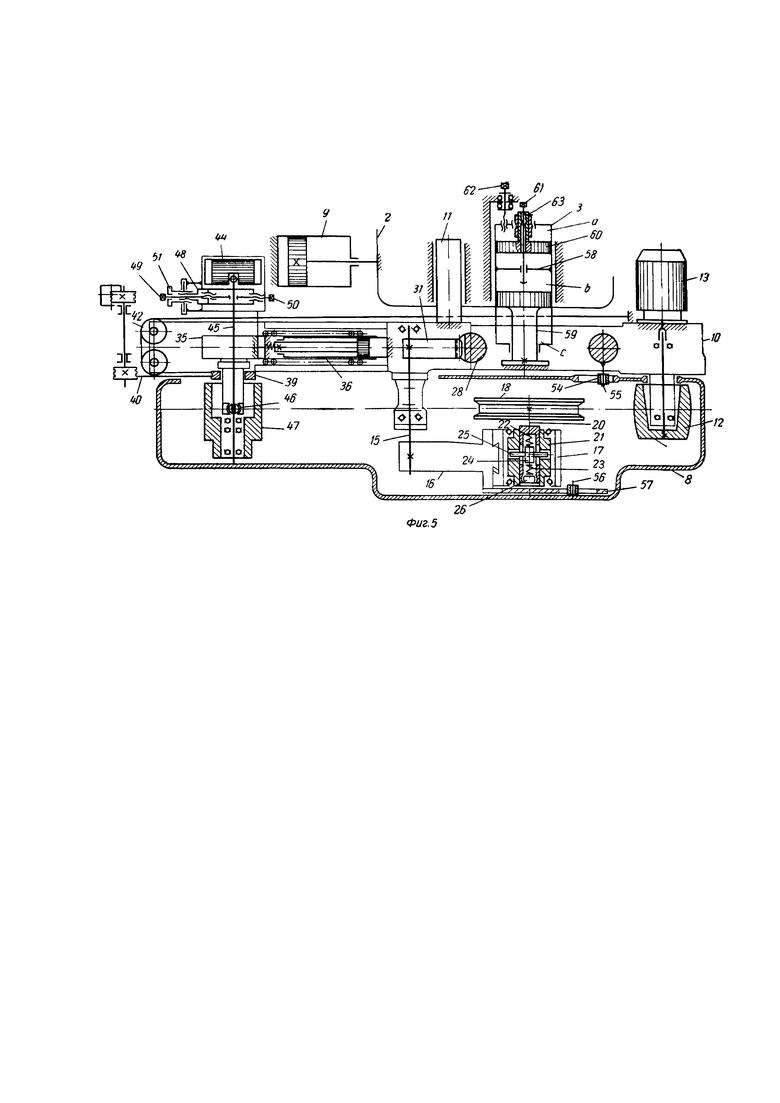

На фиг. 1 показана линия, оборудованная лентошлифовальными станками; на фиг. 2 - предлагаемый станок; на фиг. 3 - то же, вид сбоку; на фиг. 4 и 5 - части станка и его шлифовальной головки.

Лентошлифовальный станок для обработки сварных стыков профилей состоит из станины 1, салазок 2, установленных на направляющих станины, которые расположены вдоль изделия, гидроцилиндров 3 поперечного перемещения, размещенных в корпусах салазок 2 перпендикулярно направляющим станины 1, шлифовальных головок 4, тросовых механизмов 5 натяжения абразивных лент с отдельно стоящей тумбой 6, механизмов 7 продольной осцилляции, кожухов 8 аспирации и гидроцилиндров 9 продольного перемещения салазок.

Корпус 10 шлифовальной головки 4 закреплен в штоке гидроцилиндра 3 поперечного перемещения и для удержания от проворота вокруг оси штока гидроцилиндра соединен с дополнительной круглой направляющей - скалкой 11, которая в осевом направлении может перемещаться в корпусе салазок 2. К корпусу 10 крепится приводной шкив 12 и электродвигатель 13 привода в движение абразивной ленты 14.

В корпусе шлифовальной головки 4 на подшипниках установлен вал 15, ось которого перпендикулярна продольной оси рельса, а на консольном конце закреплен поворотный кронштейн 16, несущий каретки 17 с рабочим роликом 18 и противовесным роликом 19. Ролик 18 крепится жестко на конце шлицевого вала 20, смонтированного внутри шлицевой втулки 21, которая на подшипниках помещена в каретке 17. Ось втулки 21 параллельна оси вала 15.

Для самоустанавливания рабочего ролика 18 относительно изделия в поперечном направлении шлицевой вал 20 подпружинен относительно втулки 21 двумя противодействующими осевыми пружинами 22 и 23, размещенными в расточке вала. В расточке находится также стержень 24, который штифтом 25 удерживается от осевого перемещения относительно втулки 21. Пружины упираются одним торцом в стержень 24, а другим торцом пружина 22 - в шлицевой вал 20, а пружина 23 - в пробку 26, скрепленную с тем же шлицевым валом 20.

Внутри корпуса 10 шлифовальной головки размещен механизм прижима и самоустанавливания рабочего ролика к обрабатываемому изделию в вертикальном направлении. Прижим и самоустанавливание осуществляются пружиной 27 через втулку-зубчатую рейку 28, сидящую на посадке движения на штоке 29 гидроцилиндра 30, и зубчатый сектор 31, жестко закрепленный на валу 15. Усилие пружины 27 регулируется дифференциальным винтом 32.

Для вертикального расположения шлифовальной головки на стенке предусмотрен подпружиненный относительно корпуса головки противовесный станок 33, который упирается в ролик 34, прикрепленный к зубчатому сектору 31 для уравновешивания поворотных частей.

Гидроцилиндр 30 предназначен для отвода рабочего ролика 18 от изделия. В корпусе 10 головки по направляющим качения перемещается каретка 35 натяжного устройства. Внутри корпуса 10 размещен гидроцилиндр 36 для отвода натяжной каретки в исходное положение при смене абразивной ленты 14, причем шток гидроцилиндра 36 соединен с кронштейном 37 натяжной каретки 35 через пружину 38 для компенсации динамических усилий в случае мгновенного защемления абразивной ленты 14. На каретке смонтирован на подшипнике блок 39 для натяжного троса 40.

Натяжной трос от неподвижного барабана 41 проведен к заделке на станине станка через натяжной блок 39 и блоки 42, закрепленные на корпусе 10. Суммарное натяжение двух ветвей троса 40, сбегающих с блока 39, стремится переместить каретку 35 в сторону тумбы 6 и создает натяжение абразивной ленте 14. Трос 40 натягивается грузом 43.

На натяжной каретке 35 закреплен на фланце корпус пневмоцилиндра 44 механизма осцилляции. Поршень пневмоцилиндра обхватывает шаровой конец качающейся оси 45, которая проходит внутри натяжной каретки 35 и закреплена в шарнирной шаровой опоре 46.

На качающейся оси 45 установлен на подшипниках натяжной шкив 47 шлифовальной головки 4, причем шаровая опора 46 размещена в центре симметрии натяжного шкива. В корпусе пневмоцилиндра 44 размещено также устройство для регулировки как угловой величины, так и углового положения колебаний оси 45 при осцилляции. Это устройство состоит из обхватывающей качающуюся ось рамки 48, упорных винтов 49 и 50, ввернутых в рамку 48, шарнирно соединенного с рамкой 48 маховичка-гайки 51, служащего для смещения рамки в продольном направлении, и контргаек.

Пневмодатчики, касающиеся ленты 14, смонтированы на корпусе 10 и предназначены для подачи команд на переключение наклона натяжного шкива 47 от пневмоцилиндра 44 в зависимости от положения ленты 14.

Для переведения станка на другой типоразмер обрабатываемого изделия на поворотном кронштейне 16 предусмотрены направляющие для перемещения по ним каретки 17, несущие рабочий и противовесный ролики при помощи винта 52 с правой и левой резьбой.

В корпусе 10 размещен гидроцилиндр 53 для отвода (поворота) кожуха 8 аспирации, шарнирно закрепленного на корпусе 10 концентрично приводному шкиву 12.

Для осуществления отвода кожуха камень 54, шарнирно прикрепленный к консольному пальцу 55, жестко связанному со штоком гидроцилиндра 53, смонтирован по посадке движения в пазу кожуха 8 аспирации.

Станок имеет также устройство для синхронизации отвода поворотного кронштейна 16 с рабочим роликом 18 и кожуха 8 аспирации. Оно состоит из закрепленного на кожухе аспирации консольного пальца 56 с роликом, заходящим с запором в паз пластины 57, установленной на поворотном кронштейне 16.

Рабочее положение кожуха аспирации соответствует одному из крайних положений штока гидроцилиндра 53, так что в подведенном к обрабатываемой детали рабочем положении кожух 8 неподвижен, а поворотный кронштейн 16 с рабочим роликом 18 может, следя за неровностями обрабатываемой детали, колебаться (самоустанавливаться по изделию) в пределах зазора между консольным пальцем 56 и увеличенным в этом месте пазом пластин 57.

Гидроцилиндр 3 поперечного перемещения шлифовальной головки 4 разделен перегородкой 58 на две сообщающиеся полости. В одной полости размещен шток-поршень 59, к которому крепится корпус 10, а в другой - поршень 60 в совокупности с ввернутым в него регулировочным винтом 61, выполняющими функцию выдвижного гидроупора для обеспечения остановки шток-поршня 59 с головкой 4 в среднем положении.

Винт 62 может перемещать относительно салазок 2 гидроцилиндр 3 и предназначен для регулировки крайнего правого положения штока-поршня 59 и шлифовальной головки, а регулировочный винт-втулка 63 определяет крайнее положение поршня 60 гидроупора, а тем самым крайнее положение шток-поршня 59 и корпуса 10.

При компоновке участка оборудования для обработки сварных стыков рельсов используют механизмы 64 перемещения рельсов, механизмы 65 поддержки и центрирования рельсов, предлагаемый лентошлифовальный станок и горизонтальный лентошлифовальный станок 66 (по типу предлагаемого станка) для обработки с двух сторон шейки рельса.

В исходном положении станка абразивные ленты 14 приведены в движение, поворотные кронштейны 16 шлифовальных головок с рабочими прижимными и противовесными роликами 18 и 19 и кожухи 8 аспирации отведены от обрабатываемого изделия, салазки 2 стоят в одном из крайних положений, пневмосистема осцилляции включена, и механизмы 7 осцилляции работают при отведенной от изделия ленте 14. Шток-поршни 59 гидроцилиндров 3 находятся в среднем положении (на гидроупоре) и удерживают шлифовальные головки 4 в среднем положении, при котором рабочие прижимные ролики 18 могут быть беспрепятственно введены в контакт с обрабатываемым профилем (например, в контакт с головкой рельса без набегания реборды ролика на обрабатываемое изделие).

Поршень гидроцилиндра 30 находится в крайнем верхнем положении, а втулка-зубчатая рейка 28 упирается торцом в бурт штока 29 и зубчатый сектор 31, находящийся в зацеплении со втулкой-зубчатой рейкой 28, и держит в отведенном от обрабатываемого изделия положении поворотные части шлифовальной головки с рабочим прижимным роликом.

Пружина 27 находится в состоянии предварительного поджатия. При ходе поршня со штоком 29 и прикрепленным к штоку дифференциальным винтом 32 вниз втулка-зубчатая рейка 28 проворачивает зубчатый сектор 31 и вал 15, к которому крепится кронштейн 16.

Когда рабочий ролик 18 проводит в контакт с обрабатываемым изделием абразивную ленту, поворот кронштейна 16, вала 15 и сектора 31 прекращается, втулка-зубчатая рейка 28 останавливается, а поршень гидроцилиндра 30, перемещаясь до упора вниз, сжимает дополнительно пружину 27 и, таким образом, осуществляется прижим рабочего прижимного ролика к изделию в одном (например, вертикальном) направлении.

Когда гидроцилиндр 3 перемещает шлифовальную головку с кронштейном 16 и кареткой 17, несущей рабочий прижимной ролик 18, в поперечном направлении, рабочий ролик приводит абразивную ленту 14 в контакт с боковой поверхностью обрабатываемого профиля.

При дальнейшем поперечном движении шлифовальной головки 4 с кареткой 17 рабочий прижимной ролик 18 и шлицевой вал 20 в осевом направлении не перемещаются. При этом стержень 24, перемещаясь вместе со шлицевой втулкой 21 и кареткой 17, сжимает пружину 22, а пружина 23 при этом ослабляется.

При движении шлифовальной головки 4 гидроцилиндром 3 в противоположном направлении аналогично создается прижим рабочего ролика 18 к другой боковой поверхности изделия.

Осцилляция абразивной ленты 14 осуществляется при покачивании натяжного шкива 47. Пневмоцилиндр 44 воздействует на шаровой конец качающейся оси 45 и наклоняет натяжной шкив 47. При этом абразивная лента 14 начинает смещаться по шкивам в поперечном направлении. Смещение ленты ограничивают пневмодатчики обратной связи. Лента, смещаясь, нажимает своим краем на клапан одного из датчиков и подает команду на переключение пневмоцилиндра 44, изменяющего наклон натяжного шкива 47 в противоположную сторону. Наклон натяжного шкива вновь изменяется по команде от второго пневмодатчика обратной связи, когда противоположный край ленты нажмет соответствующий клапан.

Гидроцилиндр 3 поперечного перемещения во время работы станка при реверсе продольного перемещения салазок 2 передвигает шлифовальную головку 4 в поперечном относительно хода салазок направлении.

При работе станка полость а гидроцилиндра 3 соединена со сливом, а полости b и с попеременно соединяются одна с давлением, другая со сливом. При этом поршень 60 находится в крайнем левом положении и упирается в регулировочный винт-втулку 63, а шток-поршень 59, к которому прикреплен корпус 10, перемещается до упора во фланец гидроцилиндра 3 и при другом реверсе салазок - до упора в винт 61, соединенный с поршнем 60.

В конце цикла одинаковое давление подается в полости а и с, а полость b соединяется со сливом. При этом поршень 60 с винтом 61 (гидроупор) и шток-поршень 59 перемещаются навстречу друг другу.

Так как активная площадь штоковой полости гидроупора больше активной площади штоковой полости штока-поршня, гидроупор перемещается до упора поршня 60 в перегородку 58, а шток-поршень 59 останавливается в среднем положении, упираясь в выдвинутый винт 61 гидроузла.

Работа станка происходит при неподвижном рельсе в следующем порядке.

После подачи рельса в станок его зажимают механизмами 65 поддержки и центрирования таким образом, чтобы его предварительно обработанный сварной стык был зафиксирован в зоне обработки. Затем одновременно с включением продольного хода салазок 2 начинается подвод к изделию абразивных лент 14 путем поворота к изделию кронштейнов 16 шлифовальных головок 4 с рабочими прижимными роликами 18. Синхронно с поворотными кронштейнами 16 подводятся также кожухи 8 аспирации.

Таким образом, во избежание местных «зарезов» по обрабатываемой поверхности, абразивные ленты 14 подводятся к изделию при продольном перемещении салазок 2 и при среднем положении рабочего ролика 18.

В конце каждого хода продольного перемещения салазок осуществляется реверс. Одновременно с реверсом гидроцилиндр 3 перемещает шлифовальную головку 4 в поперечном относительно хода салазок направлении и осуществляет поочередный прижим абразивной ленты 14 роликом 18 к одной из боковых поверхностей профиля обрабатываемого изделия.

Число циклов, необходимое для получения нужной чистоты обрабатываемой поверхности, задается, например, с помощью реле времени.

По команде об окончании обработки шток-поршень 59 гидроцилиндра 3 становится в среднее положение (на гидроупор), и затем абразивные ленты 14 отводятся от изделия, то есть осуществляется поворот от изделия кронштейнов 16 шлифовальных головок 4 с прижимными роликами 18. Синхронно с поворотными кронштейнами 16 отводятся кожухи 5 аспирации.

Салазки 2 останавливаются в исходном положении. Шлифовка стыков профилей без нарушения формы переходов поверхностей осуществляется за счет того, что профильный прижимной ролик шлифовальной головки 4 самоустанавливается по изделию за счет прижима его к последнему пружинами в двух взаимно перпендикулярных направлениях (параллельно двум перпендикулярным осям профиля изделия).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Устройство для управления осцилляцией абразивной ленты | 1977 |

|

SU707778A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК___.4,J | 1971 |

|

SU308823A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

1. Лентошлифовальный станок для обработки профилей в зоне сварных стыков, например, рельсов, состоящий из механизма перемещения и поддержки обрабатываемого рельса и шлифовальных головок, каждая из которых включает лентопротяжный механизм, механизм натяжения ленты и узел упругого прижима абразивной ленты к рельсу, отличающийся тем, что, с целью повышения качества обработки, каждая шлифовальная головка поставлена на салазки с гидроцилиндром, сообщающим им осцилляции вдоль обрабатываемого рельса, а на салазках помещен переставной вдоль своей оси гидроцилиндр с первым поршнем, скрепленным с шлифовальной головкой, и вторым поршнем, служащим регулируемым и подвижным упором, ограничивающим поперечное перемещение шлифовальной головки, лентоподвижный механизм составлен из ведущего шкива, переставных и укрепленных на поворотном кронштейне противовесного и рабочих роликов, а также натяжного шкива, укрепленного на салазках, скользящих в направляющих шлифовальной головки, механизм натяжения ленты составлен из роликов и натяжного блока, размещенных на шлифовальной головке, неподвижного барабана, троса, переброшенного через ролики и блок и прикрепленного одним концом к станине станка, и груза, натягивающего трос, узел упругого прижима абразивной ленты к рельсу составлен из поворотного кронштейна, несущего рабочий и противовесный ролики, сектора, жестко скрепленного с валом поворотного кронштейна, опирающегося на регулируемую пружину и сцепленного с рейкой, свободно надетой на шток цилиндра подъема поворотного кронштейна, на которую сверху воздействует регулируемая пружина.

2. Станок по п. 1, отличающийся тем, что, с целью самоустанавливания рабочего ролика его шлифовальной головки в боковом направлении, вал рабочего ролика выполнен упругоподатливым в осевом направлении, для чего внутри втулки вала помещены две пружины, поддерживающие вал в среднем положении.

3. Станок по пп. 1 и 2, отличающийся тем, что, с целью удобства наблюдения и контроля процесса обработки, шлифовальная головка снабжена гидроцилиндром, отводящим кожух жух и сцепленный с ним поворотный кронштейн.

4. Станок по пп. 1-3, отличающийся тем, что, с целью сообщения абразивной ленте поперечной осцилляции, на шлифовальной головке установлены датчики отклонения ленты, вал натяжного шкива помещен в шаровой опоре и связан с поршнем пневмоцилиндра, движениями которого управляют указанные датчики, а на шлифовальной головке помещены регулируемые ограничители отклонения вала натяжного шкива.

Авторы

Даты

1968-07-23—Публикация

1966-05-06—Подача