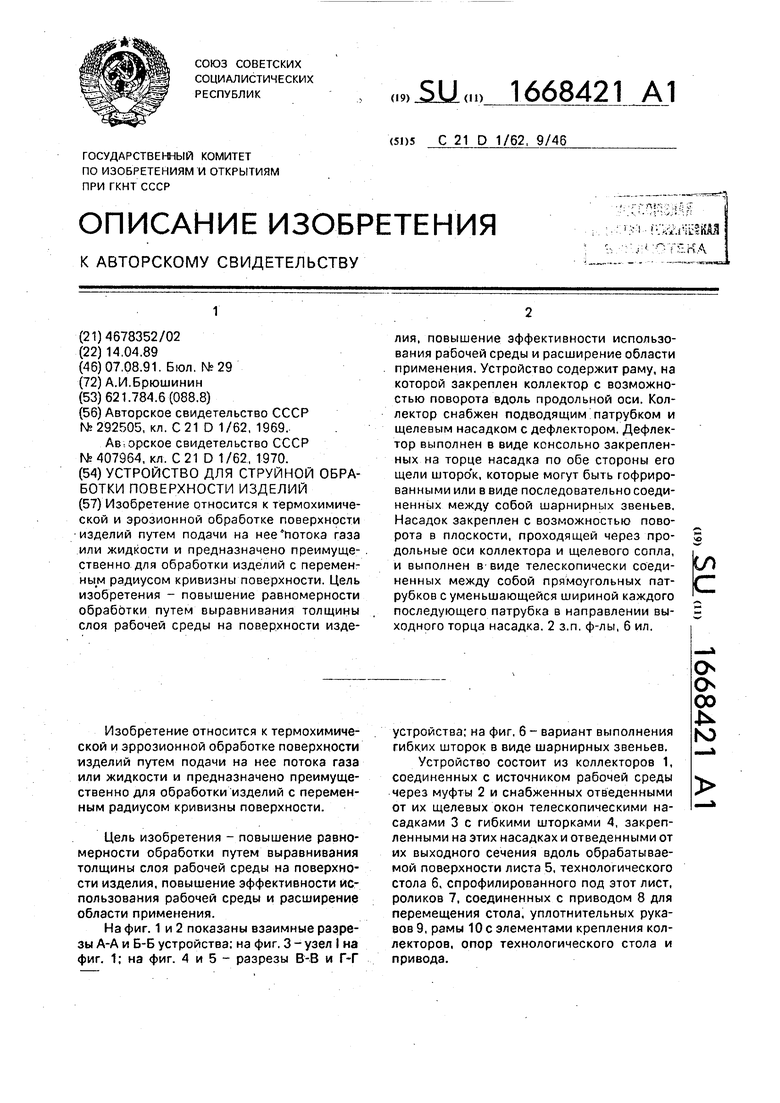

Изобретение относится к термохимической и эррозионной обработке поверхности изделий путем подачи на нее потока газа или жидкости и предназначено преимущественно для обработки изделий с переменным радиусом кривизны поверхности.

Цель изобретения - повышение равномерности обработки путем выравнивания толщины слоя рабочей среды на поверхности изделия, повышение эффективности использования рабочей среды и расширение области применения.

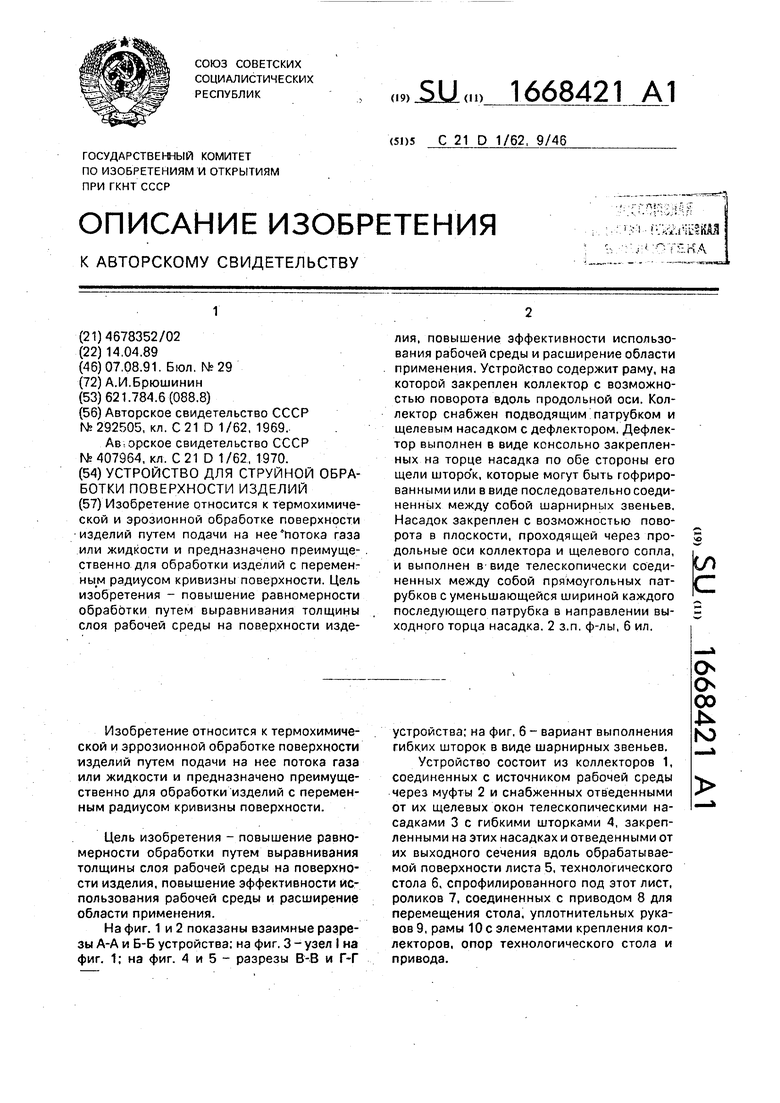

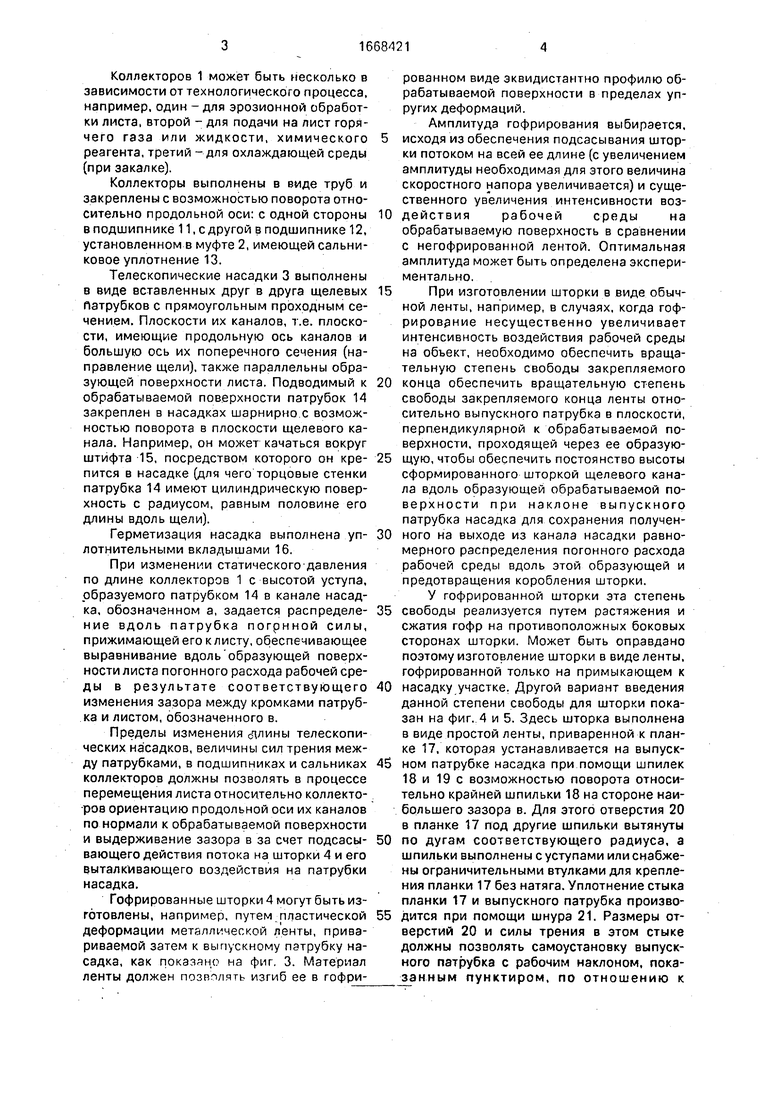

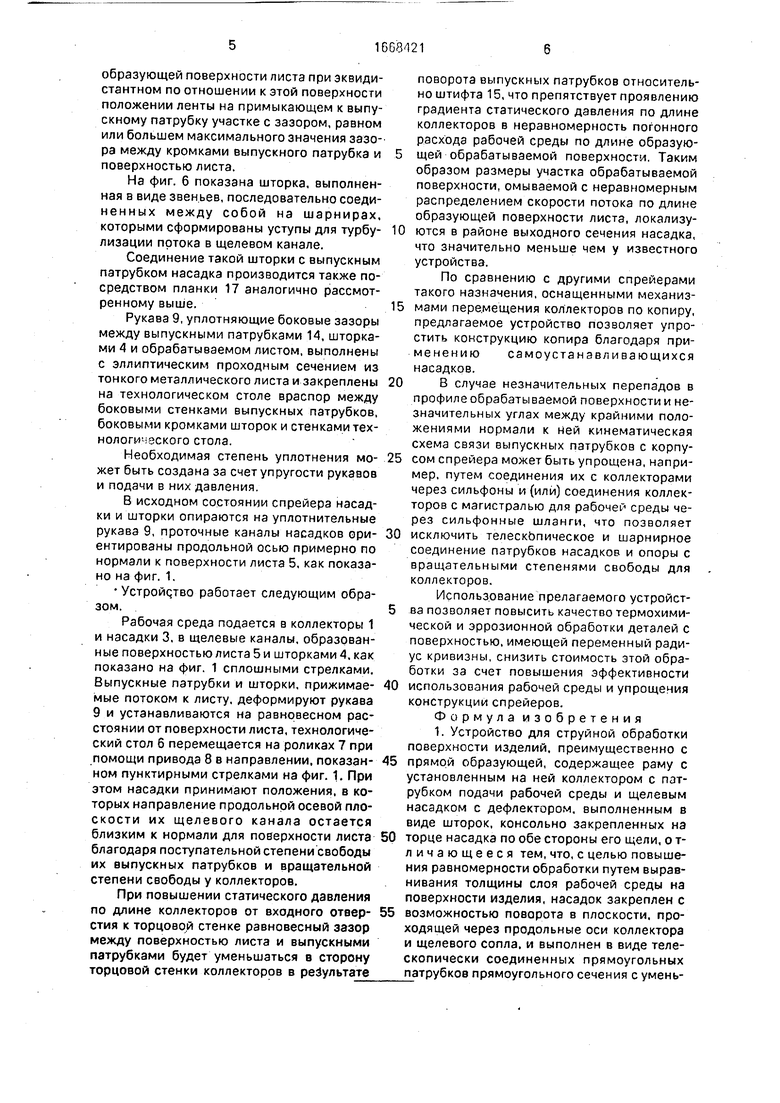

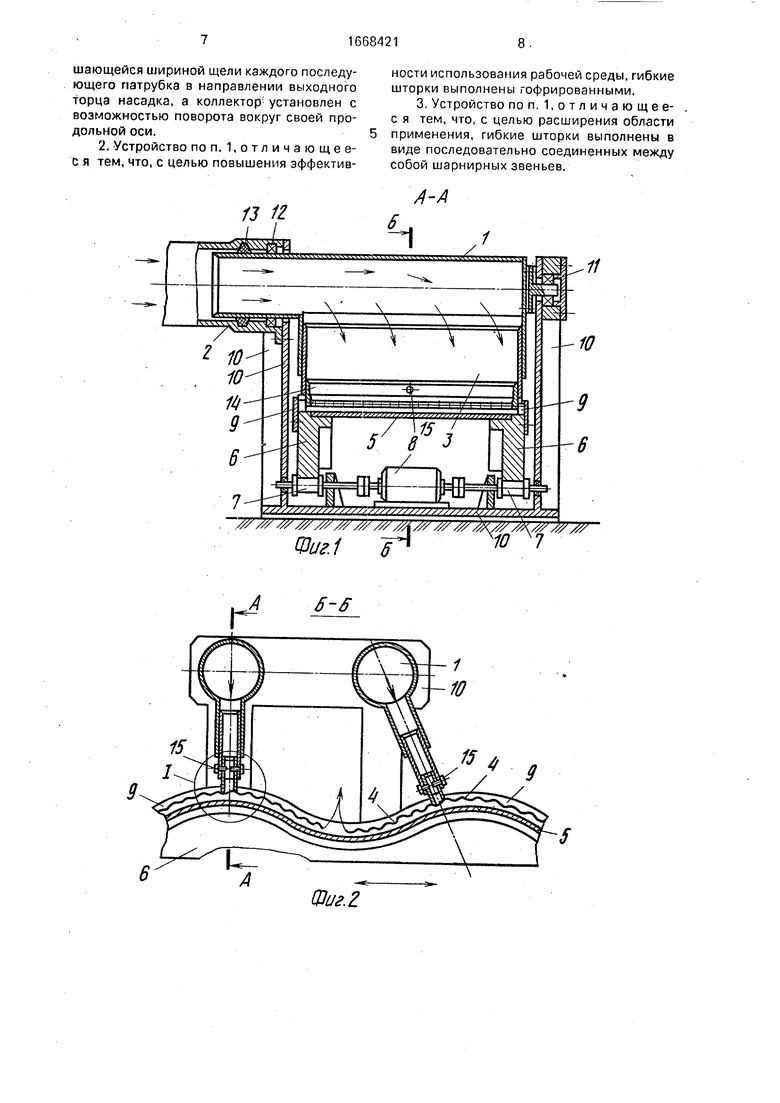

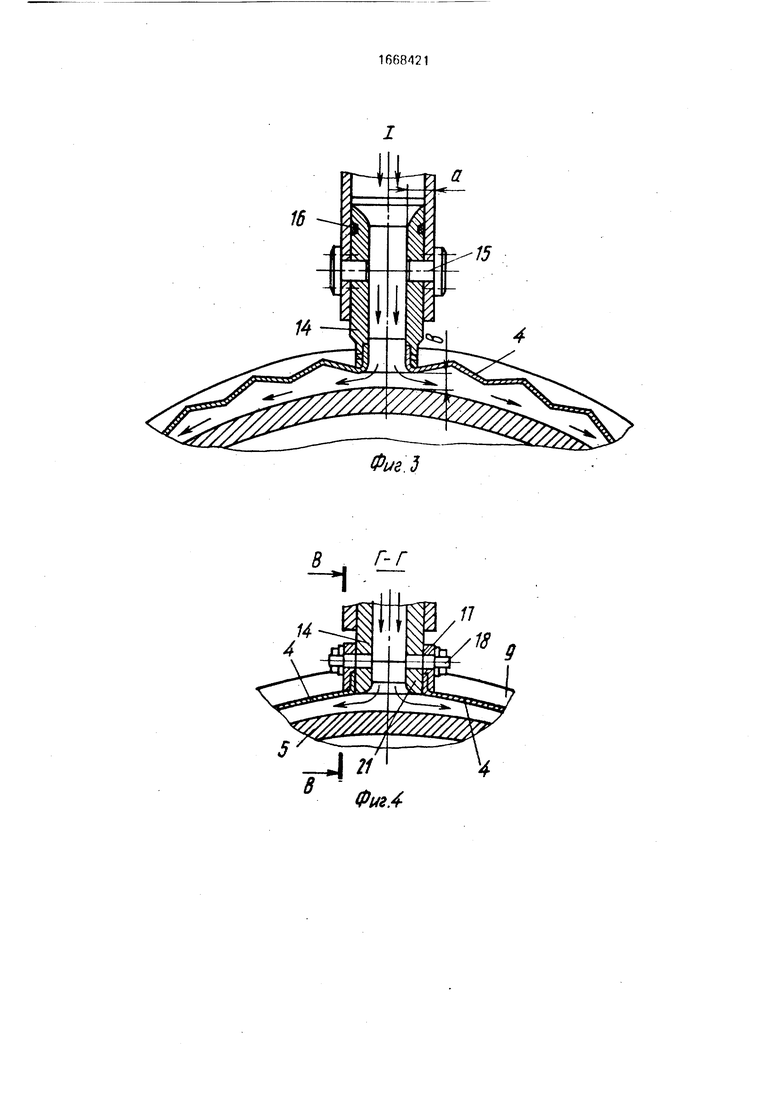

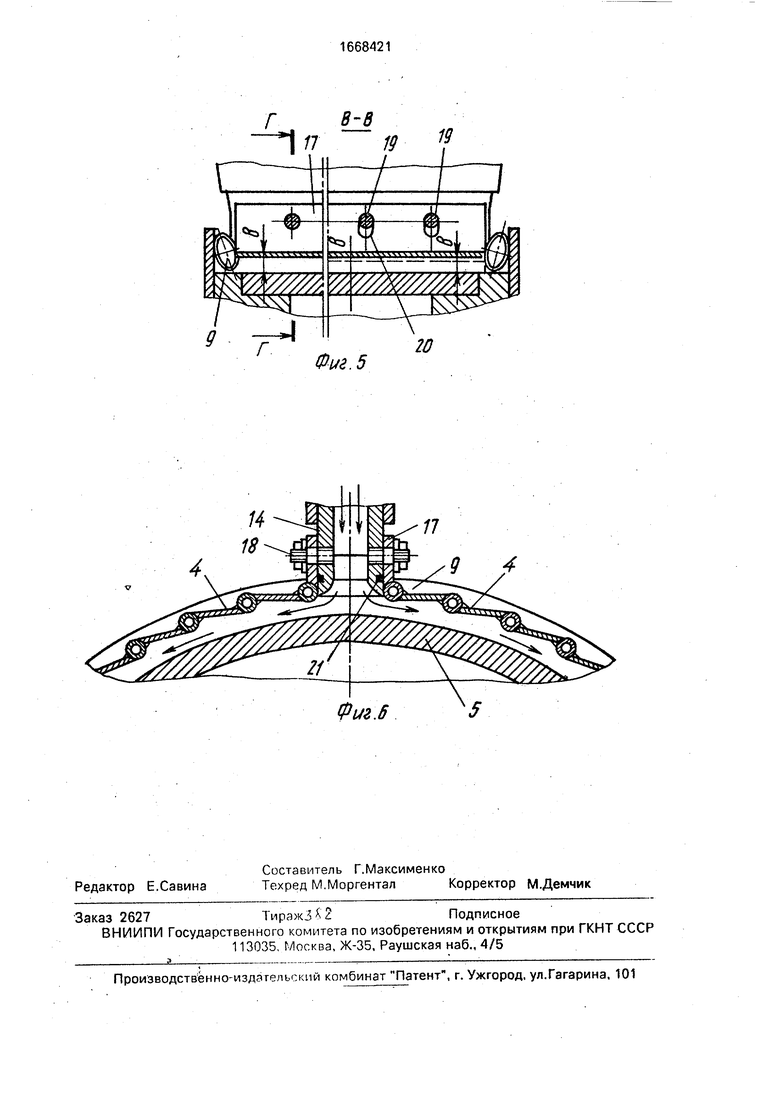

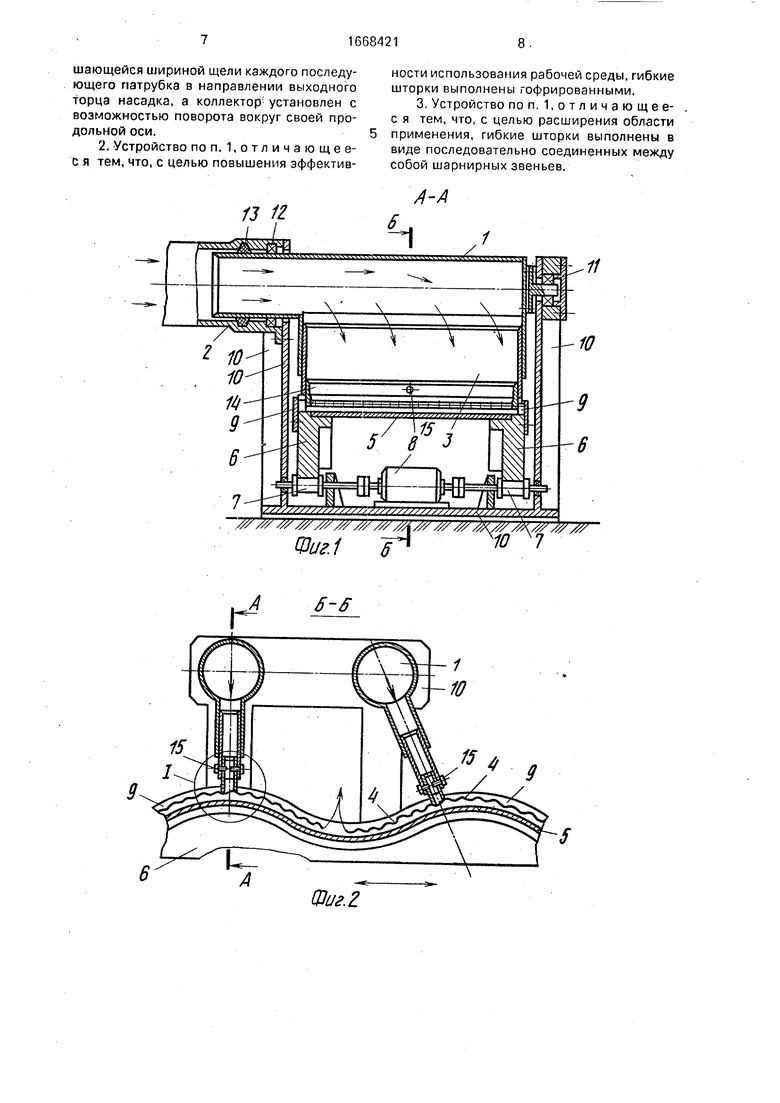

На фиг. 1 и 2 показаны взаимные разрезы А-А и Б-Б устройства; на фиг. 3 - узел I на фиг. 1; на фиг. 4 и 5 - разрезы В-В и ГТ

устройства; на фиг, 6 - вариант выполнения гибких шторок в виде шарнирных звеньев. Устройство состоит из коллекторов 1, соединенных с источником рабочей среды через муфты 2 и снабженных отведенными от их щелевых окон телескопическими насадками 3 с гибкими шторками 4, закрепленными на этих насадках и отведенными от их выходного сечения вдоль обрабатываемой поверхности листа 5, технологического стола 6, спрофилированного под этот лист, роликов 7, соединенных с приводом 8 для перемещения стола, уплотнительных рукавов 9, рамы 10с элементами крепления коллекторов, опор технологического стола и привода.

о о

00

го

Коллекторов 1 может быть несколько в зависимости от технологического процесса, например, один - для эрозионной обработки листа, второй - для подачи на лист горячего газа или жидкости, химического реагента, третий -для охлаждающей среды (при закалке).

Коллекторы выполнены в виде труб и закреплены с возможностью поворота относительно продольной оси: с одной стороны в подшипнике 11, с другой в подшипнике 12, установленном в муфте 2, имеющей сальниковое уплотнение 13.

Телескопические насадки 3 выполнены в виде вставленных друг в друга щелевых Патрубков с прямоугольным проходным сечением. Плоскости их каналов, т.е. плоскости, имеющие продольную ось каналов и большую ось их поперечного сечения (направление щели), также параллельны образующей поверхности листа. Подводимый к обрабатываемой поверхности патрубок 14 закреплен в насадках шарнирно с возможностью поворота в плоскости щелевого канала. Например, он может качаться вокруг штифта 15, посредством которого он крепится в насадке (для чего торцовые стенки патрубка 14 имеют цилиндрическую поверхность с радиусом, равным половине его длины вдоль щели).

Герметизация насадка выполнена уп- лотнительными вкладышами 16.

При изменении статического давления по длине коллекторов 1 с высотой уступа, образуемого патрубком 14 в канале насадка, обозначенном а, задается распределение вдоль патрубка погрнной силы, прижимающей его к листу, обеспечивающее выравнивание вдоль образующей поверхности листа погонного расхода рабочей среды в результате соответствующего изменения зазора между кромками патрубка и листом, обозначенного в.

Пределы изменения сллины телескопических насадков, величины сил трения между патрубками, в подшипниках и сальниках коллекторов должны позволять в процессе перемещения листа относительно коллекторов ориентацию продольной оси их каналов по нормали к обрабатываемой поверхности и выдерживание зазора в за счет подсасывающего действия потока на шторки 4 и его выталкивающего воздействия на патрубки насадка.

Гофрированные шторки 4 могут быть изготовлены, например, путем пластической деформации металлической ленты, привариваемой затем к выпускному патрубку насадка, как показано на фиг. 3. Материал ленты должен позволять изгиб ее в гофрированном виде эквидистантно профилю обрабатываемой поверхности в пределах упругих деформаций.

Амплитуда гофрирования выбирается,

исходя из обеспечения подсасывания шторки потоком на всей ее длине (с увеличением амплитуды необходимая для этого величина скоростного напора увеличивается) и существенного увеличения интенсивности воз0 действия рабочей среды на обрабатываемую поверхность в сравнении с негофрированной лентой. Оптимальная амплитуда может быть определена экспериментально.

5 При изготовлении шторки в виде обычной ленты, например, в случаях, когда гофрирование несущественно увеличивает интенсивность воздействия рабочей среды на объект, необходимо обеспечить вращательную степень свободы закрепляемого

0 конца обеспечить вращательную степень свободы закрепляемого конца ленты относительно выпускного патрубка в плоскости, перпендикулярной к обрабатываемой поверхности, проходящей через ее образую5 щую, чтобы обеспечить постоянство высоты сформированного шторкой щелевого канала вдоль образующей обрабатываемой поверхности при наклоне выпускного патрубка насадка для сохранения получен0 ного на выходе из канала насадки равномерного распределения погонного расхода рабочей среды вдоль этой образующей и предотвращения коробления шторки.

У гофрированной шторки эта степень

5 свободы реализуется путем растяжения и сжатия гофр на противоположных боковых сторонах шторки. Может быть оправдано поэтому изготовление шторки в виде ленты, гофрированной только на примыкающем к

0 насадку участке. Другой вариант введения данной степени свободы для шторки показан на фиг. 4 и 5. Здесь шторка выполнена в виде простой ленты, приваренной к планке 17, которая устанавливается на выпуск5 ном патрубке насадка при помощи шпилек 18 и 19 с возможностью поворота относительно крайней шпильки 18 на стороне наибольшего зазора в. Для этого отверстия 20 в планке 17 под другие шпильки вытянуты

0 по дугам соответствующего радиуса, а шпильки выполнены с уступами или снабжены ограничительными втулками для крепления планки 17 без натяга. Уплотнение стыка планки 17 и выпускного патрубка произво5 дится при помощи шнура 21. Размеры отверстий 20 и силы трения в этом стыке должны позволять самоустановку выпускного патрубка с рабочим наклоном, показанным пунктиром, по отношению к

образующей поверхности листа при эквидистантном по отношении к этой поверхности положении ленты на примыкающем к выпускному патрубку участке с зазором, равном или большем максимального значения зазора между кромками выпускного патрубка и поверхностью листа.

На фиг. 6 показана шторка, выполненная в виде звеньев, последовательно соеди- ненных между собой на шарнирах, которыми сформированы уступы для турбу- лизации потока в щелевом канале.

Соединение такой шторки с выпускным патрубком насадка производится также посредством планки 17 аналогично рассмотренному выше.

Рукава 9, уплотняющие боковые зазоры между выпускными патрубками 14, шторками 4 и обрабатываемом листом, выполнены с эллиптическим проходным сечением из тонкого металлического листа и закреплены на технологическом столе враспор между боковыми стенками выпускных патрубков, боковыми кромками шторок и стенками тех- нологи еского стола.

Необходимая степень уплотнения может быть создана за счет упругости рукавов и подачи в них давления.

В исходном состоянии спрейера насадки и шторки опираются на уплотнительные рукава 9, проточные каналы насадков ориентированы продольной осью примерно по нормали к поверхности листа 5, как показано на фиг. 1.

Устройство работает следующим образом.

Рабочая среда подается в коллекторы 1 и насадки 3, в щелевые каналы, образованные поверхностью листа 5 и шторками 4. как показано на фиг. 1 сплошными стрелками. Выпускные патрубки и шторки, прижимаемые потоком к листу, деформируют рукава 9 и устанавливаются на равновесном расстоянии от поверхности листа, технологический стол б перемещается на роликах 7 при помощи привода 8 в направлении, показанном пунктирными стрелками на фиг. 1. При этом насадки принимают положения, в которых направление продольной осевой плоскости их щелевого канала остается близким к нормали для поверхности листа благодаря поступательной степени свободы их выпускных патрубков и вращательной степени свободы у коллекторов.

При повышении статического давления по длине коллекторов от входного отверстия к торцовой стенке равновесный зазор между поверхностью листа и выпускными патрубками будет уменьшаться в сторону торцовой стенки коллекторов в результате

поворота выпускных патрубков относительно штифта 15, что препятствует проявлению градиента статического давления по длине коллекторов в неравномерность погонного расхода рабочей среды по длине образую- щей обрабатываемой поверхности. Таким образом размеры участка обрабатываемой поверхности, омываемой с неравномерным распределением скорости потока по длине образующей поверхности листа, локализу0 ются в районе выходного сечения насадка, что значительно меньше чем у известного устройства.

По сравнению с другими спрейерами такого назначения, оснащенными механиз5 мами перемещения коллекторов по копиру, предлагаемое устройство позволяет упростить конструкцию копира благодаря применению самоустанэвл ивающихся насадков.

0В случае незначительных перепадов в

профиле обрабатываемой поверхности и незначительных углах между крайними положениями нормали к ней кинематическая схема связи выпускных патрубков с корпу5 сом спрейера может быть упрощена, например, путем соединения их с коллекторами через сильфоны и (или) соединения коллекторов с магистралью для рабочей среды через сильфонные шланги, что позволяет

0 исключить телескопическое и шарнирное соединение патрубков насадков и опоры с вращательными степенями свободы для коллекторов.

Использование прелагаемого устройства позволяет повысить качество термохимической и эррозионной обработки деталей с поверхностью, имеющей переменный радиус кривизны,снизить стоимость этой обработки за счет повышения эффективности

0 использования рабочей среды и упрощения конструкции спрейеров.

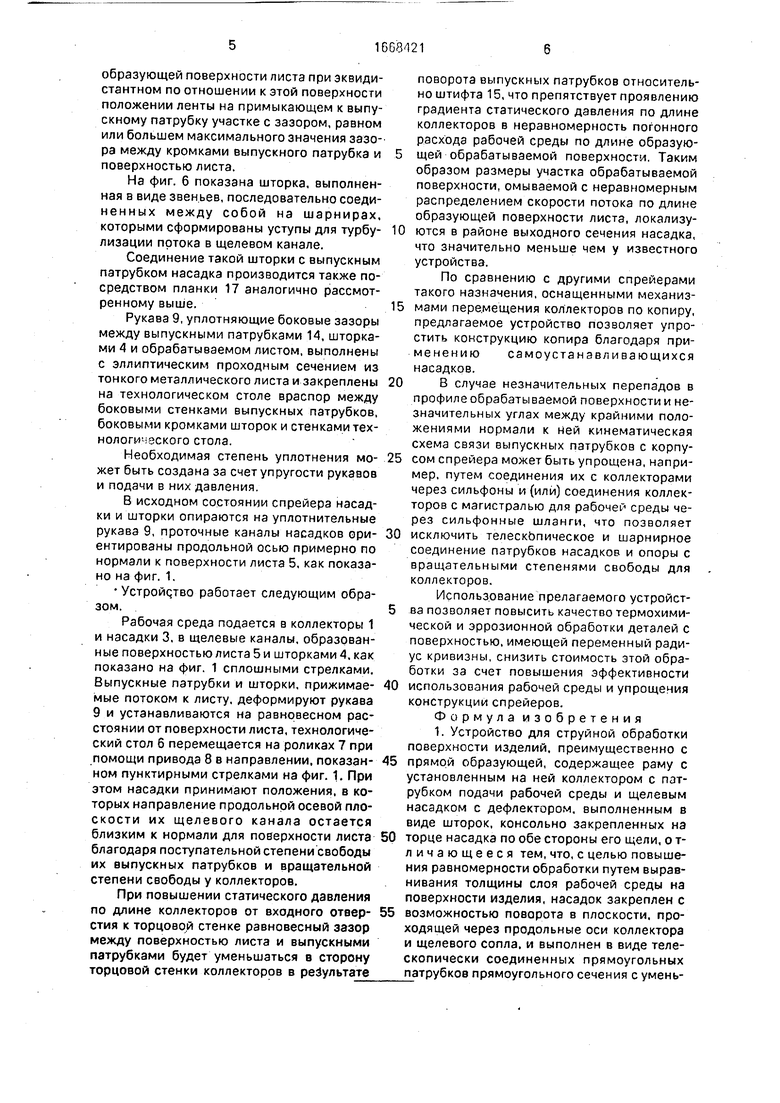

Формула изобретения 1. Устройство для струйной обработки поверхности изделий, преимущественно с

5 прямой образующей, содержащее раму с установленным на ней коллектором с патрубком подачи рабочей среды и щелевым насадком с дефлектором, выполненным в виде шторок, консольно закрепленных на

0 торце насадка по обе стороны его щели, о т- личающееся тем, что, с целью повышения равномерности обработки путем выравнивания толщины слоя рабочей среды на поверхности изделия, насадок закреплен с

5 возможностью поворота в плоскости, проходящей через продольные оси коллектора и щелевого сопла, и выполнен в виде телескопически соединенных прямоугольных патрубков прямоугольного сечения с уменьшающейся шириной щели каждого последующего патрубка в направлении выходного торца насадка, а коллектор установлен с возможностью поворота вокруг своей продольной оси.

2. Устройство поп. 1,отличающее- с я тем, что, с целью повышения эффективности использования рабочей среды, гибкие шторки выполнены гофрированными.

3, Устройство поп 1,отличающеес я тем, что, с целью расширения области

применения, гибкие шторки выполнены в

виде последовательно соединенных между

собой шарнирных звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| Газовый затвор печи для термообработки волокнообразующего пористого материала | 1991 |

|

SU1791691A1 |

| УЗЕЛ ГРЯЗЕСБОРКИ ПОЛОУБОРОЧНОЙ МАШИНЫ | 1994 |

|

RU2050826C1 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| Комбинированная гелиосушилка | 1985 |

|

SU1281844A1 |

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2109159C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1973 |

|

SU407964A1 |

| Устройство для удаления вредных выделений от перемещающегося источника | 1982 |

|

SU1103046A1 |

Изобретение относится к термохимической и эррозионной обработке поверхности изделий путем подачи на нее потока газа или жидкости и предназначено преимущественно для обработки изделий с переменным радиусом кривизны поверхности. Цель изобретения - повышение равномерности обработки путем выравнивания толщины слоя рабочей среды на поверхности изделия, повышение эффективности использования рабочей среды и расширение области применения. Устройство содержит раму, на которой закреплен коллектор с возможностью поворота вдоль продольной оси. Коллектор снабжен подводящим патрубком и щелевым насадком с дефлектором. Дефлектор выполнен в виде консольно закрепленных на торце насадка по обе стороны его щели шторок, которые могут быть гофрированными или в виде последовательно соединенных между собой шарнирных звеньев. Насадок закреплен с возможностью поворота в плоскости, проходящей через продольные оси коллектора и щелевого сопла, и выполнен в виде телескопически соединенных между собой прямоугольных патрубков с уменьшающейся шириной каждого последующего патрубка в направлении выходного торца насадка. 2 з.п.ф-лы, 6 ил.

/& /%ГР/ #//7/ж / / /// //г/#/&

Шиг.1 И10 7

6-6

Фиг. Z

9

гиф

ЈМф

91

IZV8991

Фиг.5

Фм.6

20

| Устройство для термического упрочнения листа | 1969 |

|

SU292505A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 0 |

|

SU407964A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-14—Подача