Изобретение относится к цветной металлургии и может быть использовано при переработке шлаков.

Цель изобретения - исключение выбросов серы в атмосферу и получение товарного сплава железа с цветными металлами кондиционного состава.

Способ осуществляют следующим образом.

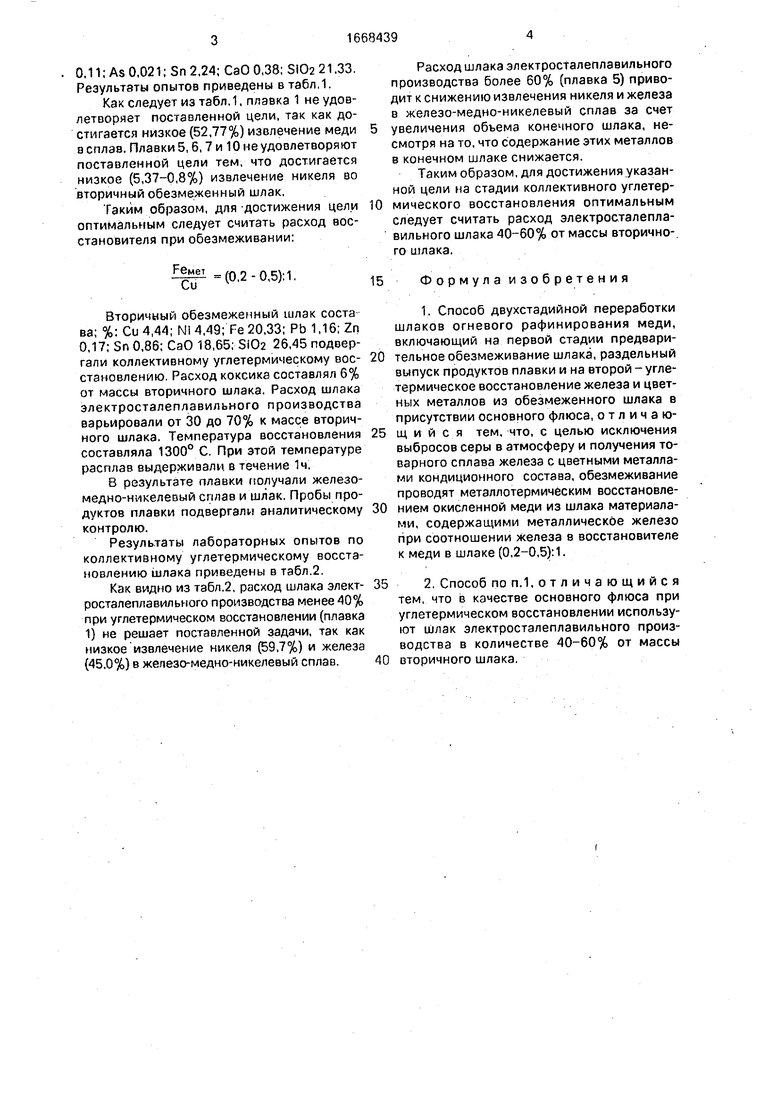

В лабораторных условиях готовят смеси, состоящие из шлака огневого рафинирования никельсодержащей меди и клинкера от вельцевания кеков цинкового производства при соотношении 0,13:1; 0,2:1; 0,26:1; 0,50:1; 0,55:1; 0.65:1 и 0.75:1 железа в восстановителе и меди в шлаке.

Указанные смеси загружают в алундо- вый тигель и шихту расплавляют при 1300- 1350°С, выдерживают при этой

температуре в течение 1 ч, затем расплав охлаждают, отделяют вторичный шлак от металлизированной фазы. Продукты плавки взвешивают и подвергают аналитическому контролю. По результатам аналитического контроля составляют материальный баланс опытов. На основании материального баланса рассчитывают извлечение меди в сплав и никеля - во вторичный шлак.

По аналогичной методике были выполнены эксперименты с биметаллом при соотношении масс железа в восстановителе и меди в шлаке 0,26:1; 0,50:1; 0,55:1. Лабораторные исследования по металлотермиче- скому обезмеживанию шлаков огневого рафинирования никельсодержащей меди проводились при следующем составе, %: Си 37,65; NI 16,7; Fe 5.5: Zn 1,14; Рь 2,46; Sb

о о

СО Јь GO Ю

0,11; As 0,021; Sn 2,24; CaO 0,38; SiC-2 21,33. Результаты опытов приведены в табл,1.

Как следует из табл. 1, плавка 1 не удовлетворяет поставленной цели, так как достигается низкое (52,77%) извлечение меди в сплав. Плавки 5,6, 7 и 10 не удовлетворяют поставленной цели тем, что достигается низкое (5,37-0,8%) извлечение никеля во вторичный обезмеженный шлак.

Таким образом, для -достижения цели оптимальным следует считать расход восстановителя при обезмеживании:

Fe

мет

Си

(0,2-0,5); 1,

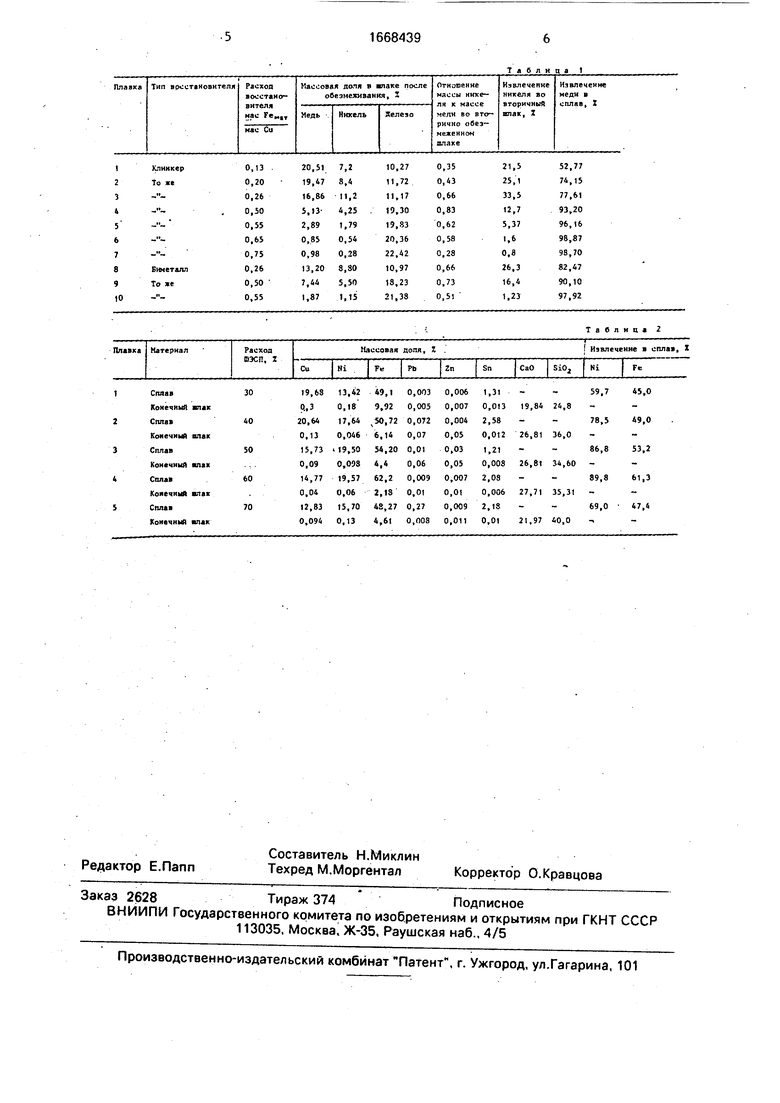

Вторичный обезмеженный шлак соста ва; %: Си 4,44; N14,49; Fe 20,33; Pb 1,16;Zn 0,17; Sn 0,86; CaO 18,65; Si02 26,45 подвергали коллективному углетермическому восстановлению. Расход коксика составлял 6% от массы вторичного шлака. Расход шлака электросталеплавильного производства варьировали от 30 до 70% к массе вторичного шлака. Температура восстановления составляла 1300° С. При этой температуре расплав выдерживали в течение 1ч,

В результате плавки получали железо- медно-нмкелевый сплав и шлак. Пробы продуктов плавки подвергали аналитическому контролю.

Результаты лабораторных опытов по коллективному углетермическому восстановлению шлака приведены в табл.2.

Как видно из табл.2, расход шлака электросталеплавильного производства менее 40% при углетермическом восстановлении (плавка 1) не решает поставленной задачи, так как низкое извлечение никеля (59,7%) и железа (45,0%) в железо-медно-никелевый сплав.

Расход шлака электросталеплавильного производства более 60% (плавка 5) приводит к снижению извлечения никеля и железа в железо-медно-никелевый сплав за счет

увеличения объема конечного шлака, несмотря на то, что содержание этих металлов в конечном шлаке снижается.

Таким образом, для достижения указанной цели на стадии коллективного углетермического восстановления оптимальным следует считать расход электросталеплавильного шлака 40-60% от массы вторичного шлака.

Ф о р м у л а и з о б р е т е н и я

1. Способ двухстадийной переработки шлаков огневого рафинирования меди, включающий на первой стадии предварительное обезмеживание шлака, раздельный выпуск продуктов плавки и на второй - угле- термическое восстановление железа и цветных металлов из обезмеженного шлака в присутствии основного флюса, отличающ и и с я тем, что, с целью исключения выбросов серы в атмосферу и получения товарного сплава железа с цветными металлами кондиционного состава, обезмеживание проводят металлотермическим восстановлением окисленной меди из шлака материалами, содержащими металлическое железо при соотношении железа в восстановителе к меди в шлаке (0,2-0,5): 1.

2. Способ по п.1,отличающийся тем, что в качестве основного флюса при углетермическом восстановлении используют шлак электросталеплавильного производства в количестве 40-60% от массы

вторичного шлака.

Т а 6 л я п в I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| Способ обезмеживания оловосодержащих шлаков конвертирования черной меди | 1991 |

|

SU1782993A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

| Способ обработки железосодержащих шлаков | 1978 |

|

SU881122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2294978C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2017 |

|

RU2657267C1 |

| Шихта для обеднения металлургического шлака | 1984 |

|

SU1154352A1 |

| Способ переработки обезмеженных шламов электролитического рафинирования вторичной меди | 2024 |

|

RU2830508C1 |

Изобретение относится к цветной металлургии и может быть использовано при переработке шлаков. Цель - исключение выбросов серы в атмосферу и получение товарного сплава железа с цветными металлами кондиционного состава. Предварительное обезмеживание проводят путем металлотермического восстановления окисленной меди из шлака материалами, содержащими металлическое железо при соотношении железа в восстановителе к меди в шлаке (0,2 - 0,5) : 1. Продукты плавки выпускают, а вторичный обезмеженный шлак подвергают углетермическому восстановлению в присутствии основного флюса - шлака электросталеплавильного производства в количестве 40 - 60% от массы вторичного шлака. 1 з.п.ф-лы, 2 табл.

| Способ переработки отвальных шлаков медеплавильных заводов | 1961 |

|

SU145755A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-24—Подача